摩擦磨损试验机极地低温环境的模拟研究

2020-12-21王进平孙鑫未

杨 琨, 王 霞, 王进平, 孙鑫未

(1.武汉理工大学 能源与动力工程学院 可靠性工程研究所, 武汉 430063;2.武汉理工大学 国家水运安全工程技术研究中心 可靠性工程研究所, 武汉 430063)

极地航行事业随着极地货运航线和极地科研事业的开展、极地资源的开发而不断发展[1]. 甲板机械是船舶的重要功能组成部分[2],其主要是由钢铁材料制造,钢铁材料的摩擦学性能不仅与其本身的结构特性有关,同时还与所处环境温度、湿度等条件有相当大的关系[3-4]. 然而极地航行气象条件和海况极为恶劣,常年低温多冰. 北极地区冬季时间长,温度在-43 ~ -26 ℃ 之间,平均气温为-34 ℃[5-6]. 甲板机械长期在低温低湿环境下工作,许多部件如轴承、传动部件会因磨损加重而导致可靠性降低. 因此需要开展极地甲板机械低温摩擦性能的研究,而为摩擦磨损实验提供低温条件是必不可少的环节.

国外十分重视低温超低温摩擦环境的模拟,美、欧、俄以及日本等都建立了专门的低温摩擦学实验室,而国内在航天领域虽然有一些成功应用,但相应的基础研究还十分缺乏[7-8]. 超低温摩擦环境的模拟是利用超低温流体完成的,常采用销(球)与盘接触的方式. 一种方式是将摩擦副直接浸没在超低温液体LHe、LH2及LN2中,测试温度和低温液体沸腾温度相同,摩擦热通过热传导液体蒸发被带走;另一种方式是将摩擦副置于真空或密封的低温低压气态环境中(通常是氦气),而循环的低温液体通过换热器与摩擦副进行热交换以调节环境温度[9-11].

极地航运事业的开展,对材料在低温等特殊工况下的摩擦学性能的要求越来越高. 在特殊工况下,通用摩擦磨损试验机已无法满足使用要求,特种摩擦磨损试验设备应运而生[12]. 因此本文工作从极地甲板机械材料摩擦性能低温环境模拟出发,研制出应用于RTEC摩擦磨损试验机上的低温腔,通过对腔内空气的冷却,可以实现对整个摩擦副工作环境的冷却,从而模拟摩擦副工作的真实环境. 该实验设计的低温腔拓展了摩擦磨损实验的工作温度范围,为实验提供了稳定的低温环境.

1 低温模拟试验

低温环境模拟的基本思路是通过制冷装置降低载冷剂的温度,再将载冷剂通过泵送的方式输送到摩擦机使用的低温腔中,通过热传导和热对流的方式与腔体内的气体进行热量交换,最后制冷装置不断将循环回来的载冷剂持续降温并泵送出去,以此来维持低温腔体内的温度稳定. 因此该低温模拟试验装置主要由低温腔和制冷装置两部分组成[13-15]. 另外载冷剂是纯酒精,其性质较为稳定,但作为载冷剂使用时会吸收空气中的水分导致不纯从而降低冷却能力,所以在使用一段时间后需要及时更换.

1.1 腔体结构

RTEC摩擦磨损试验机有往复式和旋转式两种类型,二者结构存在差异,因此低温腔的结构也被设计成往复模块低温腔和旋转模块低温腔.

1.1.1 往复模块低温腔

图1为往复式RTEC摩擦试验机的实物结构,工作时通过曲柄滑块机构将旋转运动变为往复运动. 往复模块作为较常用的模块,其底座较大. 如果将低温腔体直接安装在往复平台上,会影响往复频率,所以将低温腔支撑在摩擦机台架上. 图2是往复模块低温腔支架结构,该腔有上下两个铝合金圈,其间用铜棒支撑,下底座高15 mm,内径为200 mm,开孔处由往复摩擦模块电源线通过. 上端框架高7 mm,中间用铜片作为腔体盖,厚度为2 mm,腔体盖上开有限位腰孔和探测温度的孔,中间支柱架子的高度为80 mm,此外还需在支柱上盘12圈铜管. 铜管的外直径为6.35 mm,壁厚0.7 mm. 外部保冷层选择厚度20 mm的橡塑材料(导热系数为0.034 W/(m·K)).

图1 往复摩擦模块

图2 往复模块低温腔支架结构

1.1.2 旋转模块低温腔

图3所示为旋转式RTEC销盘摩擦机的实物结构. 旋转模块的上试样固定在二维传感器上并垂直施加压力,下试样固定并旋转. 旋转模块低温腔的设计采用的是多个配件组装成一个整体槽状腔体,分解图如图4所示. 模块低温腔分为三部分,上、中、下分别是低温腔的腔盖、内外圆管腔体和底座. 腔体通过内螺纹与圆管腔体连接,端面用硅胶垫圈密封,在下部通过限位的方式固定在旋转模块上. 低温腔内圆筒壁内径为120 mm,外径为130 mm,内壁壁厚5 mm,外壁内径为160 mm,外径为182 mm,壁厚为6 mm. 由于摩擦机传感器与模块底座空间限制,选择设计高度为40 mm. 保冷层厚度选择根据实际情况选择20 mm的橡塑材料. 在实验机上非低温腔部分也用橡塑材料覆盖进行保冷.

1.2 制冷系统

制冷系统主要包括制冷机、低温端传热结构和高温端传热结构三部分.

制冷机冷端与低温腔之间通过导冷结构相连接. 实验选用低温热管进行传导,管子与腔体连接处使用卡套接头. 制冷机热端采用风冷散热,采用Julabo绿色比例式制冷控制技术,最大限度减少能量浪费.

图3 旋转摩擦模块

图4 旋转模块低温腔体结构

要选取合适的制冷机与低温腔匹配,就需要对腔体热负荷进行计算. 实验中外界空气温度为18 ℃,腔内空气的温度为-50 ℃. 根据实际载冷剂温度和选择材料的数据,对其进行漏热计算.

腔体热负荷Q主要由3部分组成:

Q=Q1+Q2+Q3.

式中:Q1为腔体漏热量,Q2为管路漏热,Q3为接口漏热. 根据上式可以求得往复低温腔热负荷为84.6 W,旋转低温腔热负荷为39.5 W.

制冷机压缩机功率的选择要根据设计的制冷系统的总体热负荷进行选择. 两种低温腔总体的漏热量分别是84.6 W和39.5 W.

要满足制冷要求,取安全系数1.5,则对制冷机的制冷功率要求是126.9 W和59.25 W. 选取德国Julabo专家型FP89-HL超低温加热制冷循环器(见图5)作为冷源. 该制冷机选择环保型制冷剂R508b,制冷温度可降至-83 ℃,能够满足低温环境模拟的需求.

图5 专家型超低温加热制冷循环器

Fig.5 Expert ultra-low temperature heating refrigeration circulator

1.3 降温试验

试验方案:

1) 连接制冷装置与低温腔循环管路.

2) 使用酒精低温载冷剂,加入载冷剂后盖严腔盖,设定制冷温度为-60 ℃,开始制冷,同时开启循环装置,将载冷剂泵送到低温腔内.

3) 每4 min记录载冷剂和低温腔温度,确定低温腔能够达到的最低温度.

4) 然后将制冷装置温度设定为-70 ℃、-80 ℃和-90 ℃,重复以上试验.

图6 实验测试图

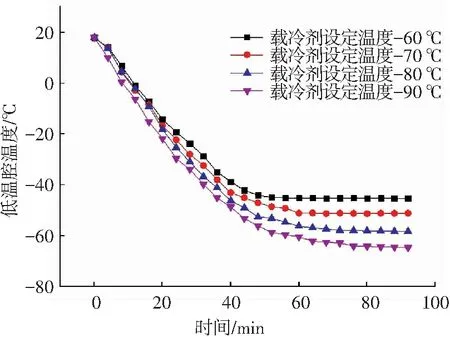

图6为实验测试图,图7为低温腔降温曲线图. 结果表明:低温腔内温度随着载冷剂温度降低而降低,能达到的最低温度分别是-64 ℃和-70 ℃. 图7中可以看出旋转模块低温腔降温效果更好,降温速度更快. 且对于同一低温腔,载冷剂设定温度越低,低温腔达到的最低温度越低,降温用时越长.

(a) 往复模块低温腔降温曲线图

(b) 旋转模块低温腔降温曲线图

2 腔内温度场数值模拟

2.1 物理及数学模型

低温腔的物理模型如图8所示. 因保温材料和空气导热系数远大于低温腔材料的导热系数,所以在物理模型设计时忽略管路和腔体的厚度. 模型尺寸根据实际设计进行设置. 往复模块低温腔体高度设定为80 mm,半径设定为120 mm,腔体内降温管路半径为100 mm. 对于腔体内的管子外直径设定为6.35 mm,壁厚为0.7 mm,降温盘管12圈,与实际情况相同. 旋转模块内部空间尺寸直径为120 mm,高度40 mm.

对仿真物理模型进行一定简化:

1)往复模块的降温管和壁面温度设为恒定,以恒定的温度对腔内空气进行降温. 旋转模块载冷剂和降温壁面进行合并,设置为一个整体.

2)在计算时将低温腔外部保温层设置进行简化,设置厚度为20 mm,在仿真中不显示,仅显示腔内空气的温度模拟.

3)忽略环境中温度、湿度变化的影响.

4)载冷剂在降温过程中是不发生物性变化的非粘性流体.

(a)往复模块低温腔物理模型

(b)旋转模块低温腔物理模型

对两种低温腔降温进行模拟并划分网格如图9所示. 根据图9几何模型坐标系建立腔内流动换热问题的微分方程如表1所示.

(a)往复模块低温腔网格划分图 (b)旋转模块低温腔网格划分图

为简化实际问题,对腔内空气的流动与换热作了以下假设:

1)将载冷剂酒精视为牛顿流体.

2)将载冷剂酒精视为不可压缩流体.

3)将流动视为定常流动.

4)初始内部空气视为均质恒温气体,且与环境温度一致,并分布均匀.

5)使用Boussinesq假设处理其密度场.

表1 流体力学常用控制方程

边界条件由物理特性决定,边界条件对求解结果十分关键. 往复式低温腔内部降温管设置温度为选用的制冷装置中载冷剂能达到的最低温度-83 ℃. 旋转模块仿真过程中模拟降温内壁面温度根据载冷剂最低温度设定为-83 ℃. 低温腔内空气参数如表2所示,低温腔内管子使用的铜管物性参数如表3所示. 外部绝热条件设置为20 mm厚的保冷层,导热系数为0.034 W/(m·K).

表2 空气和载冷剂的物性参数

表3 腔内铜管物性参数

2.2 模拟结果及分析

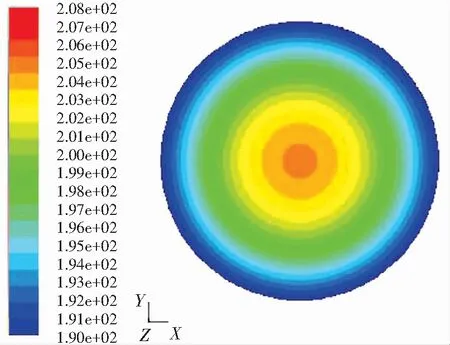

由于本模型的三维温度场不便于观察,因此取低温腔内垂直于Z轴的中间截面进行分析. 两种模块低温腔内温度场分布的模拟结果如图10所示,温度分布是四周温度低,向中心温度逐渐升高. 往复模块的中心温度约为-67 ℃,旋转模块的中心温度约为-72 ℃,仿真降温效果良好.

两种模块仿真降温初始条件相同,保温层设置导热系数相同,降温效果的差异主要取决于结构设计的不同. 低温腔内的温度选择载冷剂能够达到的最低温度,这样能够模拟出低温腔理想情况下能够达到的最低温度. 通过两种仿真对比发现旋转模块低温腔能达到的最低温度更低,降温制冷效果要优于往复模块低温腔. 分析产生这样现象的原因,我们认为,往复模块低温腔内空间比旋转模块低温腔的大,因而,可能存在更大的热量散失而导致达到热平衡的温度更高.

3 实验结果与数值模拟对比

3.1 实验结果与仿真结果对比分析

腔内温度的模拟结果与实验中低温腔稳定工作时结果对比如表4所示. 通过该表可以发现实际降温与仿真降温达到的最低温度相近,但仿真的最低温度略低于实际情况的最低温度. 主要是因为仿真中对模型进行了一定的简化,且仿真模型中保冷设置等属于理想设置,而实际系统会有部分冷量流失. 同时,对于两种低温腔的低温试验结果与仿真结果具有一致性,温差也较为接近.

(a)往复模块低温腔降温仿真截面

(b)旋转模块低温腔降温仿真截面

表4 仿真结果与实验结果对比

Tab.4 Comparison of simulation result and experimental result ℃

类别仿真温度往复模块旋转模块实际温度往复模块旋转模块起始温度18181818最低温度-67-72-64-70

3.2 实验误差及原因分析

实验产生的误差可以通过线性拟合进行分析. 专家型往复模块降温线性拟合曲线y=0.014 8x2-2.205 8x+16.876,标准误差为R2=0.998 5,旋转模块线性拟合曲线为y=0.015 1x2-2.335 5x+18.61,标准误差为R2=0.998 4.

R2误差的大小意味着模型的拟合度的好坏,取值范围为0到1,这个值越接近1. 说明模型的拟合度越好. 实验过程中产生的误差主要来源于温度测试设备的精度、周围环境温度波动的影响以及人为操作等因素,实验测试的温度中最终达到稳定的最低温度是衡量低温腔温度性能的重要标准. 降温过程中记录的温度数据与仿真数据相比存在一定误差,主要是因为实际实验中低温腔的保温层性能与仿真中设定的理想绝热性能之间存在差距,但实验数据与仿真数据的发展趋势是完全一致的.

4 结 论

根据RTEC摩擦试验机在低温试验中的使用需求,本次工作利用德国Julabo专家型超低温加热制冷循环器FP89-HL作为冷源,综合考虑了实验要求和RTEC摩擦机的两种模块后深入对低温腔的腔体结构进行设计,研制出往复式和旋转式两种低温腔,在环境温度为18 ℃条件下,腔内的最低温度分别可达-64 ℃和-70 ℃. 并使用FLUENT对腔内温度场的分布进行了模拟仿真,仿真结果与实验结果吻合良好,且温度能满足极地环境的使用需求.

长期以来摩擦副的低温环境模拟主要是通过对试样局部冷却来实现,整个试样材料并非处于完全低温的状态,导致摩擦磨损特性与实际情况不一致. 而本次研制的低温腔能够将冷量集中在摩擦副工作的一个较小空间内,并通过空气介质实现环境制冷,试样整体冷却更为充分,从而实现模拟真实低温工况对摩擦副材料特性的影响. 在未来的工作中可以考虑各因素对降温效果的影响,从而进一步优化低温腔的性能. 比如对于保冷材料接缝处可以进行更为完善的设计,增加波形接口等;另外由于实验台架的金属连接会形成冷桥,所以需要考虑减少这部分冷量的流失,对其进行保温设置等.