硬质合金粉末压制模具设计制造中的常见问题及对策

2020-12-21郭丽华

郭丽华

(厦门金鹭特种合金有限公司,福建 厦门 361100)

0 引言

在工业制造业中,模具的设计和制造是属于成型制品的工艺装备,一般情况下,制品质量水平和生产效率的高低有80%的概率会受到模具因素的影响。在传统加工制造过程中,如果产品形状复杂或尺寸精度要求较高,而仅采用常会或一般的模具则常常或在模具制造过程出现变形、磨损或拉毛的问题,这种非正常失效的情况会降低制品的品质,但要是选择具有较高硬度和具备高弹性模量的硬质合金,则会导致其受到物理力学性能的特殊性影响,引起模具发生开裂或龟裂、崩块等失效问题。

1 硬质合金粉末压制模具的因素分析

1.1 硬质合金粉末压制模具中摩擦条件的影响

在硬质合金粉末模具压制生产过程中,摩擦阻力是决定压坯密度和分布均匀水平的重要因素,在不同的摩擦条件下,硬质合金粉末的压缩致密都会带来很大的影响,同时对模具的磨损产生不同程度的影响。对于摩擦条件的控制由于压坯形状和压制方式相摩擦条件下压坯内部应力和位移分布具有相同的变化特征,相比高摩擦条件下的压坯内部粉末位移,低摩擦系数时其位移要更大,表层应力的集中情况能够得到有效的缓解,整体的应力梯度会随之降低。

1.2 硬质合金粉末压制模具生产中压坯高径比的影响

压坯高径比是硬质合金粉末模具压制成型工艺中必须参考的形状因子,在实际的生产过程中,不同高径比的压坯具有相似的密度分布特征,其会沿压制方向密度呈现出梯度降低,而最高和最低密度区则会分布在压坯表层的上下模冲的中部与附近位置,并随高径比的攀升,压坯密度的均匀性也会发生减小。由此就会导致阴模的磨损程度不一样,密度越大的位置阴模的磨损越大且越快。

2 硬质合金粉末压制模具制造中的常见问题及处理

2.1 模套过盈量选取错误造成开裂和处理方法

在硬质合金粉末压制模具制造过程中,出现开裂是较为常见的问题,根据相关部门的常规统计显示,硬质合金模具因开裂而发生失效情况占比高达70%,导致这种情况发生的原因主要为模套过盈量的选取不合理或掌握不准确,合金的内应力也与实际标准不符。

在压制过程中,冲头和阴模在侧压力作用下,会产生一定的应力,因此,阴模进行硬质合金模芯和钢件镶套处理,有利于提高其抵抗应力的水平,同时也有利于模具加工,降低模具成本。如果强度不够,就会发生钢套破裂的情况,而刚性不足,则在卸载时,也会发生压坯分层的情况,其过盈量过大就会导致合金的预紧力过大,从而引起线切割时发生开裂,但是阴膜的合金模芯用料过厚,又会导致材料的浪费,并导致制造和使用困难。如果预紧力过大,则线切割加工会导致模具材料内部应力会严重影响和破坏相对平衡状态,残余应力也会沿切割方向发生释放的情况,最终导致导致模具变形。具体的改善措施如下。建议使用快走丝将材料切除一部分,再采取一道回火工艺,减小发生应力变形的可能,快丝切下来的余料也可以作为制作芯棒的材料,增大材料成本利用率。如果残料过大,则可以选择在线切割的材料下方设置3 个调节螺杆作为支撑,或在切割到3/4 处时,切除剩余部分材料,进刀线以圆弧切入较为适合,防止应力集中,避免出现接刀痕。

2.2 加热和冷却速度失控造成龟裂及处理方法

硬质合金具有较强的硬度,但是其也具备较高的脆性,且导热性不高,在热膨胀过程中,砂轮对合金的磨削、挤压、摩擦作用合金磨削表面瞬间就会导致其温度超过1 000 ℃,这就容易使得合金发生烧伤,或出现裂纹,所以,在进刀量较大、砂轮钝化或进行细粒度精磨、超细晶粒合金的过程中,会出现较为明显的裂纹。如合金表面的粗糙程度较高或其本身就存在裂纹,则会严重影响硬质合金抗弯强度和冲击韧性值。因此,磨削加工时,要最大程度地减少发生高温的可能或采取有效方法降温,可以选择使用冷却液进行冷却处理,在冷却液使用过程中必须要注意直接浇注在砂轮和工件的接触部位,这就要施加一定的压力,以便于冷却液充分进入磨削位置,保证冷却液的充足,同时也要注意使其能够均匀的喷射到整个砂轮宽度,在使用树脂结合剂进行砂轮磨削时,必须注意的是不要选择碱性冷却液,以避免对砂轮造成侵蚀而影响其使用寿命。

2.3 由于物理作用导致合金烧伤裂缝和处理方法

在硬质合金粉末压制模具制造过程中,物理作用导致合金烧伤裂缝同样较为常见,主要原因在于硬质合金牌号的选择不恰当,导致模具过早失效。需要以实际产品的标准要求和形状以及荷载来进行合金材料的正确选择。进行选择时要注意形状较为简单的型材、刀片、矿用齿、金属陶瓷等,阴模、芯杆可以选用硬度较高且耐磨性较好的低钴材料;形状较为复杂且应力较大的阴模、冲头可以选择抗弯强度和耐磨性坚固的中钴合金;而一些带有台阶型腔的结构件成型模具,其带尖角和带台阶的模具,需要选择高钴或粗晶粒合金、钢质硬合金[1]。

3 模具电加工腐蚀、麻点的处理对策

3.1 电加工腐蚀层的处理

电火花加工是通过正负极间介质的电离、击穿形成放电通道,会产生大量的带电粒子,其正负电极的表面会分别受到正负带电粒子高速运动和碰撞而出现大量的高温,在受到放电时间短的影响下,整体发生在带电区的电离子会使得能量高度集中,这就会引起高达8 000 ℃~12 000 ℃的高温,这种状态下,工作液就极为容易出现气化情况,金属材料也较为容易被熔化、抛出,熔化、汽化后的金属在抛离加工表面时,会表现出较为分散的飞溅,除了一大部分会抛入工作液中收缩形成小颗粒之外,其另一小部分会飞溅而出,并镀附、吸附在已加工件的表面,并重新熔合,形成铸造组织,造成不同于机体组织的腐蚀层,在慢丝切割或电火花加工之后,必须要进行清理,消除腐蚀层。可以选用各种抛光方法进行表面腐蚀层的去除,包括超声波处理、激光处理、喷砂处理[2]。

3.2 模具电火花加工后麻坑、凸点等的处理

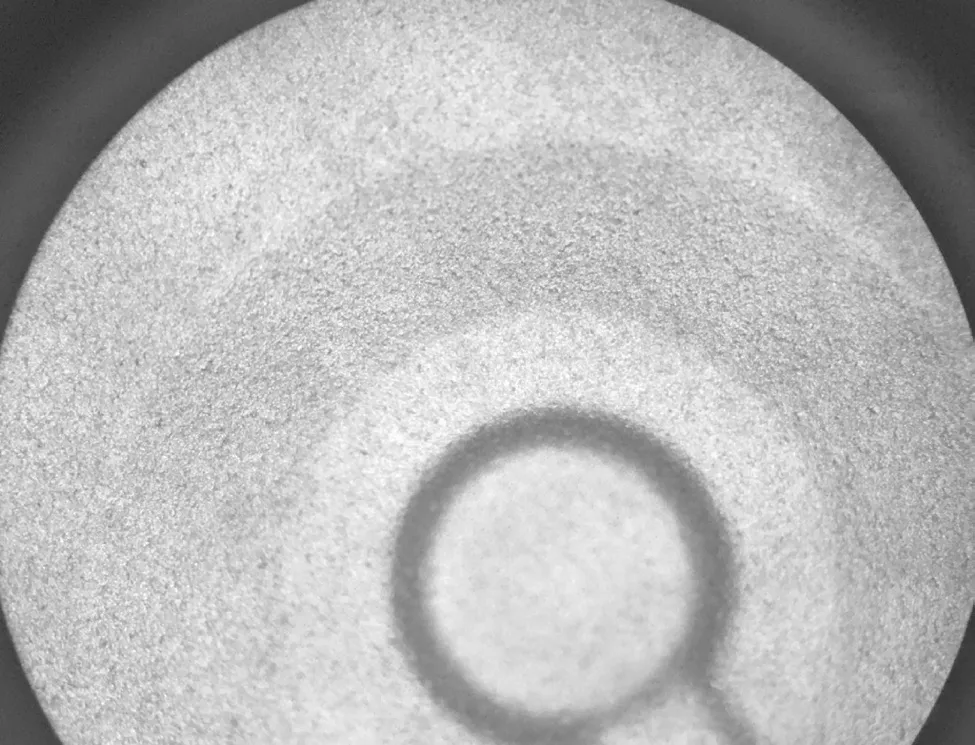

合金模具电火花加工后经常会有麻坑、凸点等现象产生(如图1、图2 所示)。其产生原因主要有2 种:一种是合金材质有问题,另一种是铜钨电极材质有问题。

一般电火花加工表面的麻坑、凸点等问题,可以通过增加电极,工件加深加工来解决。但是如果继续加工,模具表面的麻坑、凸点没有改善,可能是合金材料质量有问题,也有可能是铜钨电极材料质量有问题。可以通过材质检验来确定是哪个材料有质量问题,最后更换有质量问题的材料,就可以解决问题。

图1 磨具电火花麻坑

图2 模具电火花凸点

3.3 模具慢走丝加工后麻点处理

模具慢走丝加工后的麻点产生与电火花加工出现电离子效果相同,在慢走丝加工完成后,合金模具的表面也常会出现麻点(如图2 所示),影响整个加工件成型面表面质量,无法满足使用标准要求。产生这种现象的主要原因包括2 个。1)合金材质质量问题。2)加工过程质量问题。

合金材质质量问题排查:取一合金样块进行材质检验,根据各项指标来判断材料质量是否合格。

如果在一定的时间段内模具麻点现象经常反复出现,而合金材料检测工具合格,就需要进行加工过程质量问题的排查。在进行工件加工时,需要在机床加入去离子水,其目的是防止高温情况下非纯净水中的其他元素对加工件产生腐蚀以及其他化学作用[3]。

4 结语

在硬质合金压制模具设计制造过程中,中间的开裂、崩坏、龟裂等非正常失效情况较为常见,工作人员要针对发生非正常失效的原因进行仔细的分析,并结合自身的工作实践经验,采取相应的措施和解决办法予以妥善的处理,才能提高模具质量和使用寿命,提高生产效率,尽量避免材料成本的浪费。