冶金辅助物料的膨胀对熔点检测的影响及解决措施

2020-12-18李运平

李运平

(山西太钢不锈钢股份有限公司 技术中心, 太原 030003)

现代冶金技术中,模铸渣及覆盖剂的主要作用是绝热保温,可以降低钢液在铸造时的热损失,因此这些冶金辅助物料中会添加一定比例的保温材料。保温材料在高温下会明显膨胀,体积增大,密度变小,导致其导热性能变差,从而达到保温的效果。熔点是炼钢辅料入厂必检的物理性能指标之一,是炼钢各工序选择和评价炼钢辅料的重要依据,但膨胀性物料在熔点检测过程中会因膨胀而干扰试验的正常进行,并对检测结果产生影响,因此需要提前对这类熔点检测试样进行处理,消除材料的膨胀性。

1 物料膨胀原理

常用的膨胀保温材料有膨胀珍珠岩、膨胀蛭石和酸化石墨等[1]。

膨胀珍珠岩是一种具有微孔结构的硅系颗粒材料,含有许多微小的水泡,在高温下,水泡内的水分急速汽化,而玻璃质软化变成黏稠状态,阻止水泡内水蒸气的扩散,呈膨胀的玻璃态。

蛭石是一种含镁、铁、铝、硅酸盐的次生变质矿物。层间具有水分子及可交换性的阳离子,蛭石在焙烧过程中层间水迅速汽化,撑开蛭石层,形成膨胀。

酸化石墨是一种经过酸化处理或电化学处理的石墨层间化合物,是将不同种类的分子、原子、离子、颗粒插入到石墨结构层中形成复合材料。在高温加热时,插入物剧烈分解,产生大量气体,致使石墨沿垂直于层间的方向迅速膨胀。

综上可知,物料的膨胀是高温时材料内部迅速产生大量的气体将材料结构撑大所致。

2 物料膨胀性对熔点检测的影响

熔点检测时将物料磨细后制成试锥,放入高温炉中,每次试验可栽5个试锥。随着炉温升高试锥逐渐熔化,试验程序始终追踪试锥最高点和试锥底部外侧的2个点,根据试锥这3个点的距离判定并记录物料的变形温度、软化温度、半球温度和流动温度。

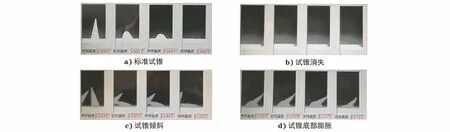

检测程序在炉温升至1 000 ℃时开始自动记录物料熔化各阶段的图像,图1记录了不同物料在熔化过程中的图像。图1a)是无膨胀干扰试样的熔化过程,可见试锥高度随温度升高逐渐降低。图1b)~d)是3种受膨胀干扰的熔点检测过程图。图1b)中的物料含有很强的膨胀性材料,温度达到900 ℃左右时,物料迅速膨胀,直至破坏了试锥的结构后瞬间溃散,升温至1 000 ℃时物料已溃散消失,图像中完全看不到物料;图1c)中由于试锥的一侧略微膨胀导致试锥倾斜,有的试锥倒入其他试锥的区域,影像交叉重叠,严重干扰程序的判定;图1d)中试锥底部因膨胀而鼓出气泡,气泡始终无法排出,严重影响3点位置的确定。

图1 不同物料的熔化过程Fig.1 The melting process of different materials: a) standard cone; b) disappearance of cone; c) cone slanting; d) expansion at the bottom of cone

3 膨胀性物料的焙烧制度研究

如能提前将物料的膨胀释放[2],就可以消除膨胀对熔点检测的影响,为此笔者从以下三方面入手研究膨胀性物料的焙烧制度:①焙烧温度,即摸索出不影响物料熔点检测结果的最大预烧温度; ②焙烧加热制度和保温时间;③粒度,尽可能将物料磨细,以破坏物料的结构,使物料在加热过程中易于产生和排放气体。

3.1 焙烧温度的确定

差热扫描量热法(DSC)是在升温过程中测量试样与参比物之间的能量差随温度变化关系的一种热分析法,它以试样吸热或放热的速率,即热流率dH/dt为纵坐标,以温度(或时间)为横坐标,描述由于相转变或反应的吸热或放热效应引起试样温度的变化[3]。

热重分析法(TG)是指在控制温度下测量试样的质量与温度变化关系的一种热分析技术,用来研究材料的热稳定性和组分。

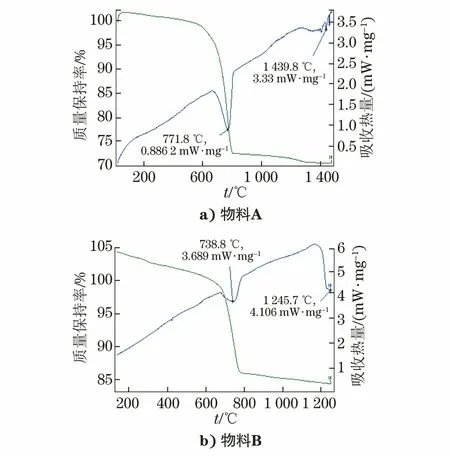

图2 物料A,B的DSC和TG分析曲线Fig.2 DSC and TG curves of: a) material A; b) material B

不同物料的膨胀发生温度不同,焙烧温度也就不同,因此对两种膨胀性物料进行DSC和TG分析,结果如图2所示。可见物料A在771.8 ℃时有一个吸热峰,温度在580~800 ℃,同时伴有约26%的质量损失,在1 439.8 ℃有一个小吸热峰;物料B在738.8 ℃时有一个吸热峰,温度在650~780 ℃,同时伴有约15%的质量损失,在1 245.7 ℃有一个小吸热峰。在TG曲线没有质量损失的情况下,DSC曲线有吸热峰对应的温度就是该物料的熔点。因此参考DSC和TG分析结果,可以初步设定焙烧温度大于较大质量损失时的温度,但要远小于熔点温度[4]。

3.2 焙烧加热方式和保温时间的确定

焙烧加热方式有两种,一种为将试样置于马弗炉内,从低温缓慢加热到焙烧温度;另一种为将马弗炉升温至焙烧温度,再将试样直接放入。

将物料分别以上述两种形式放入马弗炉内加热,保温相同时间,取出后目测发现后一种加热方式下试样的膨胀程度比前一种加热方式的大。分析是由于试样急剧升温,内部结构急速产生气体使物料膨胀。预先的膨胀会破坏物料内部结构,对消除物料的膨胀有利,因此选后一种加热方式进行试验。

保温时间的长短也可能对焙烧效果有影响,因此设计10,20,30 min 3种保温时间进行焙烧试验。

3.3 物料粒度的确定

试样粒度的大小对焙烧效果也会有影响,粒度越小,其受热表面积越大,由颗粒表面到中心的传热时间越短,越利于气体的产生和排出。

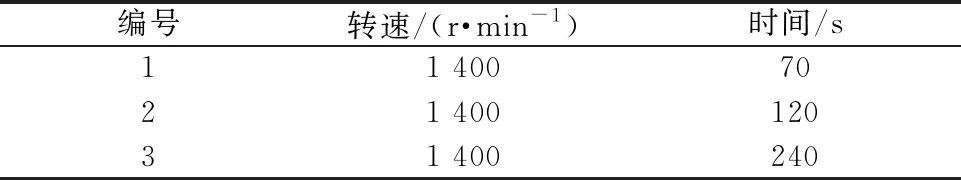

采用表1所示的3种振动磨制方法来控制物料的粒度。

表1 控制物料粒度的磨制方法Tab.1 Grinding methods for controlling particle size of material

3.4 焙烧试验及效果分析

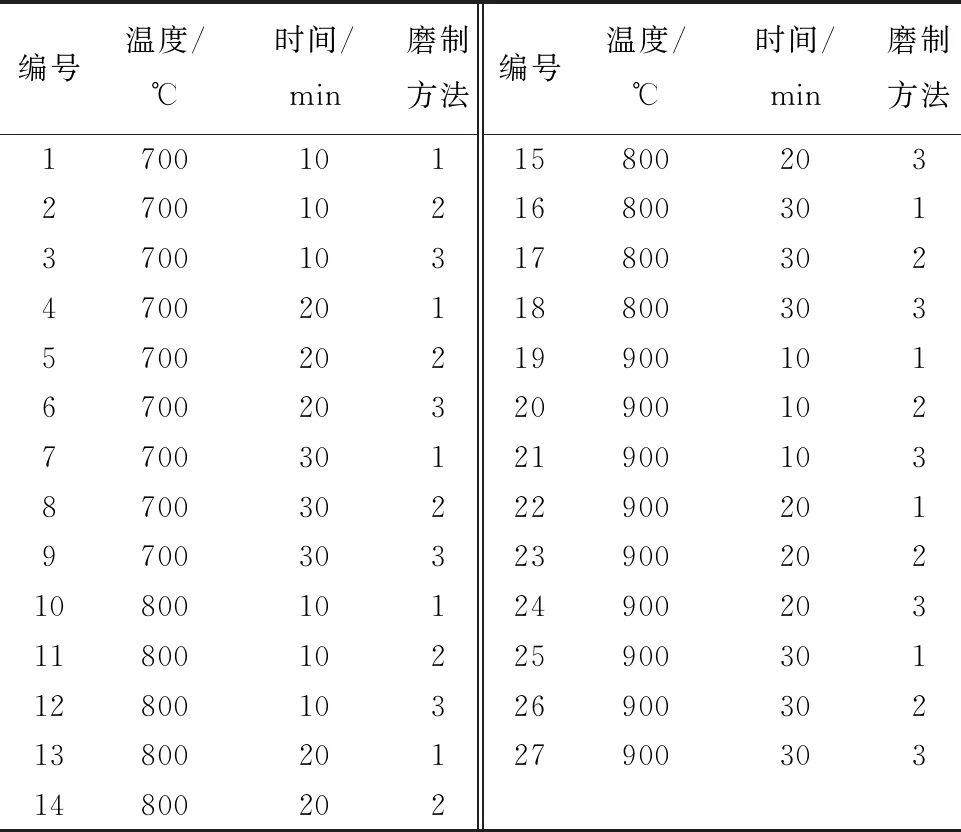

考虑影响焙烧效果的三方面因素的交互作用,以物料A为例,设计的试验方案如表2所示。焙烧温度选定700,800,900 ℃;将马弗炉直接加热到焙烧温度,放入试样,分别保温10,20,30 min;粒度控制分别采用3种磨制方法。

表2 物料A焙烧试验方案Tab.2 Roasting test plan of material A

用上述焙烧试验方案处理过的试样进行熔点检测,可见700 ℃焙烧的9个试样在熔点检测过程均表现出较大程度的膨胀干扰;800 ℃焙烧的9个试样在熔点检测过程仍有少量的膨胀干扰;900 ℃焙烧的9个试样在熔点检测过程基本解决了膨胀干扰;900 ℃保温20 min并采用磨制方法2可得到较好的处理结果。部分试样焙烧处理后熔点检测过程如图3所示。

图3 焙烧处理后的试样熔点检测过程图Fig.3 Process chart of melting point detection of samples after roasting: a) keeping 30 min at 700 ℃+grinding method 3; b) keeping 30 min at 800 ℃+grinding method 3; c) keeping 10 min at 900 ℃+grinding method 3; d) keeping 20 min at 900 ℃+grinding method 2; e) keeping 30 min at 900 ℃+grinding method 3

4 结语

膨胀性物料在高温下内部迅速产生大量气体而产生膨胀,物料的膨胀在熔点检测时严重影响检测过程及结果判定。可以通过以下两种途径消除物料的膨胀性:①磨细物料,破坏物料结构,使气体易于排出;②经过焙烧处理,提前释放出物料的膨胀。焙烧效果与焙烧温度、焙烧制度和物料粒度有关。不同物料可以通过试验来确定合适的焙烧制度。可以参考DSC和TG分析结果,初步设定焙烧温度范围。