小口径厚壁12Cr1MoVG钢管焊接残余应力的数值模拟

2020-12-18陈国宏郭碧翔王若民赵昊然缪春辉汪晶晶汤文明

陈国宏, 郭碧翔, 王若民, 赵昊然, 缪春辉, 汪晶晶, 汤文明

(1.国网安徽省电力有限公司 电力科学研究院, 合肥 230601; 2.国网阜阳供电公司, 阜阳 236000; 3.国网六安供电公司, 六安 237000; 4.合肥工业大学 材料科学与工程学院, 合肥 230009)

12Cr1MoVG钢是我国自主研发的一种珠光体耐热钢。由于添加了合金元素铬、钼进行固溶强化,并加入了一定量的钒元素与钢中的碳元素结合形成了VC等碳化物进行弥散强化,使得12Cr1MoVG钢具有组织结构稳定、综合力学性能优良及持久强度高等优点,被广泛应用于火力发电厂中运行温度不超过540 ℃的集箱、蒸汽管道以及金属壁温不超过580 ℃的过热器、再热器等部件的制造[1-3]。

由于12Cr1MoVG珠光体耐热钢具有较大的冷裂敏感性,为保证焊接接头的可靠性,需严格控制焊接工艺,尽可能减少焊接缺陷。另外,钢材在焊接过程中,由于受到不均匀的局部加热和冷却,使材料产生了不均匀的体积膨胀和收缩,导致钢材内部产生了残余应力。焊接残余应力易引发裂纹,不仅会使接头的强度和韧性下降,甚至会导致接头开裂。若能在焊前准确了解焊接过程中及焊后焊接接头应力场的分布状况,则可提前采取相应的措施,通过优化焊接工艺减小焊接构件的应力及变形。这对于提高焊接接头质量和焊接工作效率,降低生产成本,乃至提高机组运行安全性都具有重要意义。

小口径厚壁12Cr1MoVG珠光体耐热钢管的多层多道焊受到多个单层焊接热循环的交替作用和相邻焊层间的热处理作用,因此焊接接头中的温度场和最终残余应力场较单道焊缝的复杂得多[4]。目前国内关于12Cr1MoVG钢管焊接性与工艺的试验研究较多[5-7],但是关于对其焊接过程数值模拟的报道不多。其中,迟露鑫等[8]采用有限元软件对12Cr1MoV 耐热钢管焊接过程中的温度场进行数值模拟,并将模拟结果与试验结果进行比较,结果表明采集特征点热循环曲线与模拟结果吻合,但该研究并未涉及焊接接头中残余应力的分布情况。

笔者基于生死单元技术,建立有限元模型,模拟研究了小口径厚壁12Cr1MoVG珠光体耐热钢管多层多道焊接接头内、外壁轴向残余应力的分布情况;参照GB/T 7704-2008《无损检测X射线应力测定方法》测试焊态钢管接头内、外壁残余应力沿轴向的分布情况。通过比较残余应力的实测数据与数值模拟结果,验证有限元数值模拟方法的可靠性。

1 试验材料及焊接工艺

1.1 试验材料

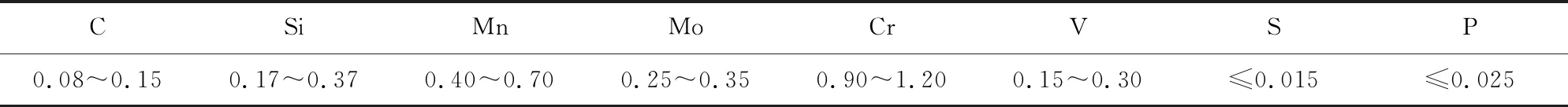

试验采用长度为200 mm,外径为51 mm,壁厚为13 mm的小口径厚壁12Cr1MoVG珠光体耐热钢管,其化学成分满足表1所示GB 5310-2008《高压锅炉用无缝钢管》的技术要求。

为避免焊缝金属产生较大的热裂倾向,焊缝金属的碳含量和力学性能要比母材的低一些,选用R31焊丝和R317焊条为焊接填充材料。其成分满足表2所示DL/T 869-2012《火力发电厂焊接技术规程》的技术要求。

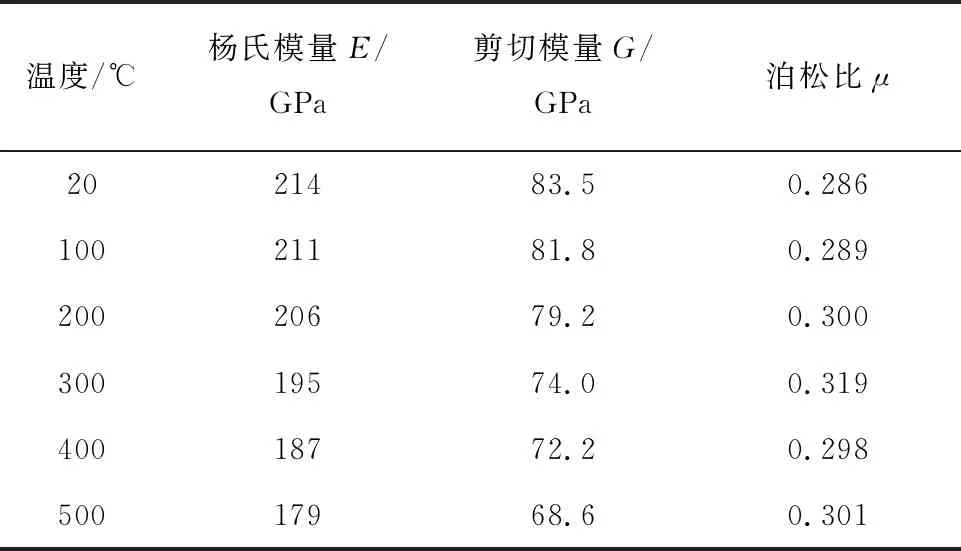

汪晶晶[9]测试了不同温度下12Cr1MoVG钢管的热物理性能及力学性能,结果如表3,4所示。

表1 12Cr1MoVG钢管的化学成分(质量分数)Tab.1 Chemical compositions of 12Cr1MoVG steel tube (mass fraction) %

表2 焊缝金属的主要化学成分(质量分数)Tab.2 Main chemical compositions of filling metals (mass fraction) %

表4 不同温度下12Cr1MoVG钢管的力学性能Tab.4 Mechanical properties of 12Cr1MoVG steel tube at different temperatures

1.2 焊接工艺

在小口径厚壁12Cr1MoVG钢管的焊接过程中,焊道的宽度控制在不超过焊丝直径3倍的范围内。采用的焊接方法为钨极气体保护焊(GTAW)+手工电弧焊(SMAW),焊接材料为R31焊丝+R317焊条。利用装配夹具对焊接钢管刚性拘束,焊前250 ℃预热,GTAW焊接打底1层+SMAW焊接填充和盖面4层,焊后保温缓冷[10]。焊缝开V形坡口,如图1所示。焊接时,层间温度控制在250~300 ℃,焊接参数如表5所示。

图1 12Cr1MoVG钢管对接接头坡口示意图Fig.1 Diagram of the groove on butt joint of 12Cr1MoVG steel tube

表5 钢管焊接参数Tab.5 Welding parameters of steel tube

2 有限元建模与试验验证

2.1 网格模型

采用MSC.Marc软件,基于生死单元技术建立网格模型。焊缝处的网格尺寸最小为0.158 mm×0.1 mm,随着远离焊缝,网格逐步加粗,尺寸最大为1 mm×1 mm,模型的结点数为28 607,单元数为24 220,建立的钢管网格模型如图2a)所示,焊道剖面网格模型如图2b)所示。

图2 小口径厚壁12Cr1MoVG钢管焊接接头网格模型Fig.2 Mesh model of welding joint of small-caliber thick-wall 12Cr1MoVG steel tube: a) mesh model of steel tube; b) section drawing of weld bead model

2.2 载荷及边界条件

2.2.1 热源载荷

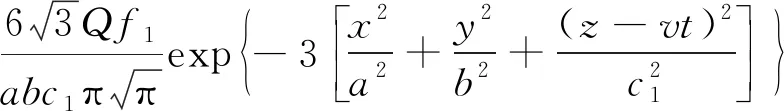

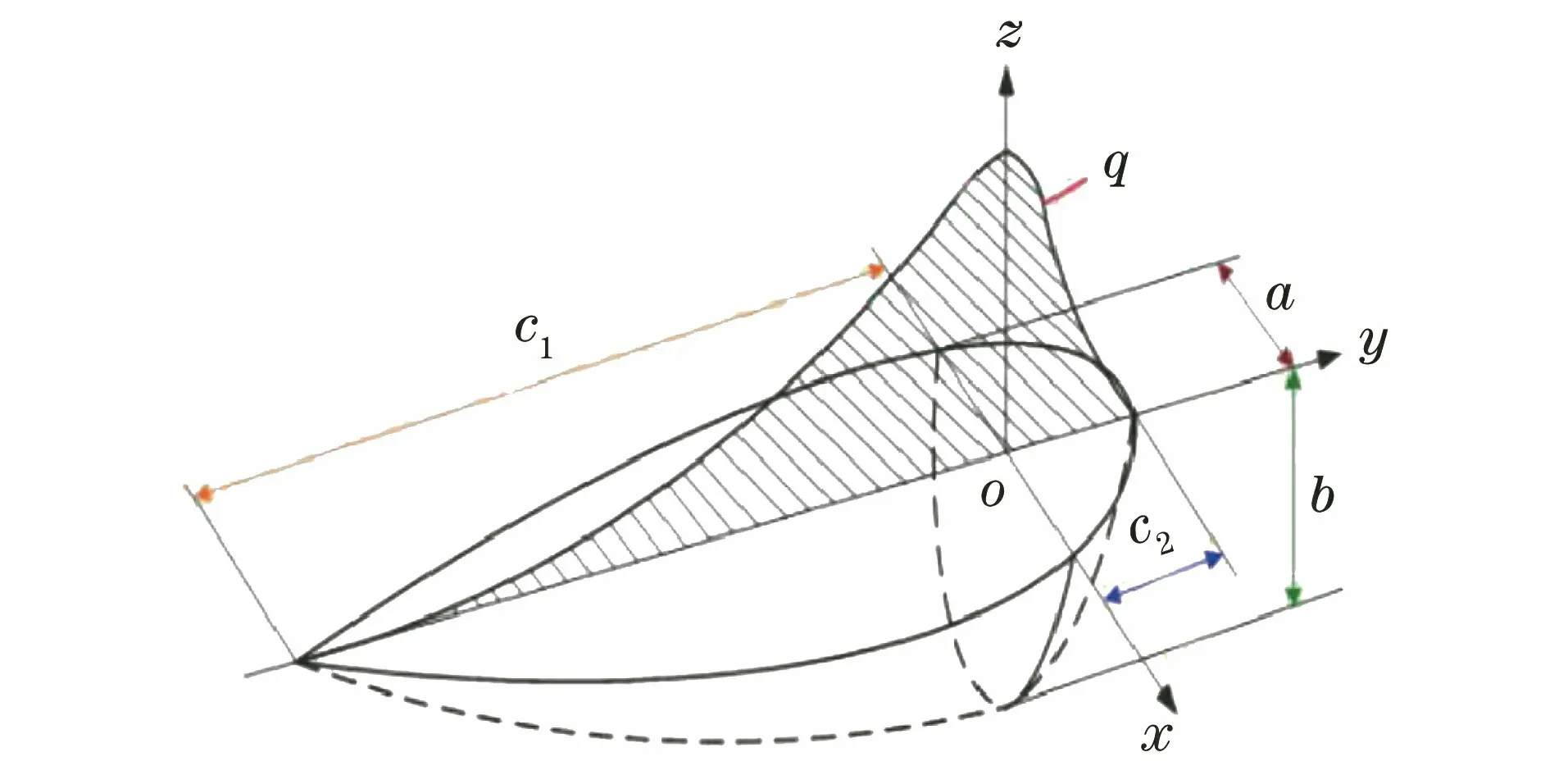

实际焊接中的热源可以理解为通过施加电流和电压给焊材,产生的热量使焊材和母材熔化形成熔池;而在软件中是通过热源模型赋予相关的参数,并结合生死单元的方法来模拟实际热源产生熔池的过程。这两种作用效果十分接近。焊接模拟中系统默认的热源模型有两种,一种是Goldark圆形面热源,可以用来定义二维线热源和三维面热源,适用于平板堆焊和熔深不大的对接焊;另一种是Goldark双椭球体热源,如图3所示,用来定义二维或三维体热源,适用于开坡口或熔深大的焊缝,其前半部分椭球生成的热源实际功率为[11]

q(x,y,z,t)=

(1)

后半部分椭球热源表达式为

q(x,y,z,t)=

(2)

式中:x,y,z为实际热源在各方向轴上的坐标;t为焊接时间;Q为输入热源功率;f1,f2为前后半椭球能量分数;a为椭球的宽度;b为椭球的深度;c1,c2为前后半球的长度;v为焊接速度。

图3 双椭球热源模型Fig.3 Double ellipsoidheat source model

根据文献[12]以及前期的模拟计算经验,热源模型参数a和b分别选取熔池宽度和深度的80%,c1取焊缝宽度的2倍,c2取焊缝宽度的1/2。

2.2.2 边界条件

焊接模拟中温度场的模拟参数直接关系着计算焊接应力场的准确程度。而温度场模拟除了与材料的热物理性能相关外,还与材料和环境之间的换热边界条件的设置有关。由于实际焊接过程中,焊接材料与外界存在强烈的热交换,因此对模型的上下表面施加换热边界条件,即施加对流换热系数;在中间对称面施加绝热边界条件。环境温度取室温25 ℃,焊件的初始温度为预热后的250 ℃。

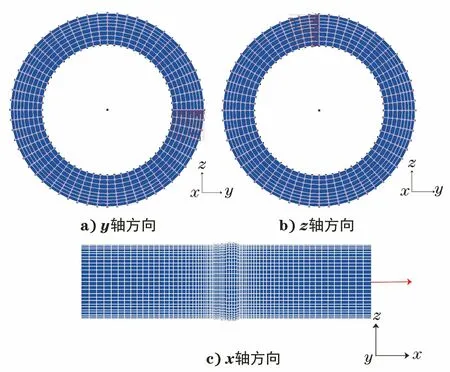

除此之外,为防止应力分析模型发生刚性移动,模拟过程中还要添加适当的位移边界条件才能准确模拟焊接过程中应力场的分布。因此设置如图4所示的位移边界条件,即在钢管轴向即x轴方向施加位移约束,在截面上即y轴和z轴方向施加约束。

图4 位移边界条件Fig.4 Displacement boundary conditions in: a) y direction; b) z direction; c) x direction

目前,常用的焊接过程模拟方法主要分为考虑焊缝中焊接材料添加和不考虑焊接材料添加两种类型。对于多道焊接接头,采用考虑焊接材料添加所得到的热循环曲线比不考虑焊接材料添加所得热循环曲线更接近于试验结果[13]。有限元模拟软件采用生死单元法处理焊缝金属的逐步填充,即通过改变单元的死活处理焊接材料的添加过程。在焊接模拟过程中焊缝单元是逐步被激活的,没有被激活的单元不参与计算。设定好焊缝单元以及焊接路径,并依据上述双椭球热源模型参数的选取方法选取热源模型参数,采用瞬态求解方法,在求解中选择大变形求解条件,输出结果设置为应力(Stress)和范式等效应力(Von Mises Stress),最后提交系统自动求解,直到求解完毕,程序显示退出号为 3004 即得到模拟计算结果。

2.3 试验验证

使用ZXT-400STG型焊机进行焊接试验。两个待焊管试样经宏观观察和采用XYD型移动式X射线探伤机无损检测可知试样质量较好,表面无砂眼和小孔洞等缺陷,然后按SD 340-1989《火力发电厂锅炉、压力容器焊接工艺评定规程》的技术要求进行焊接。

参照GB/T 7704-2008的要求,采用X-350A型X射线残余应力分析仪测试焊态12Cr1MoVG钢管焊接接头内、外壁轴向残余应力的分布情况。

3 结果与讨论

3.1 测试结果

试验测得的焊态12Cr1MoVG钢管焊接接头内、外壁轴向残余应力分布如图5所示。可知焊接接头外壁焊缝与热影响区的残余应力为压应力,从焊缝中心起,压应力水平逐渐增大,在熔合区附近达到最大,随后,应力水平逐渐下降,至母材位置残余应力转变成拉应力;内壁的残余应力分布状态与外壁的基本相同,但焊缝区的残余压应力值较外壁的有大幅降低,最大残余应力位置位于热影响区,母材处呈现拉应力,且应力值较高。

图5 12Cr1MoVG钢管焊接接头内、外壁轴向残余应力分布Fig.5 Axial residual stress distributions in the inner and outer walls of welded joints of 12Cr1MoVG steel tube

3.2 数值模拟结果

3.2.1 焊接接头外壁的残余应力分布

选择变量路径显示方法,可以显示垂直焊缝路径上的轴向残余应力。对照12Cr1MoVG钢管焊接接头外壁测试点的坐标位置,导出对应节点上的模拟应力值,绘制成曲线并与实际测试值进行对比。焊接接头外壁轴向残余应力的分布如图6所示,可以看出焊管外壁总体上承受压应力作用,从焊缝中心到热影响区其压应力变化较大,在熔合区附近达到最大,相邻焊道之间的压应力相差较大。随着离焊缝区距离的增大,接头外壁轴向残余应力水平逐渐下降,最终在母材处呈现拉应力。

图6 12Cr1MoVG钢管焊接接头外壁轴向残余应力分布Fig.6 Axial residual stress distributions in the outer walls of welded joints of 12Cr1MoVG steel tube

将试验测试结果与模拟的12Cr1MoVG钢管焊接接头外壁轴向残余应力分布曲线进行对比,由图6可见两者吻合度非常高。两种方法得到的结果都表明,焊接接头外壁焊缝附近区域的轴向残余应力为压应力,且母材端残余应力的变化幅度要比焊缝邻近区域的小。

图7 12Cr1MoVG钢管焊接接头内壁轴向残余应力分布Fig.7 Axial residual stress distributions in the inner walls of welded joints of 12Cr1MoVG steel tube

3.2.2 焊接接头内壁的残余应力分布

对照12Cr1MoVG钢管焊接接头内壁测试点的坐标位置,导出对应节点上的应力值,绘制成曲线并与实际测试值进行对比。焊接接头内壁轴向残余应力的分布如图7所示,可以看出接头内壁的应力分布特征与外壁相比差别比较明显,其焊缝区的应力大幅降低,最大残余应力位置也移向热影响区,母材处呈现拉应力,且应力较高。

将试验测试结果与模拟的12Cr1MoVG钢管焊接接头内壁轴向残余应力分布曲线进行对比,由图7可见两者吻合度非常高。两种方法得到的结果都表明,焊缝及其热影响区的残余应力为压应力,而母材区域承受拉应力。只是实际测得的残余应力分布曲线在焊缝区变化比较平缓,与测试时取点较少有关。

4 结论

(1) 12Cr1MoVG钢管焊接接头外壁焊缝附近区域的残余应力为压应力,残余压应力最大的位置在熔合区,母材端的残余应力为拉应力。焊接接头内壁的应力分布特征与外壁相比差别比较明显,焊缝区的残余压应力大幅降低,最大残余压应力位置移向热影响区,母材呈现拉应力,且应力值较高。

(2) 12Cr1MoVG钢管焊接接头内、外壁残余应力试验测试结果与有限元数值模拟结果的变化规律相近,说明圆管状多层多道焊接接头的有限元数值模拟方法可用于管状接头焊接工艺的评定及预测。