风扫煤磨研磨体节能技术改造

2020-12-18黄先立李昌友张昌煜中材萍乡水泥有限公司江西萍乡337006

黄先立,李昌友,张昌煜(中材萍乡水泥有限公司,江西 萍乡337006)

1 基本情况

我公司4 500 t/d熟料生产线煤粉制备采用Φ 3.8×(7.75+3.5)m单仓风扫煤磨,该磨机设计生产能力42t/h(80μm筛,筛余2%),主电机为YRKK710-8型,功率为1400kW。研磨体装载量75t,研磨衬板采用耐磨合金分级衬板和波纹阶梯衬板。自生产线其它设备技改后,回转窑台时产量逐步提高,煤磨运行时间逐步延长,尤其是磨内衬板等易损件到后期,产量会有所下降,造成电耗上升。在日常生产运行中,煤磨平均运行电流为69A,功率约1080kW,台时产量为40t/h,电耗27kWh/t,有时出磨煤粉水分偏高,当接近3%时,不得不降产量运行,磨内压差较低,在800~1000Pa左右,且压差达到1100Pa左右时,磨尾出现冒煤灰,电耗上升。虽然每年都对煤磨衬板等部件进行更换,但效果不理想,台时产量一直没有提高,耐磨材料逐年增加。为满足窑系统煤粉制备,降低电耗或提高台时产量,我公司2020年2月份大修期间,对煤磨进行了研磨衬板节能改造。

2 球磨研磨体节能技术及其特点

球磨研磨体节能技术是指采用复合波形衬板和磨球级配设计技术,来达到磨机节能的技术。其中,复合波形筒体衬板是设计有多种波峰截面形状的筒体衬板,它可以提升磨机破碎、研磨效率,降低能耗的。磨球级配技术针对物料的粒度分布、哈氏可磨性指数,进行精确配比,不降低磨机出力的情况下,减少多余的装球量,达到节能目的。它的特点如下:

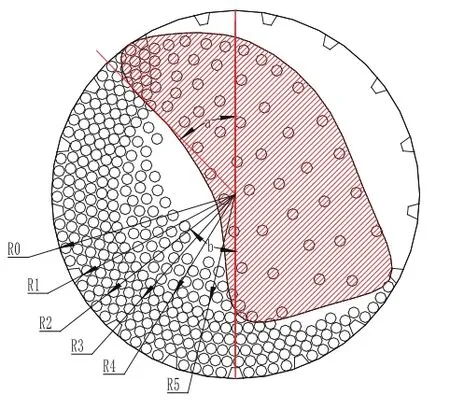

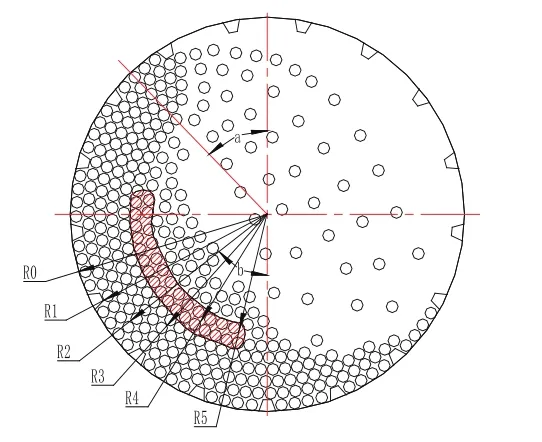

(1)复合波形设计,提升磨机效率。通过计算和模拟,设计复合的波峰截面形状,使衬板带球的高度、数量更多,落点更合适,使抛落区的球数量大大增加(如图1所示:钢球抛落区),提升破碎效率;使不产生制粉作用的运行死区区域大大减小(如图2所示:钢球运行死区),减少不做功的磨球数量,提升研磨效率。

(2)采用分级衬板。磨内中段采用类似螺旋式分级衬板,能起到良好的分级效果,且重量比传统锥形分级衬板要轻,减少磨机负荷和节能。

(3)磨内分段设计波形。磨内轴向方向,分段设计不同的波形,根据磨球在磨内的分布,设计相匹配的波形,使球钢在不同的段带起的高度合适,达到破碎、研磨效率最大化。

图1 抛落区

图2 运行死区

(4)磨球级配技术。对物料进行检测,查看其粒度分布、哈氏可磨性指数等指标,进行磨球精确配比,在不降低磨机出力的情况下,减少多余的装球量,达到节能目的。磨球级配技术按照密度最大或间隙最小原则进行搭配,在保证大球具有足够破碎能力的前提下,减少物料“钻空”机会,使粉末裸露于磨球表面而增加有效打击,提升研磨效率。使用高性能磨球耐磨性好、不容易破碎,在运行过程中磨损均匀,能较好的保持球形,有利于保持磨内级配的稳定性。综上球磨效率提升后,磨球装载量亦可减少,实现球磨机单位电耗的降低。

综上所述,在提升磨内效率、降低磨机负荷后,可起到良好的节能效果。

3 改造实施情况

我公司根据原有衬板使用寿命已到期的情况下,利用2020年春节大修期间,采购制造节能型衬板,由外协单位在6天工期内完成衬板的更换工作,衬板制造和拆装施工费用约90万元。

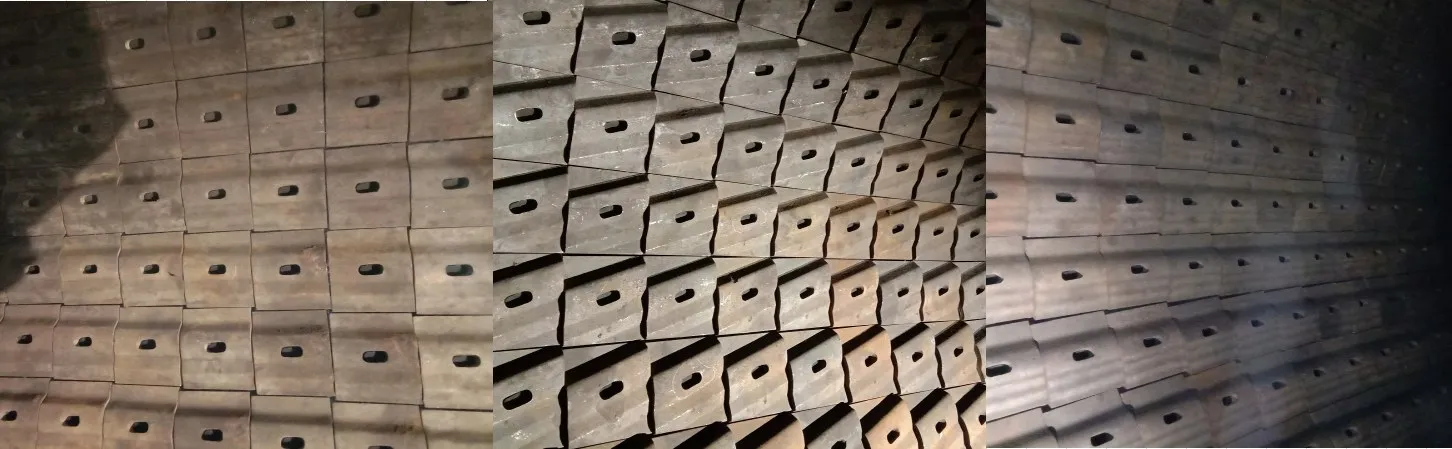

(1)将磨内衬板更换为复合波形节能衬板,改变现有波纹衬板形状,磨内仓室分布与结构不变,端衬板、隔仓板不更换。煤磨内衬板改造前后变化见图1,2。

(2)选用钢球表层硬度58 HRC,心部硬度560HRC的钢球,要求磨球材质(特别是Φ40规格以下的钢球)要求Cr含量12%,减少钢球的磨损,同时调整磨内钢球级配,煤磨装球量为60 t,其中初装53 t,调整钢球级配7t。

图1 改造前衬板示意图

图2 改造后衬板示意图

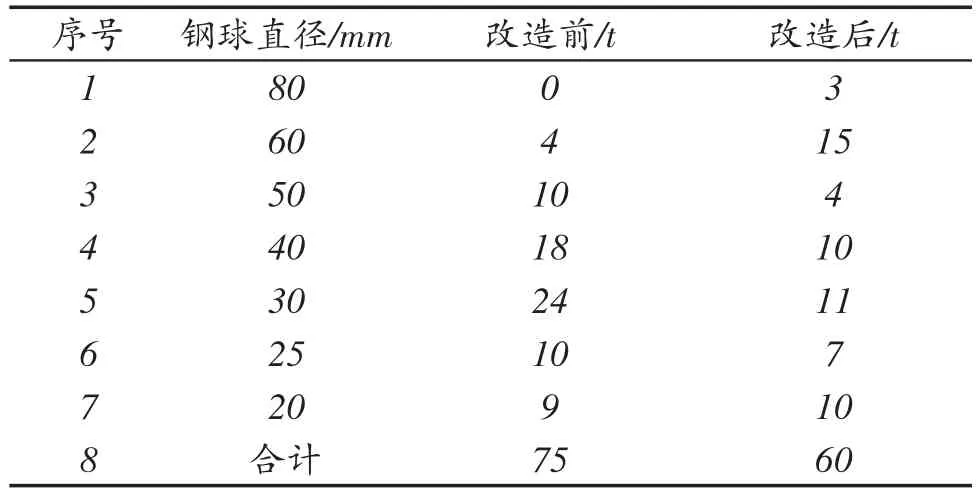

(3)保证台时产量的前提下,减少磨内装球量,降低磨机负荷,将磨内装球量由75t降低到60t,优化钢球级配及提高钢球质量,提高磨机的破碎、研磨能力。钢球级配、煤磨研磨体节能改造级配见表1。

表1 煤磨研磨体节能改造级配

4 改造效果及效益分析

改造后,研磨体装载量从75t降为60t,煤磨台时产量从40t/h提高至42t/h,平均运行电流为60~61A,下降约8A,平均功率基本上控制在960kW,电耗从27kWh/t下降至24kWh/t,节电率达到11%。