盾构管片生产中气泡和裂缝的防治措施探讨

2020-12-17刘成虎

刘成虎

中国水利水电第七工程局有限公司

1 引言

盾构法是隧道重要的施工方法,优势是掘进速度快、安全性高,适应性好,几乎可以满足任何土质的施工要求。管片主要有普通环与通用环两种类型,一环由6 片或者9 片管片组成,管片之间可以用弯螺栓连接也可以用直螺栓连接。尽管不同的常见生产管片的工艺有所区别,但生产流程基本一致,主要采用两种模式,一种是固定模生产,另一种是流水线模生产。钢筋在定位胎具焊接成型钢骨架,由振动台震动成型,通过自动温度控制系统进行蒸汽养护。在管片的生产过程中,多种因素都能影响生产质量,比如生产技术、管理水平、员工的技能水平、生产设备可靠程度等。如何提高管片质量,减少气泡与裂缝,是目前困扰厂家的主要问题。

2 盾构管片气泡与裂缝的形成原因分析

2.1 气泡的形成原因

(1)在搅拌混凝土过程中会自然而然地形成气泡,在振捣棒的挤压下,气泡逐渐聚集、变大,其中一部分气泡会经混凝土的表面排出,而还有一部分气泡没有随着振捣而排出,主要存在于混凝土的切割端面或者构件靠模的侧面。

(2)混凝土的配合比与坍落度密切相关,坍落度大,说明混凝土的含水量较多;坍落度小,则说明混凝土中的水分较少。气温、生产工艺等因素均会对混凝土的坍落度产生影响,原则上,除了结合水之外,混凝土中的水分越少越好。但常温下,混凝土管片有着比较严格地坍落度要求,最好保持3cm~5cm的坍落度。如果坍落度太小,混凝土会因为快速凝固而无法充分有效地振捣,最终会形成空洞与蜂窝。

(3)制作盾构管片的钢模必须有较高的精准度与良好的密封性,误差不超过0.4mm。大部分的模具侧模都有凹凸榫,凝固过程中,混凝土会产生热量,在振捣棒的挤压作用下,混凝土中的水分与气泡会排出来,而排出的水分、气泡通常会集中在模具与管片侧面的凹凸榫位置。原本混凝土所在的位置被气泡占据,脱模后,凹凸榫处的气泡数量最多。模具侧模没有凹凸榫的管片上,气泡的数量很少,而且气泡的分布比较均匀,管片内部的气泡同样少而均匀。

2.2 裂缝的形成原因

(1)混凝土因干燥收缩会形成裂缝。

(2)管片的升温、降温幅度太大而形成裂缝。

(3)混凝土具有碳化作用,会锈蚀钢筋,破坏钢筋表面的氧化膜,周围的混凝土在膨胀应力的作用下,保护层会开裂并剥落,沿着钢筋形成纵向裂缝,而且锈迹还会渗透到混凝土的表面。

(4)如果盾构管片的存放时间太久,长时间处于不合理的受力状态下,也会产生裂缝。

(5)制作管片所用的原材料不合格也是形成裂缝的重要原因,如果水泥的安定性不达标,或者砂石的含泥量太大,会在早期产生不规则的网状裂缝。如果骨料中含有酸性的硅化物质,一旦和粉灰、水泥中的碱性物质结合,就会形成水硅反应,从而产生膨胀的胶质物质。吸取水分之后,局部会产生拉应力,导致构件形成爆裂状的裂缝。如果外加剂或者拌和水中含有太多的氯化物,也会锈蚀钢筋,产生裂缝。

(6)管片裂缝的产生和施工工艺也有很大关系,比如振捣混凝土的密实度不足,会形成麻面、空洞以及蜂窝,这是形成荷载裂缝的根本原因。由于芯棒的阻挡,局部的混凝土振捣不够密实,管片的手孔位置就很容易形成裂纹。振捣之前,混凝土放置的时间太久,其中的水分大量蒸发,混凝土在损是坍落度的情况下,表面会形成不规则的收缩裂缝,一旦坍落度太大,还会导致水泥浮浆而形成龟裂。

3 防治盾构管片出现气泡与裂缝的有效措施

3.1 空洞和蜂窝的防治措施

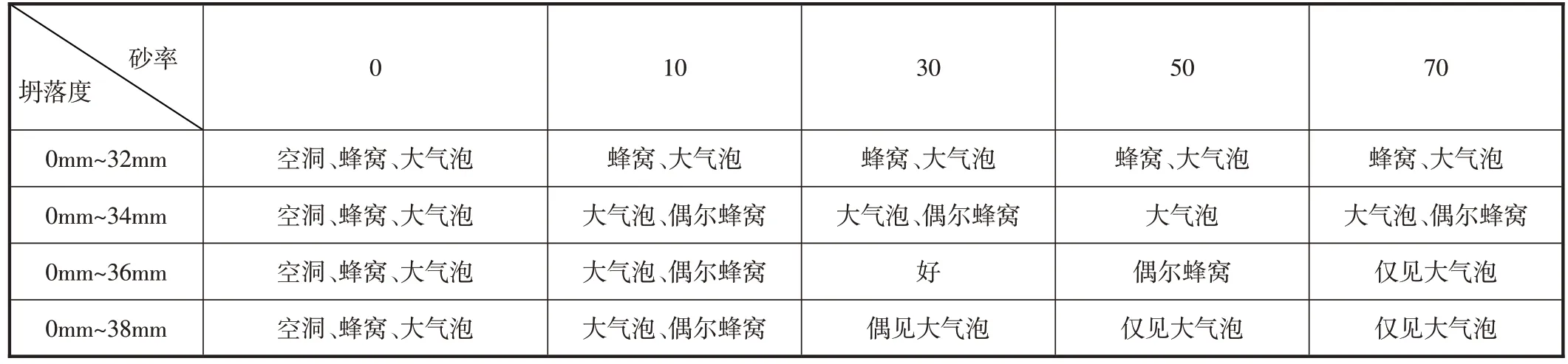

混凝土配合比以及振捣不合理是管片产生空洞、蜂窝的重要原因。在配合比方面,主要表现为混凝土的湿度不够,过于干硬,掺砂率太低。盾构管片混凝土采用的不是挤压工艺,而是振捣密实工艺。干硬性的混凝土由于流动性欠佳,所以很难振捣密实,因此更容易形成空洞、蜂窝。管片模具的中间是混凝土布料口,要想通过不了口均匀的分层混凝土,要求混凝土要有良好的流动性。因此干硬性混凝土并不适合管片生产,成型时管片多为弧形拱状,入模时混凝土的坍落度如果太大就无法成型。表1为10环管片的试生产情况。

有表1可知,如果布料和振捣工艺合理,可以通过控制混凝土坍落度,调整砂率来解决管片生产过程中形成的空洞和蜂窝现象。

3.2 气泡的防治措施

3.2.1 外加剂调整

生产过程中通过对外加剂的调整提高管片施工性能及改善管片外观气泡,过程中采用外加剂调节剂2 种,有机硅消泡剂2种,有机醚消泡剂2种,进行组合生产。目前已经确定了外加剂中调节剂及消泡剂的组合比例,对管片外观气泡有一定的改善

表1 10环管片的试生产情况

3.2.2 调整混凝土生产温度

施工过程中混凝土温度在22℃~36℃时管片的外观气泡比较利于排出,当混凝土温度过高或过低时,混凝土气泡易在模具表面产生聚集。故在生产过程中通过调节水温进行混凝土生产温度控制生产,冬天加热水夏天加冰水来保证混凝土温度,让气泡比较利于排出。

3.2.3 分层填筑混凝土,进一步明确辅助振捣的位置及振捣时间

生产过程中分层填筑混凝土,分三层填筑,每层间隔30s,振捣30s后再填筑混凝土。明确振动棒的插入位置及插入深度,通过试验确定了辅助振捣插入点在距离模具边缘20cm的位置,插入深度为110cm,辅助振捣时间为120s,严格执行快插慢拔的振捣工艺,对管片止水槽位置聚集的气泡排出较有利。

3.2.4 脱模剂的使用

脱模剂分水性脱模剂油性脱模剂。管片生产过程中对比实验发现,油性脱模剂对气泡具有极强的吸附性,混凝土内存在的气泡一经与之接触,便会吸附在模具上形成型于混凝土结构的表面,影响外观质量。水性脱模剂能够克服这些不足,施工过程中脱模剂的均匀图抹也有利气泡的排出。

3.2.5 保证原材料质量

①水泥:水泥的助磨剂不同,会对气泡聚积产生一定影响,选择水泥时要充分考虑是否掺加了助磨剂,推荐早强型P·II52.5水泥。标注稠度用水量应保持27%~30%。②掺合料:一方面要增强管片的耐久度,另一方面还不会对管片的早期强度产生影响。掺合料的数量、种类不宜过多,但要保证高品质。比如使用细度7%~10%、需水量比≤95%的I级粉煤灰。③集料:集料的级配、粒型均与气泡的形成密切相关。混凝土中的含气量一定程度和砂石有关,砂石带有的气泡越多,混凝土的含气量就越多。级配和颗粒型号优良的砂石可以很好地控制混凝土中的气泡,比如赣江沙的细度模数为2.6~3.0,含泥量只有0.1%。优良的砂石粒型完整,针片状的和颗粒较少,可以选择单级配,也可以选择连续级配,最大的粒径应不超过25mm。比如岩质是石灰石类的砂石,最大粒径应≤20mm。集料的粒径较小,一方面可以提高混凝土的强度,另一方面还能保证混凝土良好的抗渗性能。

3.2.6 合理设计配合比

①基准配合比:图纸混凝土的设计等级是C50P10,坍落度为70mm。水胶比≤0.36、凝胶材料360~480。28 天的标养强度≥59.9MPa,拆模强度≥18MPa,抗渗等级≥P12。②设计配合比:尽量采用高水胶比、砂率适中的配合比,如果每方混凝土内凝胶材料的使用量>430kg,就会提高混凝土的黏稠度,气泡很难排出。无论砂石率太高还是太低,都会影响混凝土各种材料之间的空隙填充,导致气泡不易排出。《普通混凝土配合比设计规程》(JGJ55—2011)中明确规定了水胶比的三个配合比,分别是0.39、0.34与0.29,对于盾构管片混凝土的生产而言,最适合的配合比是0.34。③生产配合比:从坍落度与砂率两方面进行调整,坍落度低于30mm,比较容易控制气泡数量,如果超过50mm,则气泡较多,10mm以下,气泡更少,但蜂窝空洞较多。混凝土的坍落度控制在10mm~30mm,砂浇筑的管片外观好,有害气泡的数量较少。

3.3 裂缝的防治措施

(1)合理控制坍落度。通过加入适量的添加剂将坍落度控制在合理范围内,振捣时保持坍落度的均匀,让各部位的混凝土均匀地分布、均匀的凝固,可有效减少裂缝。

(2)合理控制温度。从以下三方面着手减少温度给混凝土造成的影响。①用冰块来降低混凝土的温度,减少坍落度的损失。②选择温度较低的时间段浇筑混凝土,比如上午10点前,下午4 点后。③做好管片的早期养护,浇筑结束到脱模之前的阶段,混凝土会在凝固过程中释放大量热量,要降低混凝土水分过快丢失,让混凝土均匀凝固,减少裂缝。

(3)合理养护。蒸汽养护后再脱模,可以让混凝土更快的硬化,保证水泥可以水化充分,让管片强度满足脱模要求,以避免收缩裂缝的形成。混凝土振捣成型2小时之后,在模具上套上蒸汽养护帆布套,和地面接触的帆布套要用方木压实,然后在帆布套预留的小孔内置入温度计用来通入蒸汽。由于大量小孔分布在模具底部的蒸汽管路上,蒸汽会从各小孔内喷出,保证模具的温度均匀提升,温度每小时大约升高15℃~20℃,最高的养护温度为50℃~60℃,恒温养护3h~4h。脱模后等待管片冷却至常温后,进行七天浸泡水养,水养后再进行七天喷淋自然养护后,能有效地控制裂纹和裂缝的发生。

4 结束语

综上所述,地铁盾构管片的生产质量与隧道工程质量密切相关,采取有效措施控制气泡数量、减少裂缝,能够提升隧道工程的稳定性与安全性。