羊毛漂染一浴法工艺研究

2020-12-17宿宇峰李美真陈香云王晓清

宿宇峰,李美真,陈香云,王晓清

(内蒙古工业大学,内蒙古 呼和浩特 010080)

羊毛因生产环境和日光的照射,虽经洗毛工序,但是白度仍然达不到染浅色的标准,必须经过漂白处理,这样染色后才能获得纯正色光和鲜艳度[1-2]。常规工艺为氧化漂白/还原漂白之后再进行染色。漂染一浴法工艺,缩短了漂白染色工艺流程,提高了羊毛纤维的品质[3-4]。金属络合系列染料是羊毛的专用染料,弱酸性染料是羊毛的常用染料,考虑到淡蓝色相对氧化剂十分敏感,色光容易发生变化,因此需要研究其一浴一步法漂染的稳定性[5-6]。金属络合染料染色时,红色和黄色染料可以满足工艺要求,但是染蓝色还须对染色工艺条件进行调整。弱酸性染料中对弱酸性蓝的研究也相对较少,比较弱酸性蓝漂染一浴法和漂染二浴法工艺,能加深对弱酸性染料弱酸性蓝的认识。本文通过金属络合染料兰纳洒脱蓝2-R与弱酸性染料弱酸性蓝RAW对羊毛进行漂染一浴法染色,分别做了过氧化氢、氧漂稳定剂、染色温度的单因素试验和正交试验,得出最优工艺条件。

1 实验部分

1.1 材料与仪器

1.1.1 材 料

净羊毛(内蒙古北平纺织有限责任公司),兰纳洒脱蓝2-R、弱酸性蓝RAW、阿白格SET、元明粉、耐氯漂渗透剂GOON708、氧漂稳定剂GOON2011(嘉宏有机硅科技有限公司),硫酸铵、氢氧化钠、Na2SiO3(40°Be′)、30%过氧化氢、80%醋酸、无水乙酸钠、过氧化氢酶(北京中纺化工有限公司)。

1.1.2 仪 器

H-TS-Ⅲ型烘箱、HH-6型数显恒温水浴锅、CM3 600A型测色配色仪(北京实验仪器分析有限公司),AS-12型常温振荡小样染色机(佛山亚诺公司),JD型pH测试计(山东东来仪器公司),752N型分光光度仪(上海皖宁仪器公司)。

1.2 实验方法

1.2.1 兰纳洒脱蓝2-R漂染工艺流程

二浴法:羊毛准备→漂白(过氧化氢5 g/L,润湿剂3 g/L,Na2SiO33 g/L,HaOH 调节pH值至8)→染色(染料0.05%(owf),元明粉1 g/L,阿白格SET 1 g/L,醋酸调节pH值6,温度90 ℃,时间30 min)→洗涤(过氧化氢酶)→烘干。

一浴法:羊毛准备→漂染(染料0.05%(owf),元明粉1 g/L,氧漂稳定剂2 mL/L,30%过氧化氢)→洗涤(过氧化氢酶)→烘干。

1.2.2 弱酸性蓝RAW漂染工艺流程

二浴法:羊毛准备→漂白(过氧化氢5 g/L,润湿剂3 g/L,Na2SiO33 g/L,NaOH 调节pH值至8)→染色(染料0.05%(owf),元明粉1 g/L,硫酸铵10 g/L,无水乙酸钠2 g/L,醋酸调节pH值至4.5,温度80 ℃,时间30 min)→洗涤(过氧化氢酶)→烘干。

一浴法:羊毛准备→漂染(染料0.05%(owf),元明粉1 g/L,氧漂稳定剂2 mL/L,30%过氧化氢)→烘干。

羊毛传统漂白是在弱碱性(pH值8左右)条件下进行,但是上述2种染料的染色是在弱酸性条件(pH值5)的条件下进行的。考虑到漂白的稳定性和染色条件,漂染一浴法的漂染浴的pH值设定为中性,即未加酸和碱。

1.3 实验测试

1.3.1 残液吸光度测试

用752N型分光光度仪测试染色后剩余染液的吸光度值,并作对比。

1.3.2K/S值与b*值测试

用CM-3600A型测配色仪测试羊毛纤维K/S值与b*值,对比纤维得色深浅。

1.3.3 湿耐摩擦色牢度测试

耐摩擦色牢度参照GB/T 3920—2008《纺织品 色牢度试验 耐摩擦色牢度》进行测试。

2 金属络合染料漂染一浴实验

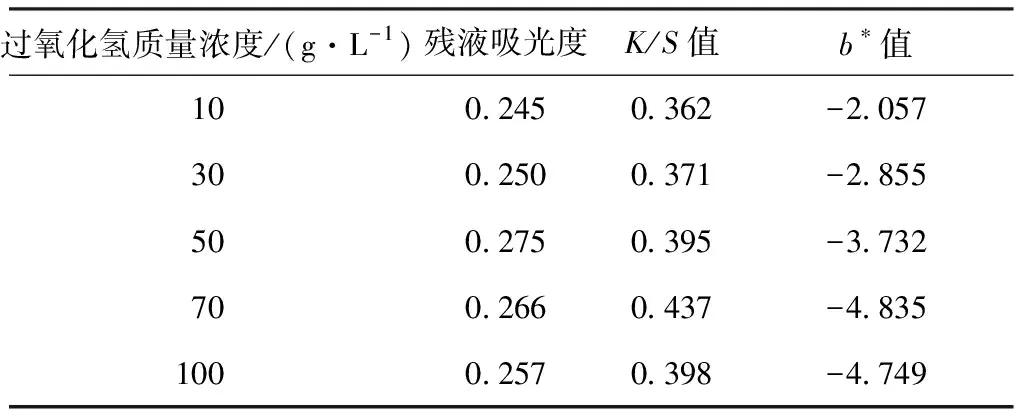

2.1 金属络合染料一浴法过氧化氢优化分析

在pH值为6的染浴中,染料用量为0.05%(owf),染色温度90 ℃,不同过氧化氢质量浓度时,羊毛纤维的染色性能见表1。由表1可知,过氧化氢质量浓度不同,其染色残液吸光度值差距不大。随着过氧化氢用量增加,K/S值与b*值都呈现先增大后减小的趋势,当过氧化氢质量浓度为70 g/L时,K/S值为0.437,达到最大,纤维得色最深;b*值代表颜色的蓝黄值,b*值为-4.835,说明此时纤维蓝光最深,染色效果最好[7-8]。

表1 金属络合染料一浴法过氧化氢优化参数表

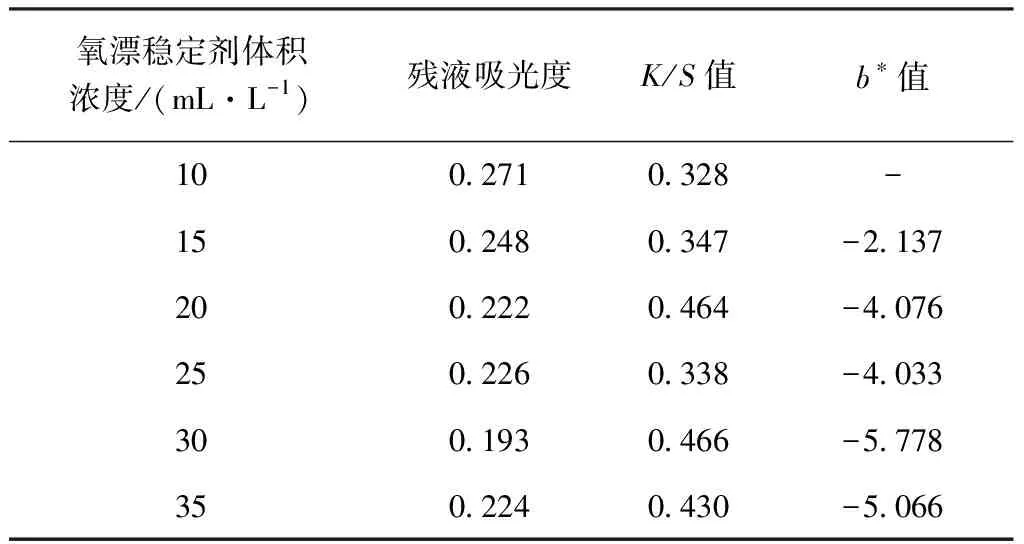

2.2 金属络合染料一浴法氧漂稳定剂优化分析

在pH值为6的染浴中,染料用量为0.05%(owf),染色温度为90 ℃,过氧化氢质量浓度为70 g/L时,不同氧漂稳定剂体积浓度对羊毛纤维染色性能的影响见表2。由表2可知,随着氧漂稳定剂用量的增加,残液吸光度呈现先减小后增大的趋势;K/S值与b*值呈先增大后减小的趋势;当氧漂稳定剂体积浓度为30 mL/L时,残液吸光度为0.193,达到最小值,此时上染百分率最高;K/S值为0.466,达到最大,纤维得色最深;b*值为-5.778,说明此时纤维蓝光最深,染色效果最好。

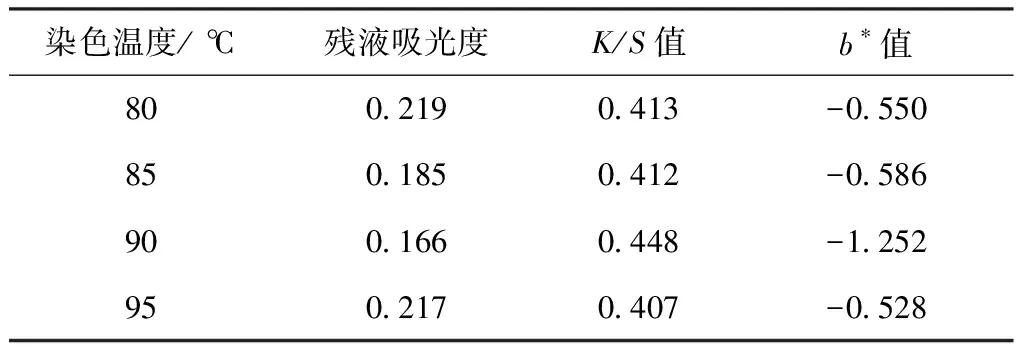

2.3 金属络合染料一浴法染色温度优化分析

在pH值为6的染浴中,染料用量为0.05%(owf),过氧化氢质量浓度为70 g/L时,当氧漂稳定剂体积浓度为30 mL/L时,不同染色温度对羊毛染色的影响见表3。由表3可知,随着染色温度的升高,残液吸光度呈先减小后增大的趋势;K/S值与b*值呈先增大后减小的趋势当染色温度为90 ℃时,残液吸光度为0.166,达到最小值,此时上染百分率最高;K/S值为0.448,达到最大,纤维得色最深;b*值为-1.252,说明此时纤维蓝光最深,染色效果最好。

表2 金属络合染料一浴法氧漂稳定剂优化参数表

表3 金属络合染料一浴法染色温度优化参数表

根据上述单因素优化实验得到的优化工艺条件为:过氧化氢质量浓度70 g/L,氧漂稳定剂体积浓度30 mL/L,染色温度90 ℃。

2.4 金属络合染料一浴法正交试验

2.4.1 金属络合染料一浴法正交试验设计

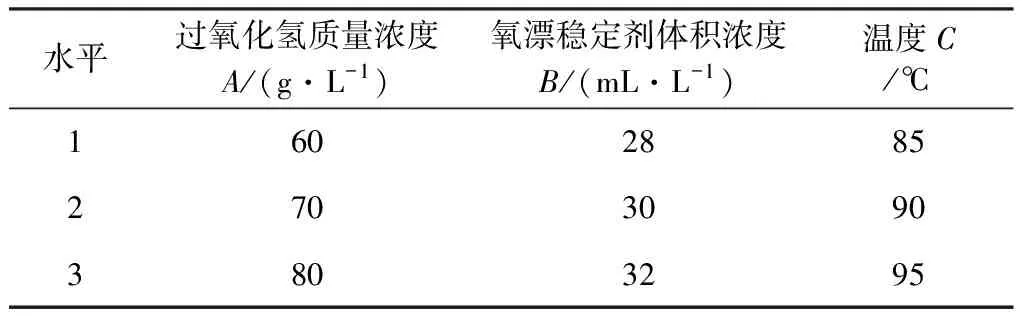

考虑到一浴法中,过氧化氢质量浓度、保温温度、保温时间三者之间的交互关系,因此以此为3因素进行正交试验,金属络合染料一浴法正交试验设计如表4所示。

表4 金属络合染料一浴法工艺正交试验设计表

根据表中过氧化氢质量浓度、氧漂稳定剂体积浓度、温度的任意组合,得到9组试验[9-10],分别测试了残液吸光度,K/S值和b*值,金属络合染料染色工艺正交试验结果见表5。由表5可知,残液吸光度值、K/S值、b*值的优选方案均为A1B2C2,即兰纳洒脱蓝2-R漂染一浴法最优工艺条件为:染料用量0.05%(owf),过氧化氢质量浓度60 g/L,氧漂稳定剂体积浓度30 mL/L,染色温度90 ℃,保温时间30 min。

表5 金属络合染料一浴法正交试验优化表

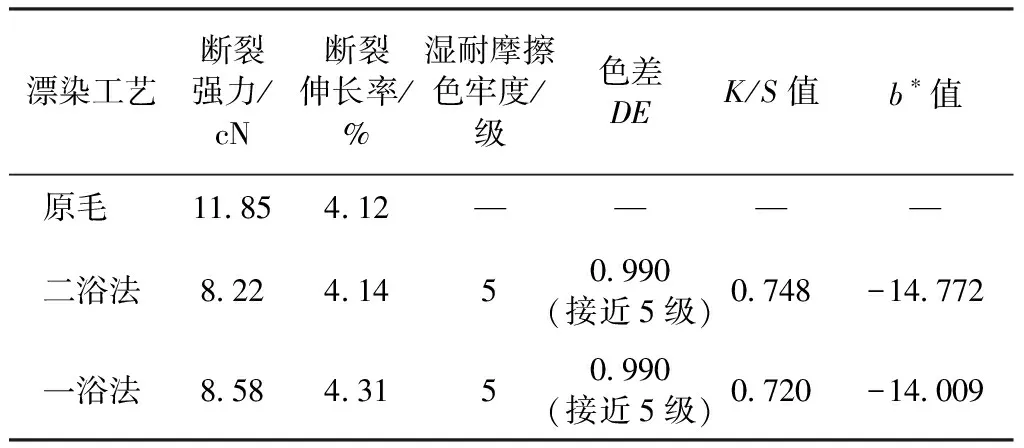

2.4.2 金属络合染料漂染羊毛性能分析

兰纳洒脱蓝2-R二浴法漂白工艺:过氧化氢5 g/L,润湿剂3 g/L,Na2SiO33 g/L,NaOH 调节pH值至8;染色工艺:染料0.05%(owf),元明粉1 g/L,阿白格SET 1 g/L,醋酸调节pH值6,温度90 ℃,时间30 min。兰纳洒脱蓝2-R一浴法漂白工艺染料用量0.05%(owf),过氧化氢质量浓度60 g/L,氧漂稳定剂体积浓度30 mL/L,染色温度90 ℃,保温时间30 min。采用以上2种工艺方法对羊毛进行染色,比较羊毛染色后的强力损失,与染料的上染情况。分别测试羊毛纤维断裂强力、断裂伸长率、耐湿摩擦色牢度、色差、K/S值与b*值来对比差异。金属络合染料上染羊毛的性能对比结果见表6。可知,金属络合染料漂染一浴与漂染二浴相比,对纤维强度稍有提高;色牢度很高,二者色差值达到5级,即无色差;K/S值下降率3.74%,说明该染料漂染一浴法染料用量需要稍有增加。

表6 金属络合染料漂染羊毛性能分析表

3 弱酸性染料漂染一浴实验

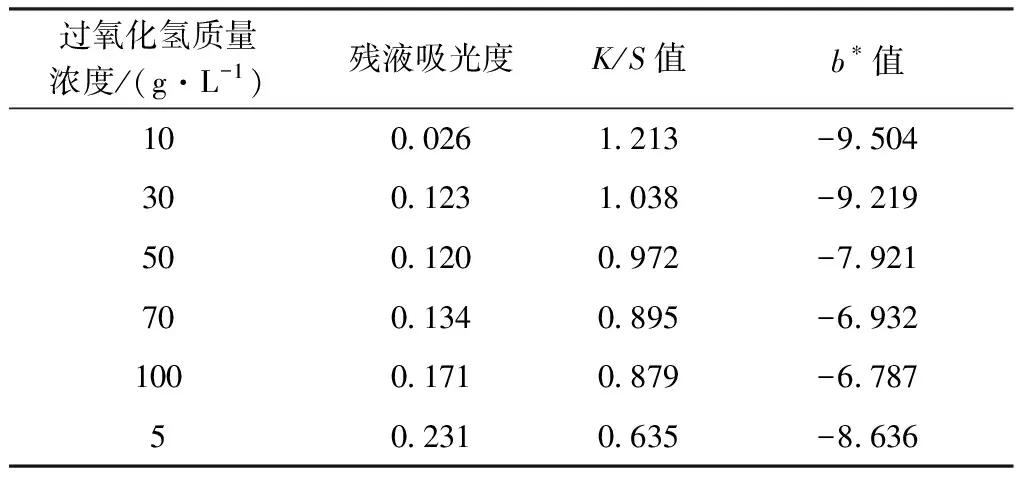

3.1 弱酸性染料一浴法过氧化氢优化分析

在pH值4.5的漂染浴中,染料用量0.05%(owf)、染色温度80 ℃时,不同过氧化氢质量浓度时,羊毛纤维染色性能见表7。可知,随着过氧化氢质量浓度的增加,残液吸光度呈先减小后增大的趋势;K/S值与b*值总体呈现减小趋势。当过氧化氢质量浓度为10 g/L时,残液吸光度达到最小值为0.026,此时上染百分率最高,b*值为-9.504,说明此时纤维蓝光最深,染色效果最好。

表7 弱酸性染料一浴法过氧化氢优化参数表

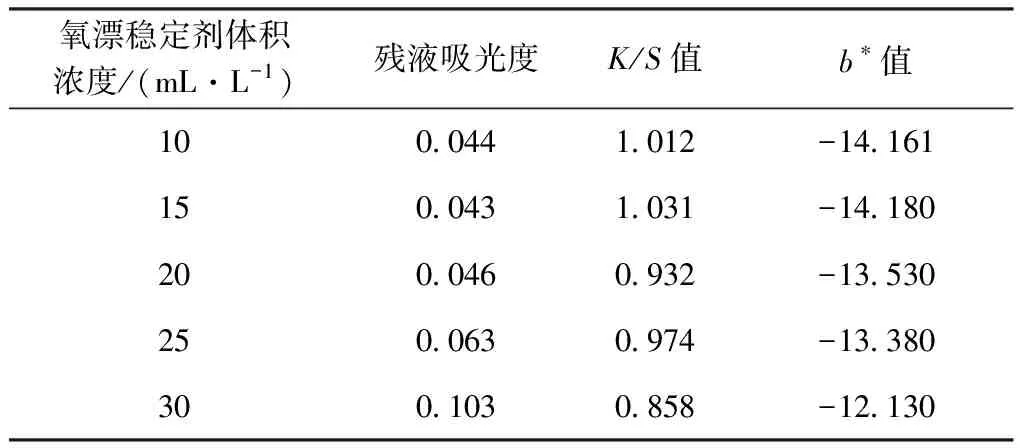

3.2 弱酸性染料一浴法氧漂稳定剂优化分析

在pH值4.5的漂染浴中,染料用量为0.05%(owf)、染色温度为80 ℃,过氧化氢质量浓度10 g/L时,氧漂稳定剂体积浓度对羊毛纤维染色性能的影响见表8。可见,随着氧漂稳定剂体积浓度的增加,残液吸光度呈增大的趋势;K/S值与b*值呈减小趋势。当氧漂稳定剂体积浓度为15 mL/L时,残液吸光度达到最小值为0.043,此时上染百分率最高,K/S值达到最大为1.031,纤维得色最深,b*值为-14.180,纤维蓝光最深,染色效果最好。

表8 弱酸性染料一浴法氧漂稳定剂优化参数表

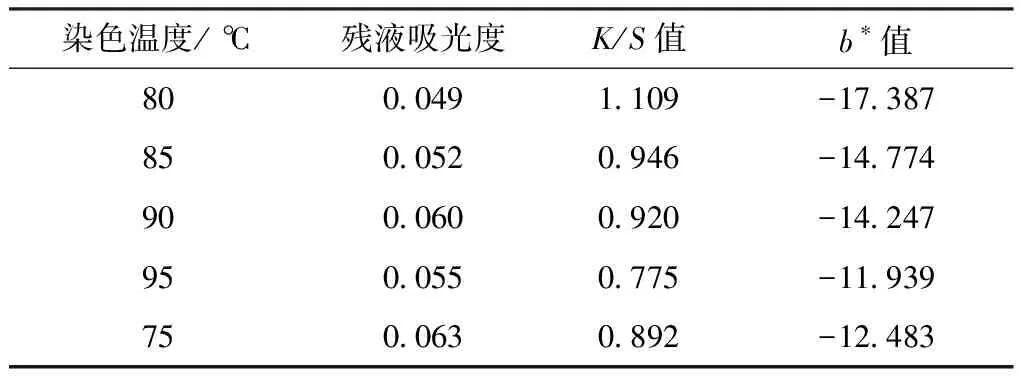

3.3 弱酸性染料一浴法染色温度优化分析

在pH值为4.5的染浴中,染料用量为0.05%(owf),过氧化氢质量浓度为10 g/L,氧漂稳定剂体积浓度为15 mL/L时,染色温度对羊毛纤维染色性能的影响见表9。可知,随着染色温度的上升,残液吸光度呈先减小后增大的趋势;K/S值与b*值呈先增大后减小趋势。当染色温度为80 ℃时,残液吸光度达到最小值为0.049,此时上染百分率最高,K/S值达到最大为1.109,纤维得色最深;b*值为-17.387,纤维蓝光最深,染色效果最好。

表9 弱酸性染料一浴法染色温度优化参数表

根据上述单因素优化实验得到,弱酸性染料一浴法上染羊毛的优化工艺条件为:过氧化氢质量浓度10 g/L,氧漂稳定剂体积浓度15 mL/L,染色温度80 ℃。

3.4 弱酸性染料一浴法正交试验

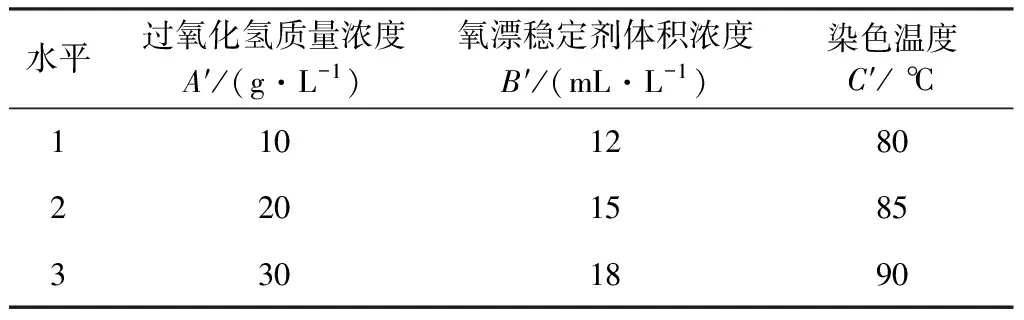

3.4.1 弱酸性染料一浴法正交试验设计

考虑到一浴法中,过氧化氢质量浓度、保温温度、保温时间三者之间的交互关系,因此以此为3因素进行正交试验,正交试验设计如表10所示。

表10 弱酸性染料一浴法正交试验设计表

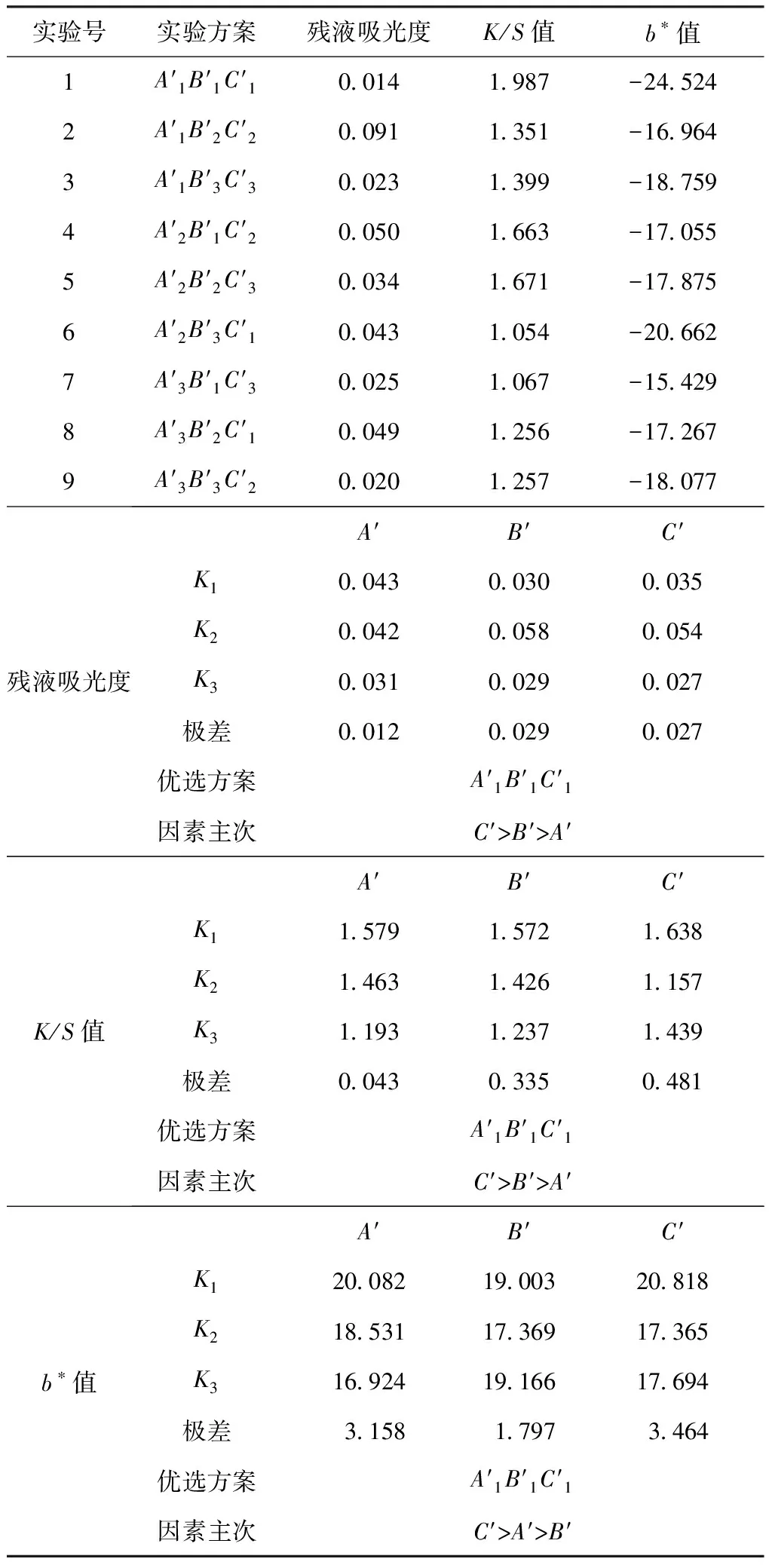

根据表中过氧化氢质量浓度,氧漂稳定剂体积浓度和染色温度的任意组合,可得到以下9组实验,分别测试残液吸光度,K/S值和b*值,结果见表11。

根据表11一浴法的残液吸光度值、K/S值、b*值正交试验分析显示,优选方案均为A1B1C1,即弱酸性染料弱酸蓝RAW漂染—浴法最优工艺条件为:在弱酸蓝RAW用量为0.05%(owf)时,过氧化氢质量浓度10 g/L,氧漂稳定剂体积浓度12 mL/L,染色温度80 ℃,保温时间30 min。

表11 弱酸性染料一浴法正交试验测试优化表

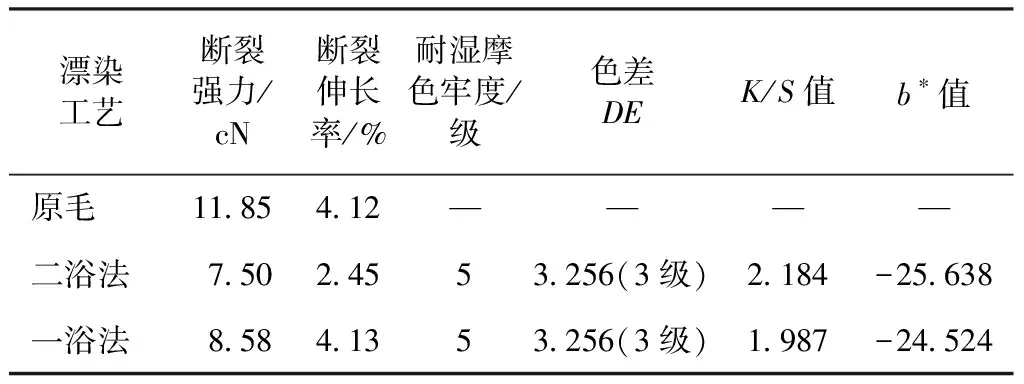

3.4.2 弱酸性染料漂染羊毛性能分析

弱酸性蓝RAW二浴法漂白工艺条件:过氧化氢5 g/L,润湿剂3 g/L,Na2SiO33 g/L,NaOH 调节pH值至8;染色工艺条件:染料0.05%(owf),元明粉1 g/L,硫酸铵10 g/L,无水乙酸钠2 g/L,醋酸调节pH值至4.5,温度80 ℃,时间30 min。弱酸性染料弱酸蓝RAW漂染一浴法最优工艺条件为:在弱酸蓝RAW用量为0.05%(owf)时,过氧化氢质量浓度10 g/L,氧漂稳定剂体积浓度12 mL/L,染色温度80 ℃,保温时间30 min。用2种方法的最优工艺染羊毛,比较羊毛染色后的强力损失,与染料的上染情况。因此,分别测试纤维断裂强力、断裂伸长率、耐湿摩擦色牢度、色差、K/S值与b*值来对比差异。2种染色工艺条件下,羊毛纤维弱酸性蓝RAW染色性能对比见表12。可知,此弱酸性染料漂染一浴与漂染二浴相比,对纤维强度有明显提高,色牢度很高;但是二者的色差值达到3级,即色差较大;K/S值下降率9.02%,说明该染料漂染一浴法染料用量需要稍有增加。

表12 弱酸性染料漂染羊毛性能分析表

4 结 论

本文根据企业生产,研究了羊毛浅蓝色系染料(染料用量0.05%(owf))的漂染一浴法工艺,采用金属络合染料兰纳洒脱蓝2-R和弱酸性染料弱酸蓝RAW分别制定了漂染一浴法染色工艺参数,通过分析染品性质,完成了对工艺的优化以及实验相关数据的测试,得出以下结论:

①漂染一浴法工艺流程短,纤维强度有明显提高,色牢度没有下降;对于弱酸蓝的强度提高更明显,这与漂染浴的中性条件有关。

②金属络合染料兰纳洒脱蓝2-R的漂染一浴与二浴法相比,在色深值、蓝光值方面都很接近,与原毛相比色差为5级,说明漂染一浴法适合该染料。

③弱酸性染料弱酸蓝RAW的漂染一浴与二浴法相比,在色深值、蓝光值方面相差稍大,染品色差为3级,说明漂染一浴法不适合该染料。

从本文的漂染一浴研究结果来看,对于弱酸性染料还需在pH值方面进行工艺优化,以期达到降低与二浴法的色差值。