原色牦牛绒大衣呢生产技术

2020-12-17朱明广徐霞红孙立珍刘建利刘国辉

朱明广,徐霞红,孙立珍,刘建利,刘国辉,刘 方,李 杰

(山东南山智尚科技股份有限公司,山东 龙口 265706)

随着绿色环保标准推广的不断加强和社会责任体系日益健全,人们的消费理念发生了根本变化,直接影响着生产、生活方式的改变。原材料可持续、可追溯,生产过程绿色环保、社会责任完备,终端产品具有公益性等鲜明时代特点已成为纺织品开发的新导向[1]。牦牛绒是青藏高原特有的珍稀动物纤维,其使用有助于纺织品的应用领域拓展,实现纺织产业赋能再造,也是承担扶贫公益的首选纤维。原色牦牛绒大衣呢开发和生产技术研究,是基于上述开发思路的有益尝试,具有零污染和扶贫公益的突出优势,同时,产品本身具有与其他动物纤维织物差异化的风格、手感,得到了品牌服装的认可[2]。

牦牛绒是我国特有的纺织原料。牦牛只吃草皮,不会破坏草原植被,因此牦牛绒不同于羊绒,属于环保型天然纤维;牦牛绒具有与羊绒相似的品质,弹性强、手感滑糯、蓬松柔软,吸湿放湿性及耐磨抗起球性甚至超过羊绒,是理想的高档服用纤维,又比羊绒具有明显的价格优势。本文开发牦牛绒大衣呢,通过对纺纱、织造、后整理等工序进行重点技术攻关,在保证纤维特性的同时,在产品风格方面实现了较大突破,可为该类产品开发提供参考。

1 牦牛绒产品特性

牦牛绒作为一种天然绿色环保纤维,具有同类纤维中更高的断裂强度,更好的伸长性能,并且具有良好的吸湿保暖特性;与同细度羊绒相比,牦牛绒纤维表面鳞片分布密度更大,鳞片的排列更加紧密,张开角更小、更薄。因此,比山羊绒的保暖性好,面料触感也更柔顺光滑;牦牛绒的初始模量大,用其制作的面料不易掉毛,挺括、抗变形能力好;摩擦效应与羊绒相当,织物具有丰满、蓬松的手感[3-4]。

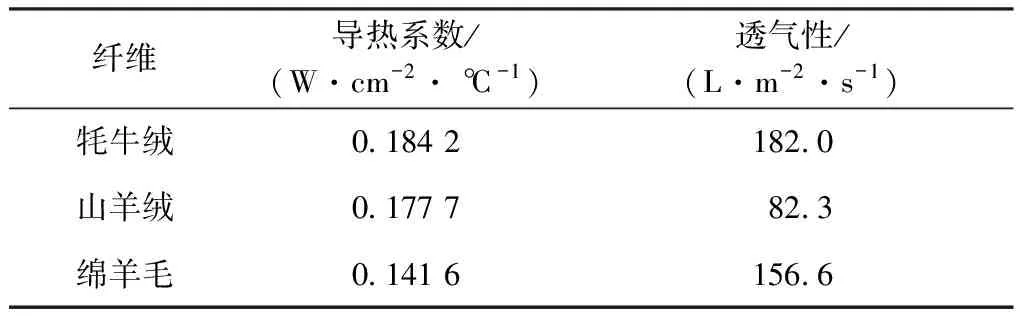

牦牛绒、山羊绒、绵羊毛保暖性与透气性对比见表1。

表1 牦牛绒、山羊绒、绵羊毛保暖性与透气性对比

由表1可以看出,牦牛绒与山羊绒的保暖性和透气性均优于绵羊毛,表现为:①柔韧性高。由于牦牛绒纤维的单纤维强力是山羊绒单纤维强力的1.5倍,因此,牦牛绒制品的韧性好、强力高,穿着时不易起球,洗涤后不易缩水[5-6]。②保暖性好。牦牛绒纤维中的髓质层是竹节状的[7-8],而山羊绒纤维中的髓质层是连续状的,因此牦牛绒纤维更利于储存空气,保暖性能比羊绒制品更好[9-10]。③质量较轻。牦牛绒纤维外表鳞片小而光滑,纤维中间有一空气层[11],因而其质量较同样厚度的羊毛面料轻很多。与同类产品相比,也具有更好的透气性。

2 牦牛绒大衣呢开发

2.1 原料选择

牦牛绒100%,细度20.68 μm,细度离散25.8%,豪特长度40.1 mm,豪特长度离散37.6%,短毛率5.0%。

2.2 纺纱工艺

2.2.1 纺纱工艺流程

和毛开松闷毛2次→梳理→并条3次→粗纱→细纱→蒸纱→络筒→并线→倍捻→蒸纱。

2.2.2 纺纱技术要点

①半精梳工序,先将原料开松进行混合处理,按照12%~15%的比例加入和毛油与抗静电剂,反复开松混合2次,2次开松中间闷毛约8 h,利于油水分散;二次闷毛时间大约16 h,上梳理机前抽测实际回潮,保证回潮率在20%~22%之间。

②梳理机适当降速,减少纤维损伤,锡林转速150 r/min,出条速度30 m/min,条重4 g/m,毛网均匀无破损。

③并条隔距25 mm×30 mm,车速200 m/min。

④粗纱条定量0.5 g/m,车速100 m/min。

⑤ 采用FB505型细纱机,前区隔距105 mm,适合毛纺原料,因半精梳原料长度偏短,为减少细纱的断头,经多次试验,调整工艺部件的隔距,总隔距为185 mm,去除前集合器,将上销前移,减少浮游区的隔距,加强纤维的控制,减少断头。

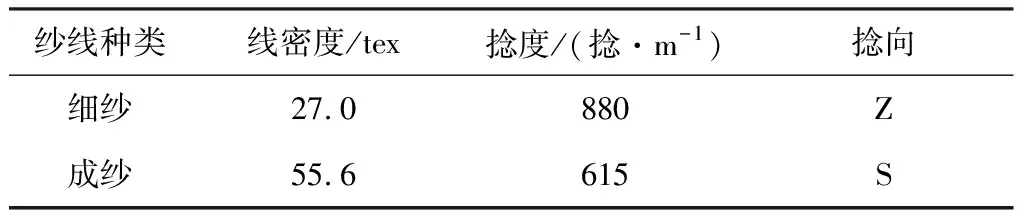

2.2.3 纱线设计规格与成纱质量

纱线设计规格与成纱质量分别见表2、3。成纱物理指标见表4。

表2 纱线设计规格

表3 成纱质量

表4 成纱物理指标

2.3 织造工艺

2.3.1 织造工艺流程

整经→穿综→织造→坯布。

2.3.2 织造技术要点

整经工序采用贝宁格分条整经机,由于牦牛绒原料长度较短,整经张力应偏小控制,倒轴工序加适量冷浆,达到增加纱线强力,贴服纱线毛羽的效果,以使整经、倒轴生产顺利。

穿综、穿筘、穿停经片采用史陶必尔设备,3项操作一次完成,针对牦牛绒纱支较粗,采用40 K型号的挑针,车速140根/min。

2.3.3 织造工艺设置

织物组织为2/2斜纹,穿综顺序:4(1234)、6(5678)、2(1234),布面呈现人字呢效果。该类织物布面容易出现停车痕,为保证织机效率,根据品种特点,采用小开口、小张力原则。织造工艺参数设置见表5。

表5 织造工艺参数

2.4 后整理工艺

2.4.1 后整理工艺流程

生修→刷毛→缝长缩→联煮辊烘→缩呢→联煮→拉幅烘干→中检→熟修→刷毛→蒸呢→钢丝起毛→压水→湿刷→二次拉幅烘干→(烫光→剪毛)循环→蒸呢→烫光→成品。

2.4.2 后整理技术要点

从距离布头50 cm的布边开始,沿经向量取1 m布边长度,并且在两端用手工缝线作标记,以便缩呢时随机量取长度,按工艺要求准确控制缩呢长缩。

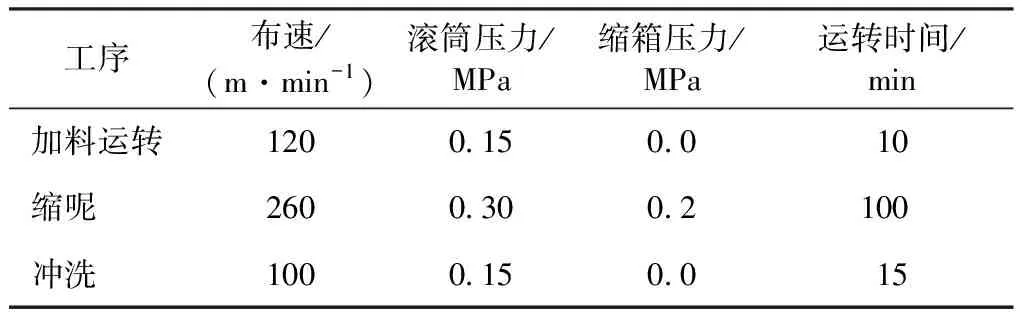

缩呢前预洗预定形,去除呢坯上的油污、杂质,使织物洁净,预定形可减少后道加工折痕的产生,以便更好地体现牦牛绒的天然手感及身骨。预定形工艺参数:还原剂S-002(青岛先达精细化工有限公司)质量分数(25±2)%,温度82 ℃,布速32 m/min。缩呢、连续蒸呢、钢丝起毛工艺参数见表6~8。

表6 缩呢工艺参数

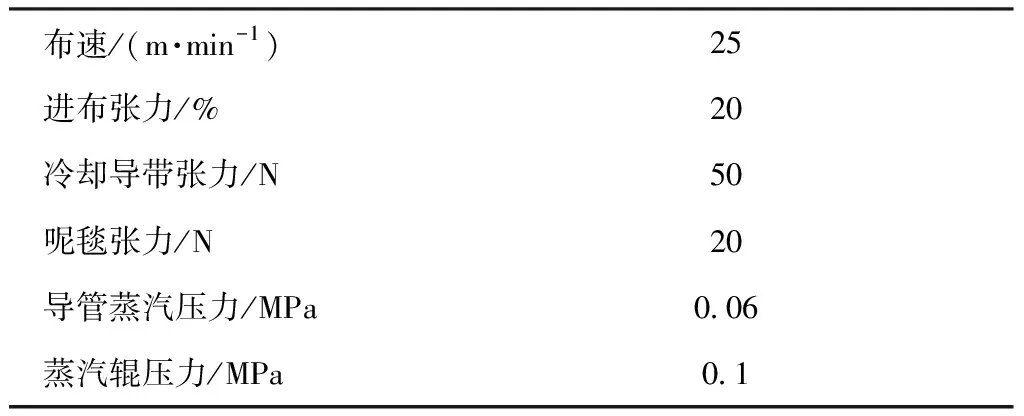

表7 连续蒸呢工艺参数

表8 钢丝起毛工艺参数

缩呢完成后,织物长缩82.5%,实际幅宽156 cm。

为使织物起出均匀、平整、丰厚的绒毛,可以通过适当增加1#~3#工艺的滚筒转速,循序渐进地增加起毛力,并进行多次反复起毛。

湿刷卷轴工艺参数见表9。湿刷卷轴工序中,设置清洁毛刷转速300 r/min,布速12.0 m/min,卷轴存放时间12 h。

表9 湿刷卷轴工艺参数

烫光工艺参数为:烫辊温度180 ℃,导带压力16 N(呢毯张力的80%),布速15 m/min,烫辊转速800 r/min。

剪毛工艺参数为:布速10 m/min,螺旋刀转速900 r/min,剪毛隔距2.0 mm,钢丝刷转速260 r/min,钢丝刷隔距2.0 mm。

3 织物性能

对经过后整理的牦牛绒大衣呢产品进行物理指标和安全指标测试,测试结果为:产品甲醛含量5 mg/kg,pH值6.5,无异味,各项指标达到GB/T 26382—2012《精梳毛织品》优等品要求。牦牛绒大衣呢物理指标测试结果见表10。

表10 牦牛绒大衣呢物理指标测试结果

4 结束语

本文产品采用绿色环保原料,天然无污染,可实现循环再生,同时,该产品的开发兼具牧区扶贫及产业可持续发展的双重公益性。该产品开发过程中,对原色牦牛绒半精纺纱线的纺纱技术与工艺、织造设备与工艺进行了优化,加强了纱线间纤维的抱合力度,纱线条干均匀,坯布织疵少,质量表现优异,为产品开发奠定了良好的基础。后整理工序作为产品风格保证的关键工序,在产品拉毛风格的实现过程中,对洗呢、缩呢、剪毛、刷毛等工序进行了优化,做到了工艺实现和服用指标的兼顾。该产品开发主要体现了原色牦牛绒无需染色、节能降耗、绿色环保的特点,并充分发挥了牦牛绒纤维吸湿、保暖、柔韧、舒适的特性,最终产品手感滑糯、色泽自然、风格独特,受到客户与市场的一致好评。