基于故障分析的动车组维修决策方法研究

2020-12-17王华胜钱小磊王靖艾厚溥田春飞

王华胜, 钱小磊, 王靖, 艾厚溥, 田春飞

(1.中国铁道科学研究院集团有限公司机车车辆研究所,北京 100081;2.北京纵横机电科技有限公司,北京 100094)

动车组不仅一次性购置成本高,而且重复性维修费用投入更大,据统计,全生命周期内维修成本常常是购置成本的数倍,而且伴随装备逐年使用的不断耗损,维修费用有加速攀升的趋势[1-2],改善动车组维修经济性一直是人们持续关注的研究热点。

一方面,我国动车组开行范围广、配属量大,随着运行里程的不断累积,大批列车陆续进入高级别检修,检修成本压力更加突出;另一方面,对比分析发现,我国动车组故障率指标明显优于国外同类车型,但检修效率、效益指标与国外还有一定差距,检修优化空间和潜力很大[3-4]。为此,立足问题导向,基于我国动车组运用维修现状及需求,依据现代维修思想和理念,从维修项目、方式、方法、周期等方面开展决策优化研究,提出1种兼顾安全性、可靠性和经济性的动车组维修决策方法。

1 维修项目决策

动车组结构、功能复杂,部件种类、数量繁多,需要采用规范方法确定动车组维修项目。文献[5]针对动车组层次化、模块化特点给出动车组产品树分析方法,该方法沿着动车组产品树结构,按照系统、分系统、装置、单元、模块、组件、部件、零件等次序,自上而下根据各级产品故障后果严重程度判定是否为重要功能产品,直到某级产品的故障后果不再严重为止,则低于该层级的产品均为非重要功能产品。

在动车组产品树分析基础上,针对重要功能产品开展故障模式、影响及危害度分析(FMECA),FMECA是通过对产品各组成单元潜在的故障模式及其对产品功能的影响和危害度进行分析,提出纠正措施,以提高或恢复产品可靠性的1种分析方法。FMECA主要内容包括:产品名称、主要功能、故障模式及编号、故障原因、局部影响、最终影响、纠正措施、检测方法、概率等级、严重等级、危害等级、备注等。

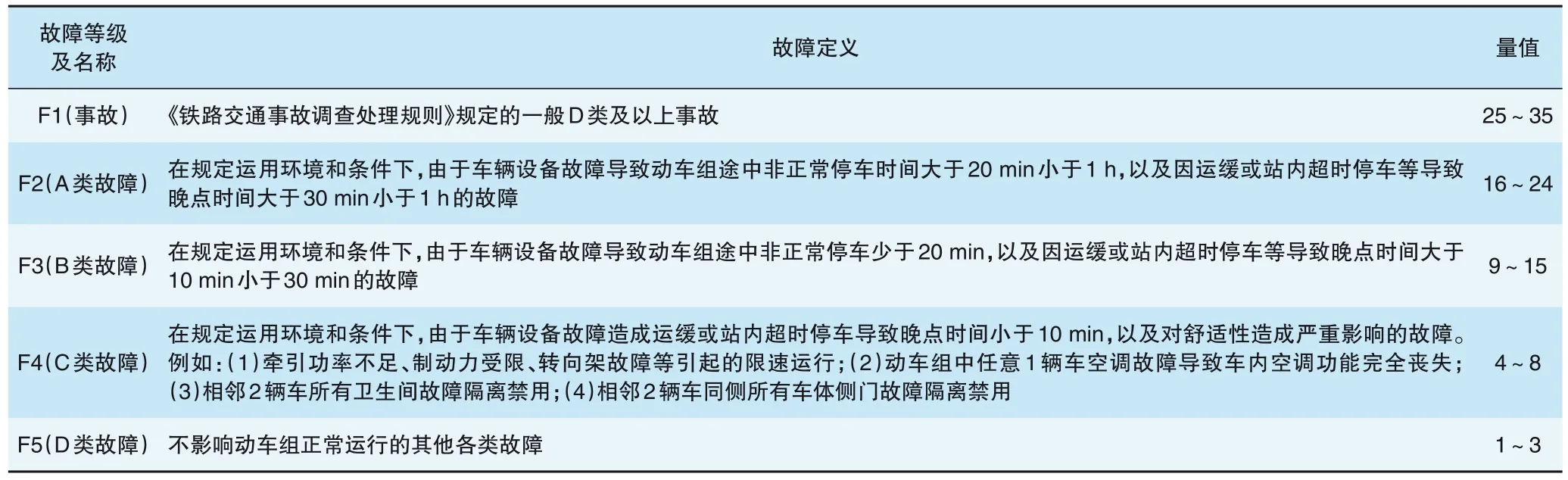

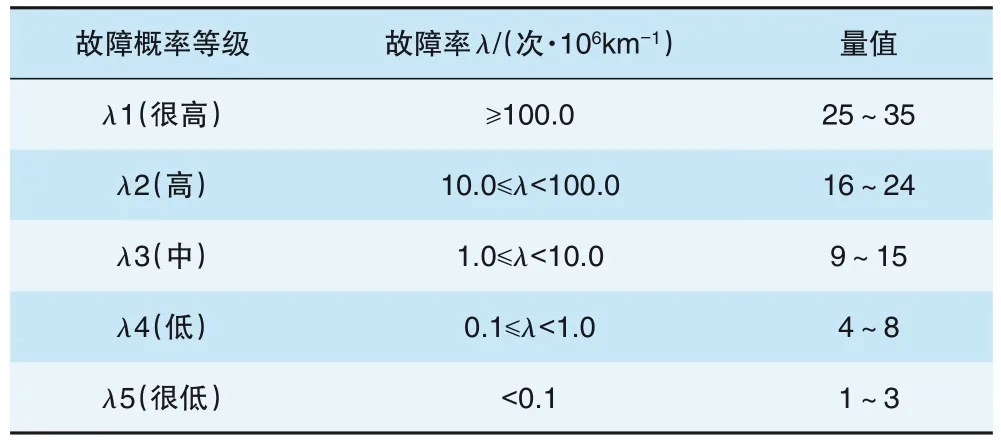

在FMECA中,故障的概率等级、严重等级、危害等级评价是关键,鉴于目前动车组故障的严重程度和发生概率通常还无法准确定量描述,为此,参考相关法规、标准和文件[6-8],定义的动车组故障等级和概率等级及其量值分别见表1、表2。

表1 故障等级及量值

表2 故障概率等级及量值

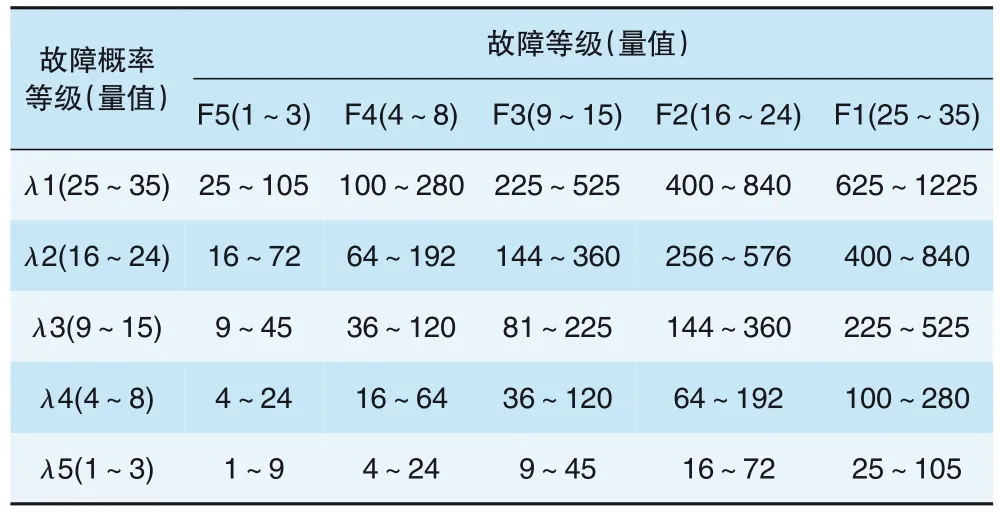

产品k的第i种故障模式的危害度量值Cki计算方式如下:

式中:Pki为产品k第i种故障模式发生概率等级量值,取值可参考表2;Mki为产品k第i种故障等级量值,取值可参考表1。

利用式(1)可计算得到危害度量值(见表3)。可以看出,故障概率等级和故障等级不同的故障模式危害度量值不同,针对不同危害度量值的故障模式需进一步分析,以便合理决策维修方式。

表3 危害度量值

2 维修方式决策

在对动车组部件的故障严重程度、发生概率及危害度等进行定量分析评价的基础上,针对事后修、状态修、定期修和改进修等维修方式特点按照以下原则开展维修方式决策:

(1)危害度量值在1~200时,分不同情况实施维修。其中故障等级量值为1~3的故障一般不影响动车组安全和运行,建议采用事后修;故障等级量值≥4的故障可能会影响运行和安全,需进行预防性维修,其中状态可监测的故障采用状态修方式,其他情况可考虑纳入定期维修范围。

(2)危害度量值>200时,一般为故障后果较严重或故障率较高,或二者兼有的情况,建议考虑采用改进修对产品进行更改设计。

动车组维修方式逻辑决断流程见图1。

图1 动车组维修方式逻辑决断流程

3 维修方法决策

按照检修复杂程度、技术水平、资源需求不同,动车组维修主要可分为:目视检查、清洁、润滑、限度检查、功能检查、性能测试、修复、更新、分解检修及组装调试等作业方法(见表4)。

根据维修项目的技术特点和维修需求,在保障动车组安全的前提下,按照适用、有效且资源消耗最低的原则确定动车组维修方法,基本流程见图2。

表4 动车组维修方法分类定义

4 维修周期决策

维修周期确定是动车组维修优化的重点和难点,针对各类维修方法,可按以下原则确定维修周期:

(1)维护保养周期。针对目视检查、清洁、润滑等维护保养工作制定的维修周期,该周期与运用环境条件关系密切。如春、秋季滤网清扫周期及风沙地区的清扫、保洁工作周期均会缩短。

(2)限度检查周期。常规限度检查项目通常作为动车组一、二级修项目实施,如闸片剩余厚度检查、受电弓碳滑板剩余厚度检查等。确定检查周期时,可首先根据其耗损规律确定临界磨耗剩余限度,在此基础上根据产品重要程度再预留一定余量作为检查限度,对于重要功能产品,设定的检查周期应确保其自检查限度降至临界限度期间至少有2次可检查机会。对于高级修中分解修项目的限度检查,其周期取决于该高级修项目周期。

(3)功能检查周期。针对具有安全性和隐患性故障的产品所进行的功能检查,包括:①动车组出行前,由司机或随车机械师实施的重要功能例行检查,如动车组在出库前、换端操纵时都要进行制动试验;②不常用重要功能的定期检查确认,根据重要程度确定检查周期并作为二级修项目实施,如刮雨器功能定期检查等;③重要隐蔽功能定期检查,主要指正常情况功能不显现的产品,需定期进行隐蔽功能检查,根据重要程度确定检查周期并作为二级修项目实施,如烟火报警装置定期功能检查等。

(4)性能检测周期。包括对探伤、密封、动平衡、电气等重要性能参数的检测,应根据劣化趋势和规律制定检测周期。对于涉及安全和重要运用的功能应偏保守地制定检测周期及其参数限度值,应根据产品重要程度确保其自出现劣化可检限度至临界限度前至少有2~3次可检机会。例如:确定车轴探伤周期时,应根据车轴疲劳裂纹扩展规律,估算从可检裂纹扩展至临界裂纹的扩展周期,取该周期的1/3或1/4作为探伤检测间隔周期,以确保出现可检疲劳裂纹后有2~3次检测机会,尽量避免裂纹因漏检扩展到临界裂纹。

(5)分解修周期。通常根据数据统计得到的故障规律和故障率曲线,将故障率出现明显上升的耗损点作为分解检修节点。耗损点可在数据统计基础上,根据产品重要程度和故障损失不同分别确定。例如:通过对制动阀运用检修故障进行长期统计,可得到其故障率曲线,确定耗损点作为分解检修周期。

(6)更新周期。对于影响安全的特别重要部件通常会采用定期更新的寿命管理方式,确定的更新周期一般都偏于保守,以确保产品绝对安全。如轴箱轴承、齿轮箱轴承、牵引电机轴承均采用寿命管理方式。确定更新周期有多种方法,可采用安全系数法将产品设计寿命的几分之一作为更新周期;也可基于大数据统计,给出高置信度下的高可靠度寿命作为更新周期。

图2 动车组维修方法基本流程

5 转向架实例分析

以某型动车组转向架为例,结合所研究的方法,针对动车组运用和检修中常见故障模式开展FMECA,分析确定其维修方式、维修方法和维修周期,其中维修周期D1—D5分别对应动车组一至五级修周期(见表5)。

表5 转向架部件维修方案决策结果

续表5

6 结束语

综上所述,给出1种基于故障分析的动车组维修决策方法。核心技术包括:

(1)基于我国动车组实际状况,明确了故障等级、故障概率等级、危害度及其量值评价方法,并应用FMECA确定预防修范围和项目。

(2)对动车组维修方式、方法及决策原则进行分类定义,在保障动车组安全的前提下,根据维修项目的技术特点和维修需求,选择适用、有效、经济的维修方式和方法。

(3)按照动车组故障影响因素不同,针对维护保养、功能检查、性能检测、分解检修等不同维修项目需求及特点,分析制定维修周期决策原则。

动车组维修优化是一项实践性很强的长期系统工程,需结合运用检修实践不断研究、探索,以便为我国动车组修程修制改革提供支撑。