基于数字孪生的新型四工位刀架设计

2020-12-16侯星宇叶雯宇

赵 飞,侯星宇,王 骏,叶雯宇

(1. 无锡职业技术学院 机械技术学院,江苏 无锡 214121;2. 江苏大学 流体机械研究中心,江苏 镇江 212013)

数字孪生即建立物理实体的数字化虚拟模型来仿真物理实体在真实环境中的属性和行为[1-2]。数字孪生被中国科协列为世界智能制造十大科技进展之一[3],作为践行 “中国制造2025” 与 “工业4.0” 的重要技术手段,能有效实现产品设计阶段与制造阶段的虚实映射,提升产品开发和优化的迭代循环效率。美国国家航空航天局(NASA)应用数字孪生技术开展了宇航设备健康状态预测[4]。吉利汽车应用数字孪生技术,将领克汽车的激光焊接质量提升到世界领先水平[5]。

数字孪生的概念最早由Grieves 等[6]提出,但直到近年来才被工业界和国内外学者所关注。陶飞等总结了数字孪生的五维模型及十大应用领域[7],李浩等给出了基于数字孪生的产品设计制造关键技术与开发框架[8],李琳利等研究了基于数字孪生的复杂产品多学科协同设计建模技术[9]。以上研究成果从不同角度对数字孪生的概念和应用场景进行了总结和概括,但国内外文献较少涉及数字孪生技术的具体实施。本文基于NX、TIA、PLCSIM Advanced、SIMATIC NET等软件开展了新型电动刀架的设计,并给出了基于NX MCD 的机电一体化虚拟联调的具体实施过程。

新型四工位刀架研制来源于无锡贝斯特精机股份有限公司为适应智能制造新形势而对现有的电动刀架进行智能化改造的需求。该公司拟设计一种新型多功能电动刀架,刀架本体采用蜗轮蜗杆传动、齿盘啮合的工作原理,通过霍尔传感器感知刀位,通过压电式加速度传感器、红外温度传感器采集刀体振动和温度信息,使用西门子可编程逻辑控制器(PLC)作为控制器并设计相应算法,通过触摸屏观测和控制电动刀架的工作状态。

NX 是一款被广泛使用的工业设计软件,具有三维建模、数控加工仿真、钣金设计、模具设计、管线设计、机电概念设计等功能[10-12]。TIA 是西门子旗下的一款全集成自动化PLC 编程软件,采用了优良的工程组态和软件项目环境,用户可以快速开发应用控制程序。本文使用NX、TIA 等软件完成了新型四工位刀架机械结构的三维建模、电气控制箱三维布线和PLC 控制程序及人机接口(HMI)界面设计等,并采用NX 中的机电概念设计模块进行了虚拟三维模型和PLC 控制程序的机电联合仿真,有效提升了产品设计效率,降低了研制成本。

1 新型四工位刀架的设计思路

采用 “设计—仿真—修改—优化—实施” 过程并行进行机械结构设计、电气控制箱三维布线和PLC 控制程序及HMI 界面设计,在此基础上进行了基于NX MCD 的机电虚拟联合仿真,最后进行了样机搭建与调试。新型四工位刀架总体设计思路如图1 所示。

图1 新型四工位刀架设计流程图

2 新型四工位刀架的数字化设计

2.1 机械结构创新设计与三维建模

新型四工位电动刀架由刀架本体、机夹车刀、信号采集盖和电动刀架监控系统组成。电动刀架监控系统由PLC、触摸屏、外围电路等组成。新型四工位电动刀架三维模型和内部结构如图2 所示。

图2 新型四工位刀架三维模型和结构示意图

刀架本体采用蜗轮蜗杆传动、离合销和离合盘导向、上刀体和下刀体的端面齿相互啮合定位锁紧的结构。在刀架本体中,轴顶端设置无线充电发射模块向信号采集盖中的传感器供电,实现了旋转部件的持续供电。中轴内部的通孔用于无线充电发射模块供电线及霍尔传感器信号线的走线。

信号采集盖内部采用模块化设计,共分3 层:上层布置无线传感器,通过无线方式将汇总的温度、加速度信息发送到PLC 中,实现了旋转部件中传感器信号的输出;中层布置加速度传感器,采集刀体振动信息;下层布置无线充电接收模块接收中轴顶端的无线充电发射模块的磁能,将其转换为电能给加速度传感器、无线传感器、温度传感器持续供电。

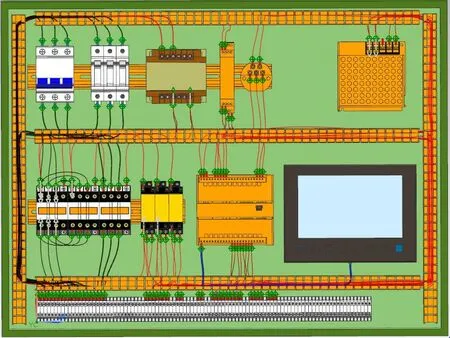

2.2 电气控制箱三维布线

电气控制箱是电动刀架的控制中心。图3 为电气控制箱PLC 接线图。

图3 电气控制箱PLC 接线图

对电动刀架控制箱进行三维布线有助于优化产品的设计,更好地进行成本预测,并能直观地向工人展示线缆布线的要求,具有重要的实际意义。图4 为电气控制箱三维布线图。

图4 电气控制箱三维布线图

2.3 PLC 控制程序设计

2.3.1 自动选刀控制程序设计

在自动选刀控制程序中,当选择所需刀位号后,PLC 读取当前霍尔元件信号,判断当前刀位是否为所需刀位。若当前刀位与目标刀位一致时,程序直接结束;当目标刀位与当前刀位不一致时,电机正转,直到当前刀位与目标刀位一致,PLC 控制电机停止。整个控制流程如图5(a)所示。

2.3.2 点动选刀控制程序设计

点动控制程序中,按下点动选刀按钮后,PLC 控制电机正转,同时程序判断是否接收到下一刀位霍尔信号,若没有接收到下一刀位霍尔信号则电机继续正转,若收到信号,则PLC 控制电机停止。整个控制流程如图5(b)所示。

图5 PLC 控制流程图

2.3.3 传感器数据采集处理程序设计

通过比较指令将采集数据与设定阈值进行比较,大于阈值1 时声光报警器黄灯闪烁报警,大于阈值2时声光报警器红灯闪烁并蜂鸣报警,同时PLC 控制中间继电器切断主轴及机床控制系统的电源。温度、振动传感器控制流程如图5(c)所示。

3 NX MCD 机电联合仿真

下面以电动刀架换刀过程为例,详细给出了NX MCD 机电联合仿真过程。NX MCD 仿真的主要步骤如下:MCD 模块中创建刚体、碰撞体、运动副约束、碰撞传感器与速度控制,创建仿真序列、信号添加,建立MCD 模块与TIA 通信连接,实现TIA 中的变量与MCD 中的传感器信号的交互,最终实现通过TIA 中的PLC 程序控制MCD 中电动刀架三维模型的动作。

3.1 刀架霍尔传感器工作原理与建模

电动刀架通过霍尔传感器感知刀具位置,具体原理如下:发讯盘固定安装在电动刀架中轴上,发讯盘内圆周方向均布有4 个霍尔传感器,分别对应4 个刀位;罩座固定在上刀体顶端,内侧凹槽内安装有一磁铁;当上刀体旋转时,罩座内磁铁会接近发讯盘上的各个霍尔传感器,霍尔传感器感应到磁铁磁场后发送信号给PLC,进而获取刀架位置。

进行四工位刀架三维建模时,需要将磁铁和霍尔传感器同步建模,便于后续MCD 中调用传感器信号。磁铁和霍尔传感器在刀架上的装配位置如图6 所示。

图6 磁铁和霍尔传感器位置

3.2 NX MCD 内部仿真环境搭建

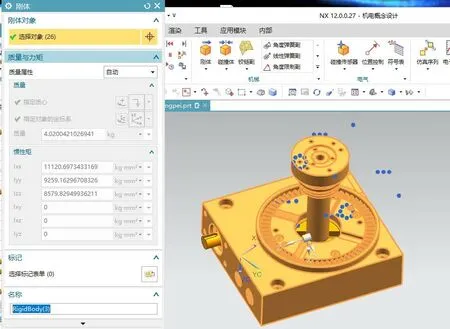

(1)使用NX 打开电动刀架三维文件。

(2)创建刚体。①使用刚体创建命令,选择对象为蜗杆,质量属性选择自动,命名为“刚体1”;②选择对象为蜗轮,质量属性选择自动,命名为“刚体2”;③依次选中下刀体、中轴、离合盘、发讯盘、轴承等,命名为 “刚体3”,如图7 所示;④依次选中上刀体、上刀体上的螺钉、铝盖、罩座、磁铁块等,命名为“刚体4”;⑤将剩余的组件也进行刚体设置。

图7 刚体3 设置

(3)创建约束。①将下刀体部分设置成固定副,使下刀体保持固定;②将蜗杆设置成铰链副,选择连接件为蜗杆,指定轴矢量为蜗杆的轴,指定锚点为圆心,如图8 所示;③将蜗轮设置成铰链副,指定轴矢量为ZC轴,指定锚点为蜗轮圆心;④将螺杆、离合销、离合盘、上刀体设置成铰链副;⑤点击耦合副里面的齿轮,选择主对象为蜗杆的铰链副,选择从对象为蜗轮的铰链副,约束中的主倍数和从倍数分别输入1 和25(蜗杆头数为2,蜗轮齿数为50)。

图8 蜗杆铰链副设置

(4)创建碰撞体。添加碰撞体,选择对象为磁铁块的表面,碰撞形状选择方块,形状属性选择自动,在碰撞设置中勾选 “碰撞时高亮显示”。

(5)创建碰撞传感器。依次点击4 个霍尔传感器,创建4 个碰撞传感器。

(6)创建速度控制。创建速度控制Speed Control1,选择对象为刚体4 和刚体3 的铰链副,将速度设置为30 (°)/s,点击确定。

(7)添加信号。在机电导航器页面中找到信号,右击 “创建机电对象” 中的 “信号”,勾选 “连接运行时参数”,选择机电对象为Collision Sensor1(碰撞传感器1),I/O 类型选择输出,信号名称命名为“传感器1”。按同样步骤添加另外3 个霍尔传感器的信号。

(8)创建仿真序列。点击仿真序列,选择对象为速度控制(Speed Control),持续时间为3 s(刀架旋转90°)。点击编辑条件参数,在选择条件对象上点击信号中的 “传感器1”(Collision Sensor(1));在条件中把参数修改为活动的,值选择true。设置仿真序列的停止控制,点击仿真序列,选择对象为速度控制,持续时间为0.5 s,运行时速度设置为0 (°)/s。点击时钟的序列编辑器,在序列导航器中,选中“传感器1”对应的2 个序列,右击选择“创建连接器”,点击第①个序列,用鼠标拖动至第②序列。按同样步骤设置另外3 个传感器的仿真序列,如图9 所示。

图9 仿真序列设置

3.3 MCD 外部通信环境搭建

外部通信环境的建立将使用到NX、TIA、PLCSIM Advanced、SIMATIC NET 软件,利用PLCSIM Advanced建立虚拟PLC,在TIA 中放置PC 站,内部添加OPC和IE General,更改相对应的MAC 地址,在SIMATIC NET 中插入OPC 和IE General,编译下载后的SIMATIC NET 里出现连接成功提示,说明通信环境建立完毕。主要步骤如下:

(1)配置PLCSIM。将PLCSIM Advanced 设置为在线仿真模式。在Start Virtual PLC 的“Instance...”中选择PLC_1;在IP address 的X1 栏中输入192.168.0.1;在Subnet mask 栏中填写255.255.255.0,并点击Start按钮,进入在线仿真模式。

(2)配置TIA。主要包括以下步骤:①在TIA项目中添加新设备“PC 系统”。点击PC 系统中的PC station,配置IE general 通用服务器和OPC 服务器。②打开项目的网络视图,连接CPU 的PROFINET 接口和PC station 接口。③添加监控表,并将PLC 变量表的地址输入监控表。

(3)下载PLC_1 和PC station。主要步骤如下:①选择PLC_1 进行编译,并下载到PLCSIM。②编译和下载OPC 服务器。右击PC station 的属性,将XDB所有文件导入配置编辑器中的IE General。③在项目视图中选择PC station 中的编译,选择 “硬件(仅更改)”,并点击 “下载设备”。

完成以上操作后,若OPC Server Conn 栏中出现图10 所示插头状图标,则说明PLC 中的组态信息连接成功,就可以进行基于MCD-TIA 的联合仿真了。

图10 连接成功状态栏

3.4 基于MCD-TIA 的刀架换刀仿真

通过添加信号适配器,建立信号映射,实现MCD中运动副、传感器器信号与PLC 程序的交互。

3.4.1 信号配置与映射建立

(1)信号适配器配置。打开MCD 中信号适配器,选择“传感器和执行器” 中的Speed Control(1),点击右边的添加参数按钮,勾选指派为下方的方框。点击信号右侧的添加按钮,将名称更改为a,“输入/输出”选择输入,在公式栏中输入控制指令:if a then 90 else 0。

(2)外部信号配置。打开MCD“外部信号配置”,点击服务器列表中的“O…NET.1”,修改时间为0.001 s,以获取较快的信号更新速度。在Station_1 的子菜单找到PLC_1,将所需的外部信号进行勾选。

(3)信号映射。信号映射即为建立PLC 程序中的输入输出变量与MCD 中的运动副、传感器信号间的联系。进入MCD 信号映射设置,点击映射图标,将MCD 中速度控制信号a 与PLC 程序中的电机转动输出继电器Tag_13(Q0.0)建立映射。通过同样步骤将MCD 中的4 个传感器信号与PLC 程序中4 个输入继电器分别建立映射关系,如图11 所示:传感器1-Tag_5(I0.0)、传感器2-Tag_8(I0.1)、传感器3-Tag_10(I0.2)、传感器4-Tag_12(I0.3)。

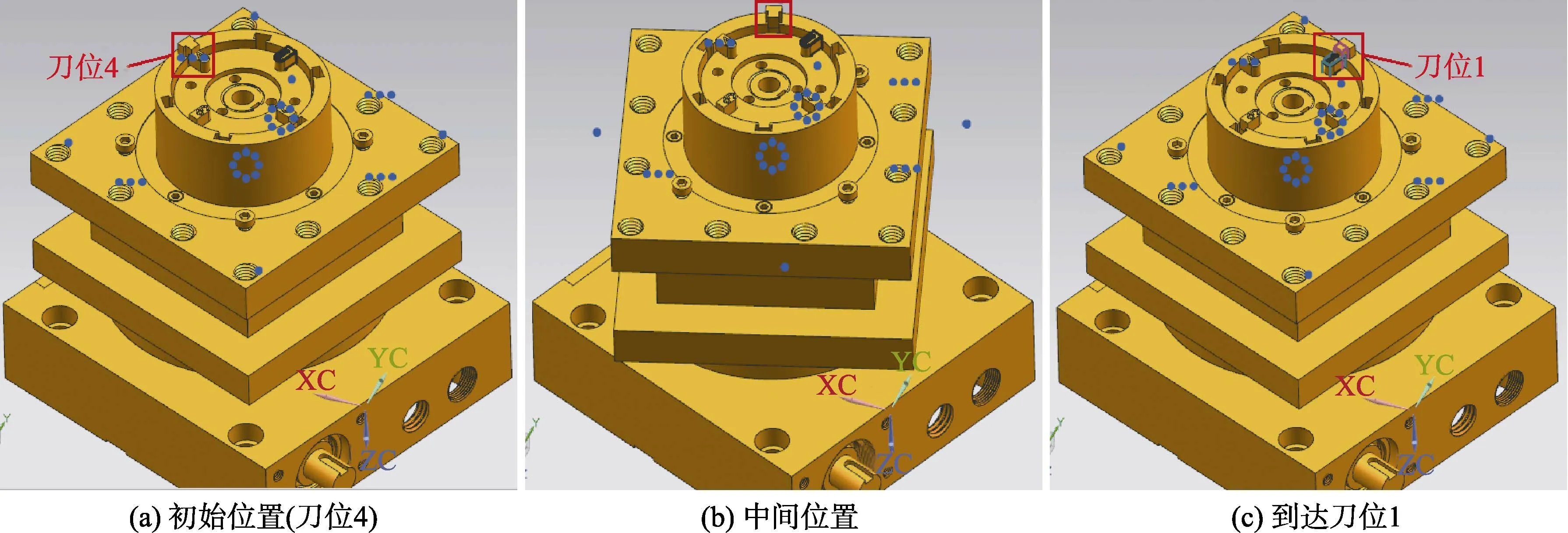

3.4.2 基于MCD-TIA 的刀架换刀过程验证

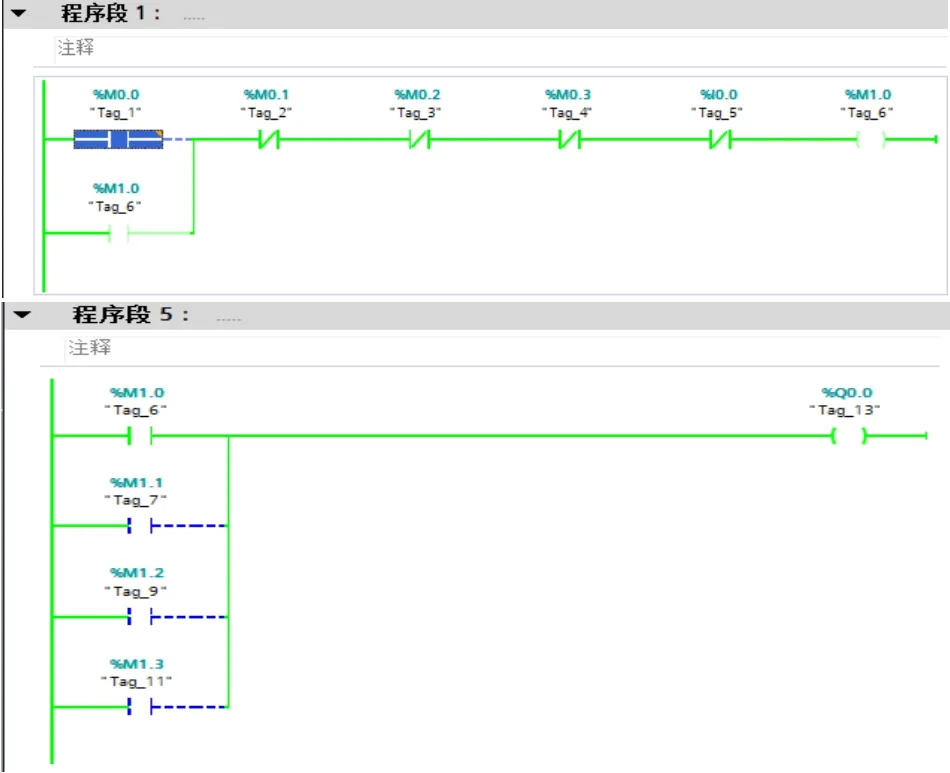

在 MCD 中,当罩座上磁铁与霍尔传感器接触时,传感器信号由0 变为1,通过信号映射给对应PLC输入继电器,PLC 程序进一步控制Q0.0 的状态,Q0.0 通过信号映射控制MCD 中刀架的转动与停止。下面通过选择刀位1 来说明PLC 程序与MCD 交互的过程。

图11 信号映射

在TIA 中打开刀架换刀PLC 程序,点击工具栏中启动CPU 选项,并选择监控模式。在NX 中打开刀架三维模型,进入MCD 模块。

刀架初始位置为刀位4,即罩座上磁铁位于4 号霍尔传感器处,此时I0.3=1,若此时直接点击MCD中仿真按钮,则刀架不转动。

选择 “刀位1”,即在TIA 中置位M0.0,使得M1.0 得电自锁,并使Q0.0=1,激活MCD 中的速度控制,刀架开始转动。相应 PLC 控制程序如图 12所示。

图12 PLC 控制程序

当刀架转到1 号刀位时,1 号霍尔传感器信号由0变为1,并映射给PLC 中I0.0,使I0.0=1,PLC 程序逻辑运算后使Q0.0=0,进而映射控制MCD 中刀架停转。刀架换刀MCD 仿真动作过程如图13 所示。

图13 换刀MCD 仿真动作过程

MCD 机电虚拟联调完成后,进行了新型四工位刀架样机搭建与测试。搭建的新型电动刀架及其监控系统样机实际换刀速度优于900 ms/工位,振动及温度传感器数据采集的响应时间低于50 ms。

4 结语

(1)创新设计了四工位电动刀架内部结构,用于刀具的温度和加速度监测,实现了刀架旋转部件中温度和加速器传感器的持续供电和传感器数据的持续输出。

(2)基于数字孪生设计理念,使用NX、TIA、PLCSIM Advanced、SIMATIC NET 等软件开展了产品机械、电气、控制程序的并行设计,提升了设计效率。

(3)在完成电动刀架三维建模和PLC 控制程序设计的基础上,经刚体设置、运动副设置、碰撞体创建、信号创建、仿真序列创建、通信环境建立和信号映射等步骤后进行了四工位刀架换刀过程MCD-TIA联合仿真。

(4)研制的新型四工位刀架样机实际换刀速度优于900 ms/工位,振动及温度传感器数据采集的响应时间低于50 ms。

(5)对于NX MCD 机电概念设计模块,国内相关书籍文献记录较少,本具体实施案例有助于这一模块的推广应用。