木骨架竹条覆面墙板竖向承载力试验研究

2020-12-16周浩晨柏文峰苏何先

周浩晨,柏文峰,苏何先

(昆明理工大学 建筑与城市规划学院 建筑工程学院,云南 昆明650504)

近年来,随着中国建筑行业由劳动密集型向建筑产业化推进以及中国乡村建设不断发展,装配式建筑以及天然环保建材越来越受到广泛的关注[1]。竹子作为生态、环保、可再生资源,要如何替代塑料、钢材乃至木材也是目前针对竹建筑的研究重点。原竹结构和竹集成材结构是现代竹建筑发展的2个方向。原竹结构用原竹作为结构材料,取材方便,体现自然美感,但因为原竹杆件粗细不同、壁厚不一,导致节点连接复杂,难于工业化、标准化生产。竹集成材规格统一,物理力学性能较为稳定,便于工业化、标准化生产,但其生产工艺复杂,造价高昂,就民居建设而言难以推广。

木骨架正交斜放竹条覆面墙板是借鉴轻型木结构技术提出的一种新型装配式墙板。将轻型木结构建筑墙板的木基结构板材或石膏板替换为钉接铺设在木骨架上的正交斜放竹条,竹条斜放倾角为45°。该新型装配式墙板施工技术简单,成本低,把原竹这一天然材料加工成具备工业化、标准化生产的结构部件[2]。国内外针对轻型木结构复合墙板力学性能已经开展了不少研究。例如:以轻木框架,水泥压力板作为覆面的复合墙板轴压力学性能[3-4]。竹胶合板,OSB板等不同板材对轻木剪力墙的抗侧性能研究[5-6]。对轻木框架剪力墙受力性能的有限元分析以及各种类型覆面板的握钉力性能研究[7-9]。结合国内外已有的相关研究成果,对3组包括正交斜放竹条覆面的墙板试件进行竖向承载力试验,通过对比试验数据及破坏模式,得出木骨架正交斜放竹条覆面墙板在竖向荷载作用下的力学性能,为后续相关研究提供参考依据。

1 试验概况

1.1 试件设计

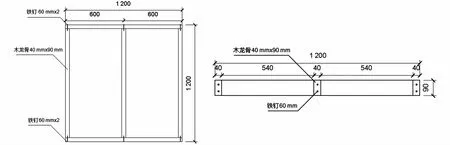

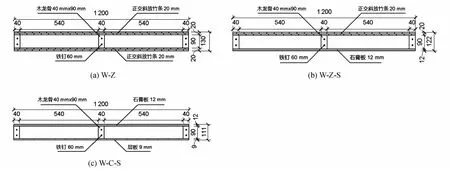

参考GB50005-2017《木结构设计标准》[10],本试验轻木骨架采用加拿大冷杉方木锯材,试验墙片尺寸为1 200 mm×1 200 mm,骨架间距600 mm,龙骨截面尺寸为40 mm×90 mm,骨架节点处用两颗长度为60 mm的铁钉连接,试件框架具体做法及细部构造如图1所示。试件分为3个对照组,分别采用木骨架双面竹条覆面(W-Z组)、木骨架一侧竹条覆面另一侧石膏板覆面(W-Z-S组)、木骨架一侧木基结构板覆面另一侧石膏板覆面(W-C-S组)。双层竹条以45°角倾斜方向,用气钉铺设在木骨架上,竹条厚度10 mm,宽度35 mm;层板与石膏板用自攻螺钉(长度50 mm)与木骨架相连,螺钉间距150 mm,层板厚度为9 mm,石膏板厚度为12 mm;每组覆面板材做法及细部构造如图2所示。

图1 试件木骨架构造图Fig.1 Construction detail of the wooden frame test panel

图2 墙板覆面构造图Fig.2 Construction detail of testwall panel surface

1.2 基本参数

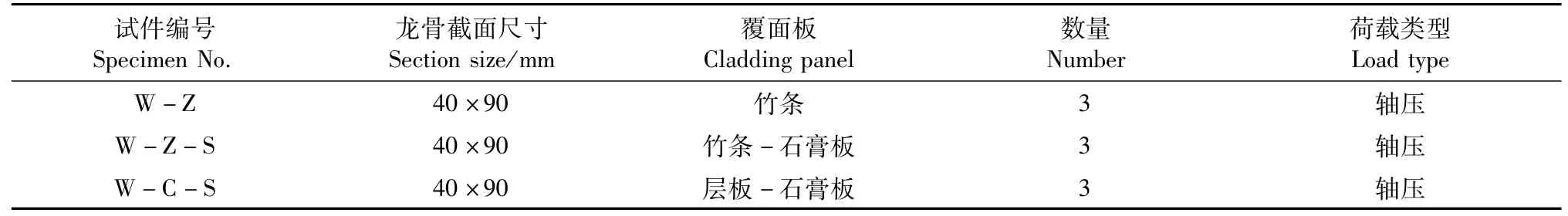

试验共设计3组墙体,每组墙体制作3个试件共计9个试件,其具体参数见表1。试验为研究所提出的正交斜放竹条覆面墙板技术墙片的竖向承载能力,破环特征并与其他覆面板的墙体进行对比,故试验以不同覆面板材料作为试验变量。试验所用轻木框架锯材加拿大冷杉基本力学指标见表2。竹条主要力学性能见表3。

表1 试验墙板详细参数Tab.1 Detailed parameters of the experimentalwall panel

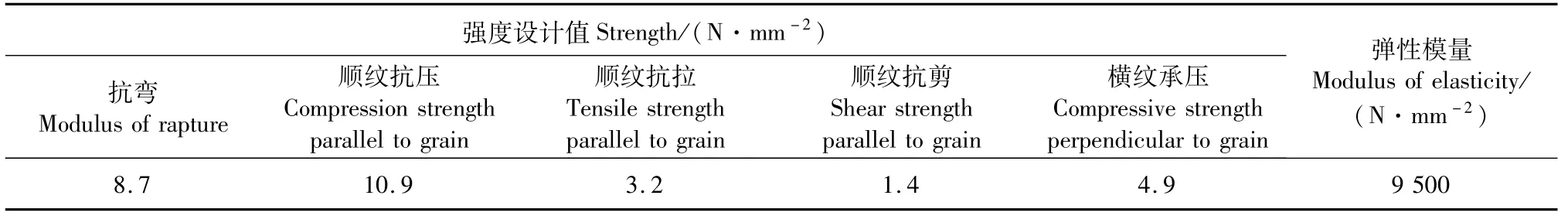

表2 加拿大冷杉基本力学指标Tab.2 Basic mechanical indicators of Canadian fir

表3 竹条主要力学指标Tab.3 Themainmechanical indicators of bamboo

1.3 试验装置及试验加载制度

试验采用昆明理工大学工程抗震研究所的微机控制1 000 T液压试验机进行抗压试验,以试验机自带压力和位移传感器进行数据测量。试件与顶部液压装置之间设置反力钢梁,钢梁与试件接触面设有垫板。钢梁,垫板与试件导梁木方几何对中,使竖向荷载均匀传递给试件。试验采用位移控制方式进行加载,加载速率为20 mm·min-1,在墙片严重破坏时通过手动方式终止试验。详细见图3。

2 试验现象

2.1 竹条覆面板试件(W-Z)

图3 试验装置详图Fig.3 Detailed experimental setup

试验初期,竹条面板墙片在竖向荷载作用下竹条首先发生形变,表现为外层竹片中部外鼓或者是钉接端头翘起;随着竖向荷载的增加,破坏逐渐向内层竹片发展,部分外层竹片发生明显凸起,大部分竹条仍保持与竖向龙骨的连接;当竖向荷载达到墙片竖向承载力极限时,主要承载的竖向龙骨达到其受压极限相继发生断裂,龙骨均表现为墙板平面外失稳破坏,最终墙片整体失稳破坏;墙片破坏后继续进行加载,墙板整体弯曲,覆面竹条破环加剧,墙板受压一侧竹条内凹或外鼓,受拉一侧竹条持续发挥作用直到完全脱离竖向龙骨。竹条面层墙片破坏前有明显征兆,从初步损伤到墙片完全破坏的过程一般较长,变形较大,墙片呈明显的延性破坏,破坏特征见图4。

图4 竹条覆面试件破坏特征Fig.4 Damage characteristics of bamboo strip panel

2.2 竹条-石膏板覆面试(W-Z-S)

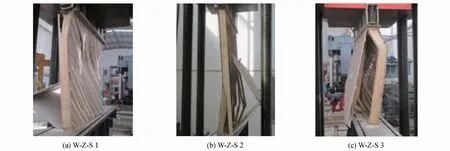

试验初期,竹条-石膏板面板墙片在竖向荷载作用下竹条覆面一侧与双面竹条覆面板相似(W-Z组),但没有双侧竹条覆面墙的竹条起鼓和翘起严重,另一侧的石膏板在竖向压力荷载作用下发生弯曲;随着竖向荷载的增加,石膏板弯曲严重,铁钉相继拔出,与竖向龙骨失去连接,进而发生脆性断裂破坏,石膏板破坏部位一般位于墙片中部,呈弯曲破坏特征,而墙片另一侧的竹条逐渐出现损伤,但并未与竖向龙骨失去连接;当竖向荷载达到墙片竖向承载力极限时,竖向龙骨相继发生沿墙板平面外失稳破坏,最终墙片严重破坏;墙片破坏后继续进行加载,墙板整体弯曲,石膏板完全脱离龙骨,竹条内凹或外鼓。此组墙片竖向承载力极限及最大变形均比双面竹条覆面墙片(W-Z组)低。破坏特征见图5。

2.3 层板-石膏板覆面试件(W-C-S组)

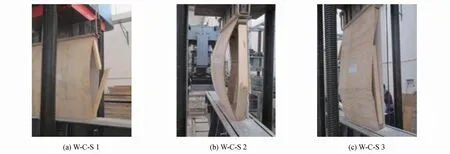

试验初期,层板-石膏板覆面墙片在竖向荷载作用下,层板首先发生弯曲;随着竖向荷载的增加,石膏板发生弯曲,层板严重弯曲,中部钉接拉脱损坏,与竖向龙骨失去连接,此时压力荷载会有明显的下降;继续加载,层板与木骨架连接破坏逐渐由中部向墙片上下端发展,此过程中墙片压力会增加,相较于有竹条覆面的墙板试件,层板-石膏板覆面试件在达到其竖向承载力极限之前位移较小;当竖向荷载达到墙片竖向承载力极限时,竖向龙骨发生墙板平面内失稳破坏,石膏板也发生弯曲断裂;墙片破坏后继续进行加载,墙片整体并未发生弯曲失稳破坏,而是伴随着龙骨的失稳破坏,墙片整体发生脆性破坏。此组墙片变形一般比竹条-石膏板覆面墙片(W-Z-S组)低,墙片的竖向承载力极限也比竹条-石膏板(W-Z-S组)覆面板墙片低。破坏特征见图6。

图5 竹条-石膏板覆面试件坏特征Fig.5 Damage characteristics of bamboo strip-gypsum panel

图6 层板-石膏板覆面试件坏特征Fig.6 Damage characteristics of laminate-gypsum panel

对比3组墙片的破坏模式可知:就墙片整体而言,有竹条覆面的试件(W-Z组W-Z-S组)破坏模式均为弯曲失稳破坏,有明显的延性破坏特征;无竹条覆面的试件(W-C-S组)则表现为整体发生脆性破坏。就龙骨的破坏模式而言:有竹条覆面的试件(W-Z组W-Z-S组)龙骨均表现为墙板平面外失稳破坏;无竹条覆面的试件(W-C-S组)龙骨表现为墙板平面内失稳破坏。就覆面板的破坏模式而言:覆面板与石膏板首先发生弯曲形变,继而与龙骨失去连接,最终发生弯曲破坏;加载初期竹条部分内凹或外鼓,随着竖向荷载的增加,部分外层竹条中部与龙骨失去连接,墙体破环后,竹条中部严重起鼓,少量外层竹条脱离龙骨,失去约束作用,大部分竹条仍保持与龙骨的连接。

3 试验结果分析

3.1 荷载-位移曲线

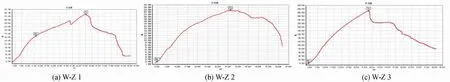

(1)竹条覆面板试件(W-Z组):试件加载初期,竖向荷载随着竖向位移线性增加,当荷载加载至竖向极限荷载时,木龙骨发生断裂,此时的竖向荷载达到最大值,平均最大竖向荷载值为271.1 KN,平均竖向位移为45.3 mm;随着加载的继续,竹条仍发挥拉结作用,竖向荷载平缓下降。荷载-位移曲线见图7。

图7 竹条覆面板荷载位移曲线Fig.7 Load-displacement curve of the bamboo strip panel

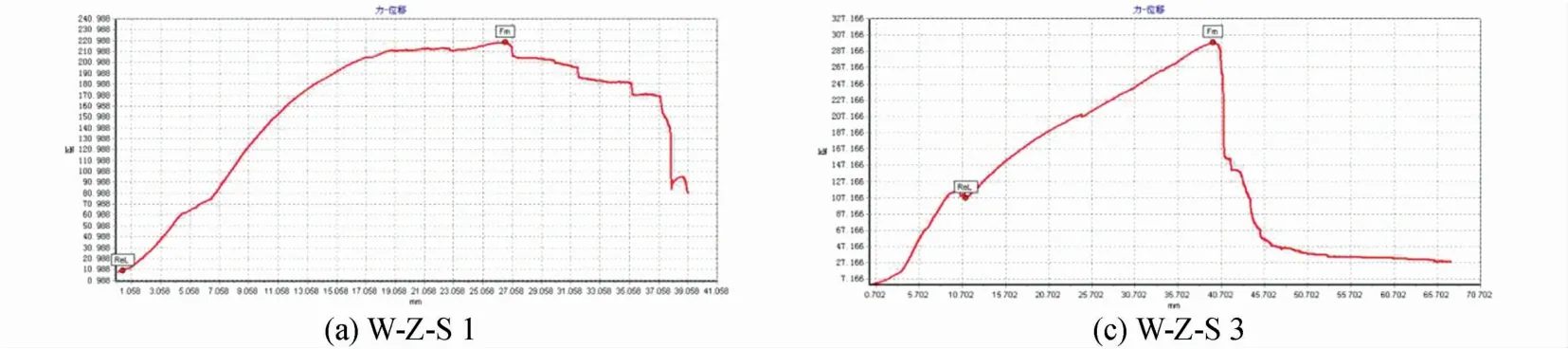

竹条-石膏板覆面试件(W-Z-S组):试件荷载-位移曲线与竹条覆面板试件(W-Z组)情况相似,竖向极限荷载低于(W-Z组)组试件,平均最大竖向荷载值为236.7 KN,达到最大竖向荷载时的平均竖向位移为34.7 mm。(W-Z-S 3组)试件竖向荷载在达到其极限荷载之后快速下降,观察其破环模式可知该试件边龙骨表现为墙板平面内失稳破环。荷载-位移曲线见图8。(注:由于试验过程设备故障,该试验组第2块试件仅得到试验数据,未能未能记录荷载-位移曲线。)

图8 竹条-石膏板覆面试件荷载位移曲线Fig.8 Load-displacement curve of the bamboo strip-gypsum board panel

(3)层板-石膏板覆面试件(W-C-S组):加载初期,试件竖向荷载随竖向位移呈增加趋势,但伴随着层板和石膏板与龙骨逐渐失去连接并退出工作,在竖向荷载增加过程的中段,竖向荷载会产生波动,最终逐渐上升至试件竖向极限荷载。当达到试件极限荷载时,龙骨发生墙板平面内失稳破坏,随即竖向荷载呈阶梯式快速下降。试件平均最大竖向荷载值为182.8 KN,达到最大竖向荷载时的平均竖向位移为19.3 mm。荷载-位移曲线见图9。

图9 层板-石膏板覆面试件荷载位移曲线Fig.9 Load-displacement curve of the laminate-gypsum board panel

从上述3组试件荷载-位移曲线分析对比可知:相较于层板-石膏板覆面试件(W-C-S组),覆面为竹条的试件组(W-Z组W-Z-S组)在达到其竖向极限承载力之前,有较大的变形空间,且在竖向龙骨破坏之后,竖向荷载下降平缓。这与竹条在整个加载过程中始终保持与竖向龙骨的连接有关,在试件墙板整体发生弯曲破环后仍发挥一定的拉结作用。

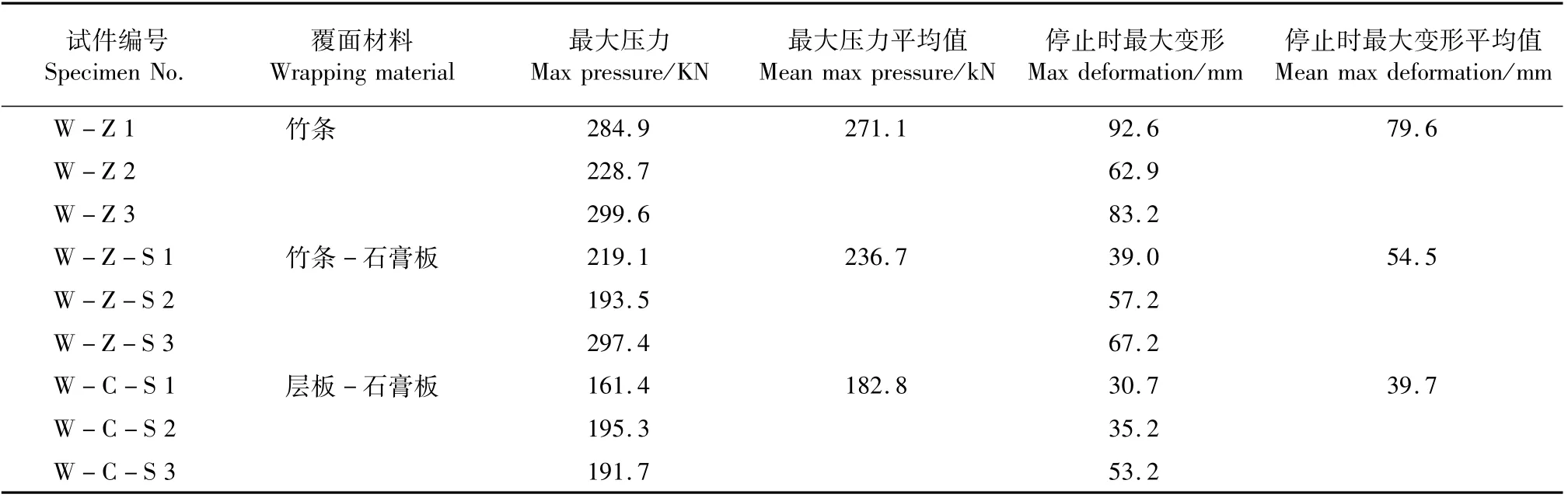

3.2 极限承载能力

由表4可知,竹条覆面的试件组(W-Z组)比竹条-石膏板试件组(W-Z-S组)最大压力平均值提高12.7%,停止时最大变形平均值提高31.5%;比层板-石膏板试件组(W-C-S组)最大压力平均值提高32.6%,停止时最大变形平均值提高50.1%。试验数据表明:相较于覆面板为层板-石膏板的试件组(WC-S组),带有竹条覆面板的试件组(W-Z组)与(W-Z-S组)竖向承载力均有提高;双面采用竹条覆面板的试件组(W-Z组)竖向承载力高于竹条-石膏板覆面的(W-Z-C)试件组。

表4 试验结果Tab.4 Experimental results

参照《轻型木结构建筑设计(结构设计分册)》[1],以2层轻木骨架建筑,每层3开间,开间分别为3 600 m、2 700 m、3 600 m,进深6 m,层高3 m为算例进行荷载计算,得出恒载与活荷载组合后的竖向设计荷载值为42.8 kN·m-1,对应的墙板竖向加载值为51.4 kN,分别是试验3组墙片试件最大承载力的18.9%,21.7%,28.1%。结合试件破环模式,荷载-位移曲线分析可知:设计荷载对应的竖向承载力均在3组试件覆面板发生明显变形所对应的竖向承载力之前,表明3组试件均具有较高的结构冗余度,其中结构冗余度竹条覆面的试件组(W-Z组)>竹条-石膏板试件组(W-Z-S组)>层板-石膏板试件组(W-C-S组)。

综合几组试件的试验数据,荷载-位移曲线以及破环模式分析可知:轻型木结构复合墙板在竖向压力的作用下发生变形,木基结构板和石膏板由于复合墙体因竖向荷载作用受压变形导致面板与骨架连接的铁钉拔出,面板发生弯折破坏,失去了对竖向龙骨的约束,在竖向压力的持续作用下,竖向龙骨失去侧向约束,发生沿弱轴方向也就是墙板平面内失稳破坏,最终导致复合墙体整体失稳破坏。而竹条覆面板由于竹条的良好韧性,使得复合墙体在竖向压力的作用下仅有部分竹条发生外鼓及气钉的拔出,并未完全失去对竖向龙骨的约束,最终导致竹条覆面板复合墙体发生整体平面外失稳破坏,在整个加载过程中竹条覆面始终保持与竖向龙骨的连接,在龙骨发生失稳破坏后仍然发挥作用,这也是竹条覆面墙板表现出延性破环特征的原因。竖向龙骨沿其强轴破坏的承载力要高于沿其弱轴破坏的承载力,而且大部分竹条仍具有一定的竖向承载能力,与墙骨架共同承受竖向荷载,这是斜向正交竹条覆面板墙体试件竖向承载力提高的主要原因。

4 结语

从竖向承载能力看,双侧竹条抗震墙板>单侧竹条+单侧石膏板>单侧层板+石膏板,这表明,竹条覆面较之轻型木结构木基层板覆面以及石膏板覆面的墙体有更高的竖向承载能力。从最大压力对应的变形看,正交斜放竹条覆面墙板的延性优于轻型木结构墙板,竹条覆面墙板从初步损伤到墙片完全破坏的过程一般较长,变形较大,墙片呈明显的“延性”破坏特征。正交斜放竹条覆面墙板以更低的造价获得了较轻型木结构墙板更高的竖向承载力以及更好的竖向变形能力。轻型竹木建筑自重轻,正交斜放竹条覆面墙板竖向承载能力优于轻型木结构,下一步需要进正交斜放竹条覆面墙板结构与轻型木结构抗震能力测试的比较,以得到对正交斜放竹条覆面墙板结构性能更全面的认识。

综合以上结论:正交斜放竹条覆面墙板无论竖向承载力还是延性均优于轻型木结构的墙板,体现出良好的结构性能,证明了此类构件的工程应用价值;低造价,就地取材,生态环保等特性让此类构件具有更好的生态,经济效益;试验达到了预期效果,同时为竹子在建筑工程领域的应用提供了新的技术思路,为后续理论分析提供了有益参考。