超声波筛分系统扫频式信号源设计

2020-12-16白林锋王泽华王应军

白林锋,王泽华,王应军

(河南科技学院 信息工程学院,河南 新乡 453003)

在超声粉末筛分系统中,换能器的共振频率主要取决于换能器的共振频率、环境温度、筛子的机械结构以及耦合程度。实际应用中,只有在共振频率附近工作时,换能器才能获得最大的机电转换效率和最佳筛分效果。受筛网结构、环境温度、换能器与筛网的耦合程度等因素的影响[1-5],当某个参数发生变化时,换能器的谐振频率会随之发生变化。如果超声驱动信号的频率固定,则换能器容易工作在失谐状态。此时,换能器输出的超声振动幅度会大大降低,且换能器容易发热和损坏,减短换能器的使用寿命,影响细粉筛分的效率。

1 电路设计

扫频式超声筛分系统信号源电路设计原理,如图1 所示,由扫频电压发生器[6-7]和精密压控振荡器[8]组成。中心频率自修正电路检测换能器负载电流,单片机在一定频率范围内对换能器扫描,负载电流达到极致时确定换能器的中心频率,并在此基础上控制三角波发生器和精密压控振荡器产生扫频超声波信号驱动功率放大电路工作。

1.1 扫频电压发生器

为了提高信号源输出精度,扫频电压发生器电路由STC15F2k63S2 单片机、16 位D-A 转换器DAC8562以及积分电路组成,电路原理如图2所示。其中,DAC8562 的4、5、6、7、8 引脚与单片机IO 连接[9-10],VREF 引脚接1/2 电源电压,单片机控制通道A 输出。

扫频电压发生器有扫描模式和扫频模式两种工作状态。当工作在扫描模式下,单片机输入的数据从0~65 525 范围内变化时,DAC8562 的VOUT引脚理论上输出0~5 V 电压。当压频发生器[11-12]工作在扫频模式下时,VOUT输出周期为T 的方波信号。经过积分电路处理可以得到最大电压为Vmax和最小电压为Vmin的三角波压控信号,其波形仿真图如图3 所示。

当电容C1充电时,充电电压由DAC8562 提供;当电容充到Vmax时,开始放电,同时通过单片机输入数字信号控制DAC8562 模拟输出为低电平,电容开始放电;当电容电压放电到Vmin时,通过单片机控制数模转换芯片输出高电平对电容进行充电。如此反复,电容电压为一个扫频电压经过R2输出。设A 点电压为Va,那么VO开路时,Va=VO,有:

充电时间和放电时间之和为T,Vmax和Vmin同时是LM131 所需电压范围。式(1)中,Va=Vmax时,充电时间为T-t放电。式(2)中,此时电容的电压为Vmax,其中Vmin已知,可以求出电容放电时间t放电,因此可以求出式(1)中VOUT的输出高点平时的电压。这个电压可以通过STC15F2k63S2 输出数字信号给DAC8562 芯片经过数模转换得到。

1.2 精密压控信号源

精密压控信号源精密压控信号源由LM131 组成,其外部电路如图4 所示。

在电容Ct充电时,设V0为电容Ct初始电压值,Vu为电容充满终止电压值,Vc为任意时刻电容Ct的电压,则:

换能器的谐振频率一定,因此f已知、t1已知,可以求出VL的电压约等于输入电压[13]。因此,让输入电压以VL为中心,在Vmax和Vmin范围扫描。

2 中心频率自动锁频和自动修正方法

在筛分生产过程中,超声筛分系统信号源输出频率应保持与换能器的谐振频率一致,才能使系统筛分效果最佳。因此,扫频式信号源的中心频率应该及时进行修正。根据换能器特性,当驱动的功率信号与换能器谐振频率一致时,换能器谐振,此时换能器负载电流最大,可以让扫频电压电路工作在扫描模式输出一定范围的电压,控制精密压控振荡电路输出一定范围的扫频描信号,同时利用单片机内部定时器监测换能器电流变化。当判断换能器的电流达到极值时,确定中心频率并锁定。自修正电路见图5,由取样电阻、幅度检测器和单片机内部A-D 组成。

中心频率自修正分为换能器谐振频率扫描锁定和自动修正两种工作方式。为了提高系统锁定效率,扫描锁定分为开机和正常工作两种状态。正常工作期间,每隔一段时间进行1 次,用来确定与换能器谐振频率相一致的中心频率。自动修正方式在筛分生产过程中实时进行。在此工作方式下,单片机实时监测信号源频率,并与中心频率比较,同时调整扫频电压发生器,使压控振荡器输出的信号频率始终与中心频率一致。它的工作方式程序设计流程如图6 所示。

通过检测电压值判断该换能器是否工作在谐振频率下,把电压值转换为单片机可识别的模拟信号,通过AD转换后,利用极值判断法实现频率锁定。系统自动对换能器扫频的过程中,首先系统利用直接频率合成技术产生一个频带宽度为W的信号f对换能器负载扫描,f覆盖现有筛分换能器谐振频率。设扫频信号源初始频率为f0,步进频率Δf,在W内超声波电源驱动筛分换能器。频率扫描过程中,有:

式中,n为带宽W内频点数量,n=W/Δf。当检测电路检测到恒流源端电压极小值u0min时,确定i,则fi=f0+iΔf即为换能器谐振点f01,扫描结束。筛分换能器在恒流源供电状态下,驱动电路端电压与频率对应关系如图7 所示。

当Wf0+iΔf≥W时,扫频结束,通过单片机C语言程序排序求极值。考虑直流电压传感器电路时间延迟td,实际锁定fi=f0+i×Δf+td×vf,自动锁频总时间为T=W/v0,其中fi精度为步进频率Δf。Δf取值越小,fi精度越高。系统找到fi后,单片机控制DA 转换模拟量,从而控制压频转换器输出的扫频信号源电路产生频率fi,使超声波驱动电路输出的频率刚好为超声波换能器的谐振频率,从而完成自动锁定操作。

3 应用测试

应用中信号源要求扫频输出为25~35 kHz,精密压控振荡电路中Rt、RL和RS分别为22 kΩ、8.2 kΩ 和4.7 kΩ,Ct和CL均为22 nF。此时,扫频电压发生器输出电压范围在2.2~3.3 V。当时间为5 ms 时,可求出Vi。根据电路设计需要,为了得到中心电压为2.7 V±0.5 V 的100 Hz 三角波信号,单片机需要每5 ms 发送一次数据。

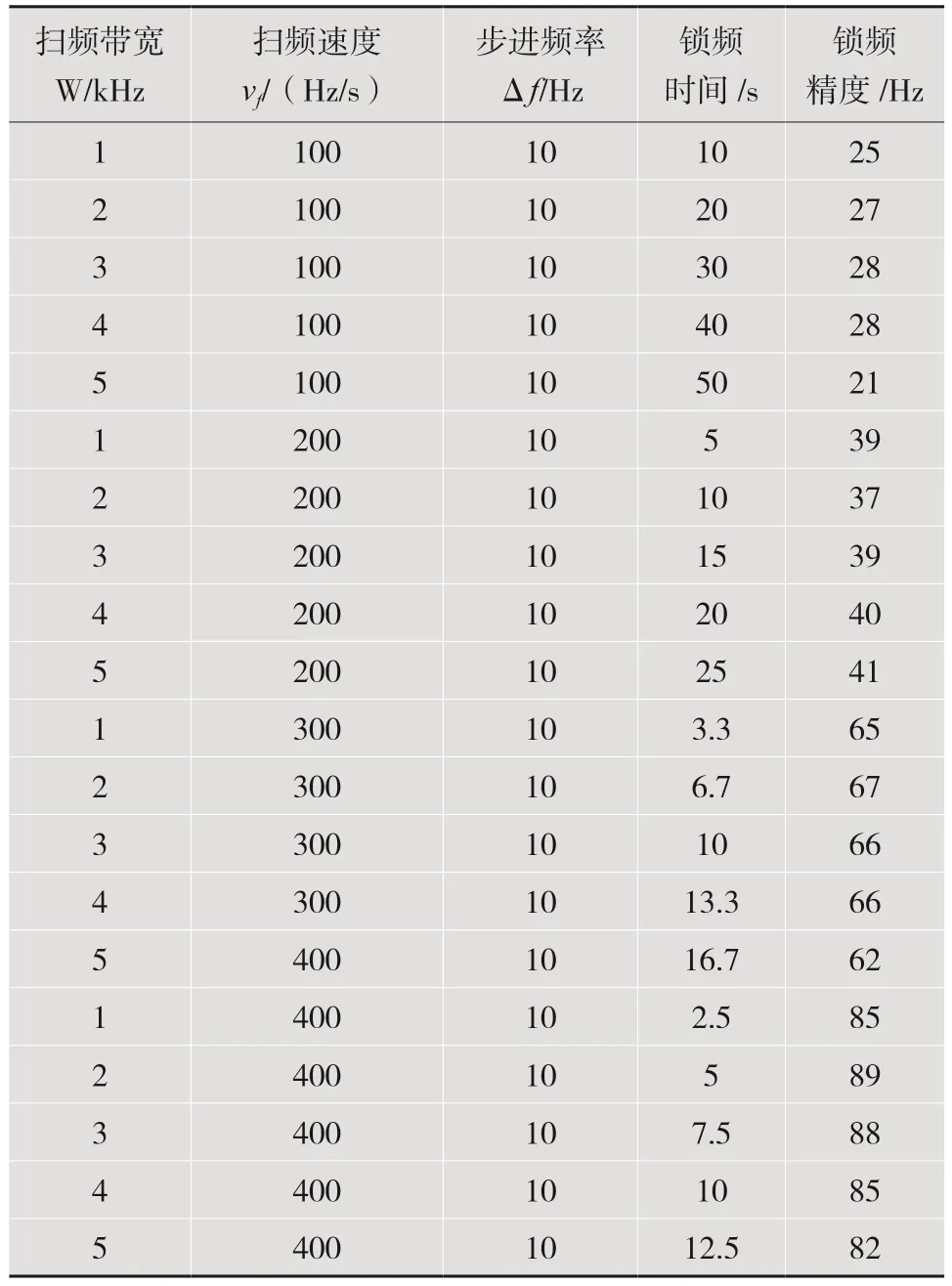

频率锁定一般发生在超声筛分系统在首次筛分系统开机或更换换能器时进行,选择不同扫频范围W、扫频速度vf和步进频率Δf对自动锁频时间和锁频精度影响较大。不同W、vf、Δf对应的锁频时间和锁频精度,见表1。考虑到超声波换能器的串联谐振电路参数匹配和筛分换能器实际应用频率,频率锁定操作中为了缩短锁定时间,Δf1取50 Hz,扫描速度v1为200 Hz/s。锁定完成后,输出频率与换能器谐振频率误差小于30 Hz,锁定换能器谐振频率总时长小于10 s。

在超声筛分系统正常工作情况下,频率修正不是随时发生。实际应用中,当换能器谐振频率发生较大温漂进行自动频率修正时,频率修正期间Wa一般选择在1 kHz 范围内。一旦发生偏离值触发修正,系统自动修正小于10 s。由于修正频率范围窄,修正期间超声波电源输出功率平稳度达到90%以上(修正期间功率下降不大于10%),完全满足超精细物料筛分要求。

换能器谐振频率锁定时间为2 h 自修正1 次。经应用测试,在自动锁定和自动修正后,信号源中心频率与换能器谐振频率误差在30 Hz 以内,达到了实际应用要求。实测数据见表2。

表1 锁频时间与精度

表2 扫频式信号源中心频率与换能器实际误差

4 结语

扫频信号源采用D-A 转换电路、精密压控振荡电路以及单片机内部A-D 电路,利用换能器谐振频率自锁定方法,使得信号源中心频率跟踪精度高、锁定时间短,有效解决了筛分用超声波电源在扫频工作模式下中心频率的漂移问题。