小型堆安全壳抑压系统优化分析

2020-12-15侯华青熊友强董海防辛培培

侯华青,熊友强,董海防,游 凡,章 军,杨 卓,辛培培

(武汉第二船舶设计研究所,湖北 武汉 430064)

目前国内小型堆的结构采用紧凑布置,安全壳自由容积较传统反应堆安全壳小,且设计基准工况下不考虑喷淋系统。因此,为降低安全壳设计、制造及壳内设备鉴定的要求,参照沸水堆设计及运行经验,可采用抑压系统在LOCA后短期内快速降低安全壳峰值压力[1]。由于小型堆从反应堆设计、一回路设计及安全壳等设计与沸水堆存在较大差异,需对有无抑压系统的安全壳内发生LOCA后的热工响应进行敏感性分析[2],并针对不同抑压系统配置方案下LOCA后的安全壳热工响应进行敏感性分析[3],以得到最优配置方案。

抑压水池系统大量应用于沸水堆,目前国内尚无抑压水池实际工程应用经验。小型堆的结构采用紧凑布置,安全壳自由容积较传统反应堆安全壳小,且设计基准工况下不考虑喷淋系统可用。因此,为降低安全壳设计、制造及壳内设备鉴定的要求,本文采用包含抑压水池模块的安全壳,并采用满足工程需求的安全壳热工响应程序GOTHIC对海上浮动小堆的抑压水池系统进行合理优化。

1 理论模型

带有抑压水池模块的安全壳由安全壳钢壳、干井、湿井水池、湿井气空间及反应堆堆坑组成[4]。该系统干井空间布置有核岛主要系统及设备,系统中湿井的下部充满水,上部为气相空间,湿井和干井通过多根抑压管连接。抑压管进口布置在干井底部,出口布置在湿井水池底部,抑压管在与湿井水空间接触的不同高度处开有多个小孔。该系统能在事故早期快速抑制安全壳压力的升高,从而降低安全壳壳体的设计压力并对事故后安全壳及壳内系统起保护作用[5]。

理论模型为GOTHIC程序自带,相关模型根据实验数据进行修正完善。由于压差,干井内的高温高压蒸汽通过抑压管进入湿井水池,蒸汽与水发生快速冷凝,该过程对抑制安全壳压力升高起关键作用。蒸汽与水的冷凝份额ε由蒸汽在水池中的行程及蒸汽与水的温差决定[6]:

ε=εZεT

(1)

εZ=(zP-zJ-0.01)/1.0h

(2)

εT=(Tsat(P)-TP-0.1)/5.0

(3)

式中:εZ为冷凝行程因子;εT为冷凝温差因子;zP为水池液面标高;zJ为抑压管底部标高;h为抑压管长度[7];Tsat(P)为蒸汽饱和温度;Tp为液相水温度[8]。

2 分析程序及主要假设

2.1 分析程序

安全壳热工响应程序GOTHIC是美国电力研究院(EPRI)委托NAI(数值应用公司)开发的通用安全壳热工水力分析程序,可分析一回路失水事故、二回路系统管道破裂事故、安全壳温升等工况,且附加氢气模块,可分析安全壳内的氢气燃烧工况[9]。GOTHIC以9方程[10]计算多相流,包括气相流、液相流与分散流,其中气相流是蒸汽与非凝结气体混合物。GOTHIC提供了2种空间网格分割法:方型网格,可细分集合结构,如一维、二维及三维;单一控制体网格。本文采用GOTHIC分析LOCA工况下安全壳干井、湿井水池及湿井气空间的压力及温度瞬态。

2.2 主要假设

1) 破口位置

破口为安全壳干井空间下部冷管段发生双端剪切断裂,这种断裂将导致冷却剂从破口两端毫无阻碍地喷放而没有内部相互作用。

2) 质能释放数据

事故短期对安全壳压力挑战最大的事故工况为冷管段双端断裂事故,一回路、压力容器、稳压器中的高温高压水通过破口在喷放阶段迅速释放进入安全壳,安全壳压力在极短时间内迅速升高,将会对安全壳的完整性带来极大挑战[11]。本文对某堆型冷管段发生双端断裂进行分析,分析中破口质能释放数据采用RELAP5程序计算。出于保守考虑,对初始功率、初始水装量、一回路冷却剂温度及压力等适当增加惩罚裕量,得到了冷管段双端断裂累积释放的质量及能量[12],如图1所示。

3) 安全壳初始条件

安全壳内空气的初始条件如下:初始压力p0=0.110 MPa(绝对压力);湿井水温及空气初始温度T=45 ℃;安全壳内干井及湿井初始相对湿度取10%。

图1 冷管段双端剪切断裂破裂累积释放质量及能量Fig.1 Cumulative release quality and energy of double side shear fracture rupture for cold leg

4) 安全壳结构参数

(1) 自由容积

自由容积[13]是安全壳的总体积减去结构的体积[14](混凝土结构、反应堆冷却剂系统、箱体等)。

(2) 传热系统

安全壳内传热系统按照以下保守考虑进行模拟:不考虑安全壳内热构件的吸热;中短期阶段不考虑钢质安全壳的导热;考虑湿井水对干井进入湿井蒸汽的冷凝[15]。

5) 安全壳建模

采用GOTHIC程序对有抑压水池的安全壳进行建模。质能释放数据以边界条件输入,安全壳干井空间、湿井水池及湿井气空间采用三维网格划分,抑压管采用流体流道进行模拟。所建模型如图2所示。

图2 带有抑压水池的安全壳的GOTHIC模型Fig.2 Containment model with pressure suppression pool by GOTHIC

6) 抑压水池网格优化分析

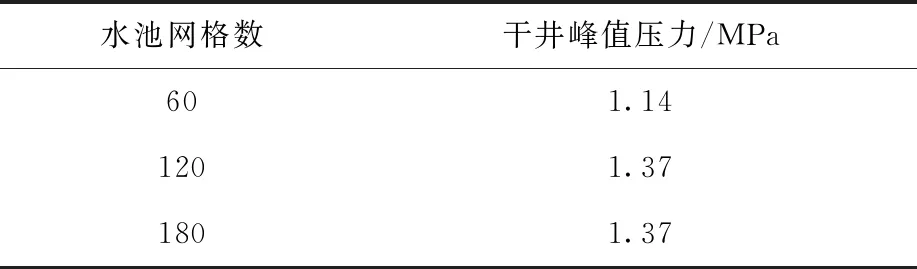

通过抑压管进入水池的蒸汽与水发生快速冷凝,冷凝份额对分析结果影响很大。为准确模拟水池中蒸汽与水的冷凝过程,采用三维网格对水池进行划分。水池网格划分越细,分析结果越接近真实工况。但由于网格划分越细,计算代价越高,因此需进行水池网格敏感性分析。不同网格划分下安全壳干井的压力峰值列于表1。由表1可看出,采用120和180网格数,安全壳干井压力峰值差异很小,故后续按照水池网格数120进行容量论证分析。

表1 不同网格划分下安全壳干井的压力峰值Table 1 Pressure peak of containment dry hole under different meshing

3 安全壳抑压系统优化分析

通过对有无抑压水池模块以及抑压水池不同配置下LOCA后的安全壳抑压效果进行对比分析,开展紧凑堆安全壳容量论证分析。

3.1 有无抑压水池模块的对比分析

无抑压水池模块的安全壳压力在LOCA后10 s内迅速升高到4.49 MPa,而有抑压水池模块事故后的压力峰值为0.95 MPa,对比分析说明抑压水池在事故后短期阶段能快速抑制安全壳压力升高。

综上所述,对于紧凑型堆型设计,由于安全壳空间较小,为降低事故后安全壳压力,需增加抑压水池模块。

3.2 抑压水池优化分析

根据对沸水堆抑压水池系统、GOTHIC理论手册及验证手册的调研,结合实际工况从以下3个方面对抑压系统进行敏感性分析:抑压管截面积、开口间距、安全壳干井湿井体积分配比。

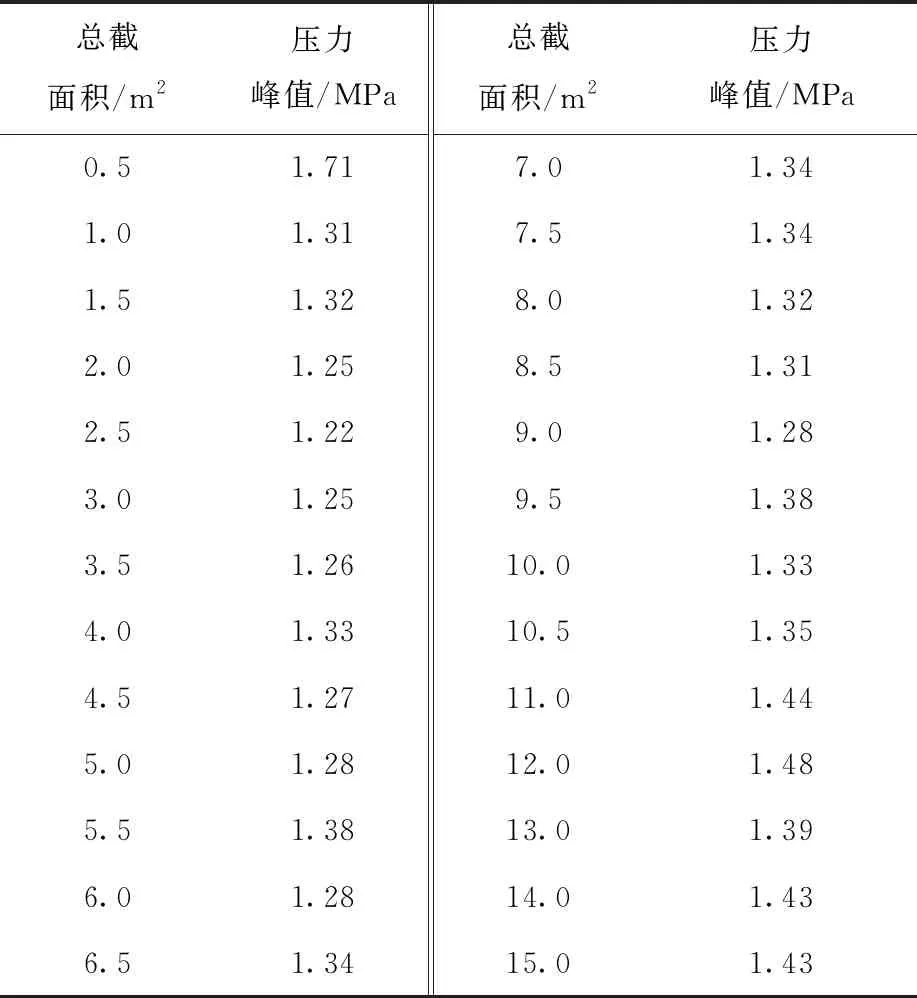

1) 抑压管总截面积

抑压管总截面积不同会导致事故后从干井进入湿井水池的蒸汽流量不同,进而影响干井压力。假设抑压管总截面积为0.5~16 m2,分析不同总截面积下安全壳压力的变化。不同抑压管总截面积下安全壳干井压力峰值列于表2。由表2可见,总截面积为2.5 m2时,LOCA后安全壳干井压力峰值最低,因此,后续容量论证方案中抑压管总截面积采用2.5 m2。

表2 不同抑压管总截面积下的安全壳干井压力峰值Table 2 Containment dry hole pressure peak under different total cross-sectional areas of pressure suppression tube

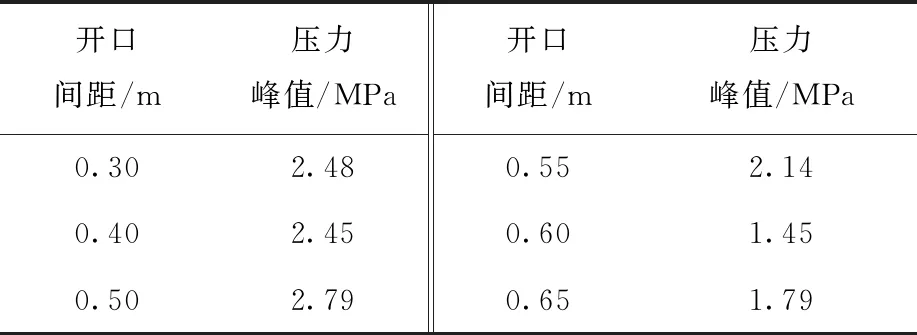

2) 抑压管开口间距

抑压管插入湿井水池开口有3个,开口间距对事故后干井压力峰值有影响。LOCA后事故初期大量蒸汽进入干井空间,由于抑压水池对压力的抑制,干井压力在事故后10 s内达到峰值,开口间距不同会影响蒸汽在水中的冷凝份额。不同开口间距下的干井压力峰值列于表3。由表3可见,开口间距为0.6 m时干井压力峰值最小,因此,后续容量论证方案中采用抑压管开口间距为0.6 m。

表3 不同抑压管开口间距下的安全壳干井压力峰值Table 3 Containment dry hole pressure peak under different opening pressure suppression tube spacings

3) 安全壳干井、湿井体积分配优化分析

安全壳总体积一定,干井、湿井水池及气空间体积分配对事故后干井压力峰值的影响也很大。本文先通过敏感性分析确定湿井气空间体积(V气)与水体积(V水)最优体积比,然后固定该体积比,改变干井自由容积,分析论证该紧凑堆型体积比分配最优方案。

不同湿井气空间与水体积体积比及不同干井自由容积下安全壳干井压力峰值分别列于表4、5。由表4、5可知,湿井气空间与水体积体积比为1.0和干井自由容积为360 m3时干井压力峰值最低。

表4 不同湿井水体积与气空间体积比的干井压力峰值Table 4 Containment dry hole pressure peak under different ratios of wet well water volume and air space

4 安全壳抑压系统优化方案结果分析

通过对有无抑压水池模块及不同抑压水池配置方案下LCOA后安全壳干井峰值压力的分析论证得到如下最优抑压方案:抑压管总截面积2.5 m2、抑压管开口间距0.6 m、湿井水体积与气空间体积比1.0、干井自由容积360 m3。

表5 不同干井自由容积下的干井压力峰值Table 5 Containment dry hole pressure peak under different dry hole free volumes

图3 最优方案下LOCA后安全壳压力Fig.3 Containment pressure after LOCA under optimal solution

最优方案下LOCA后安全壳干井及湿井压力曲线和湿井水池温度示于图3、4。从图3可看出,事故后0.7 s安全壳干井出现第1个峰值压力,干井与湿井之间有较大压差,干井大量蒸汽进入湿井被冷凝成水,干井压力逐渐降低,由于进入水池的不可凝气体及未被冷凝的蒸汽进入湿井气空间,湿井压力逐渐升高。由于破口高温高压流体的释放及干井与湿井之间的压差逐渐降低,安全壳干井压力升高直至出现第2个压力峰值0.95 MPa,由于破口质能释放不断降低,安全壳压力在第2个峰值点后逐渐降低。事故后期,水池水温升高导致进入湿井的蒸汽冷凝份额变小,干井压力缓慢增加。由于进入水池蒸汽气泡与水的剧烈冷凝过程,不同位置水温稍有差异,且同一位置水温变化较大,事故后1 h,水池水温达到150 ℃。

图4 最优方案下LOCA后湿井水池温度Fig.4 Wet well poll temperature after LOCA under optimal solution

5 结论

本文针对海上浮动小堆抑压系统进行了优化设计分析并进行了敏感性分析,从理论及工程上对不同抑压水池配置下失水事故后的安全壳压力峰值进行了对比分析,得到了适合紧凑堆抑压水池模块的最优配置方案。分析表明,紧凑堆采用抑压水池模块能在事故后显著抑制安全壳压力升高。通过对抑压水池模块配置进行敏感性分析及优化配置,可使事故后安全壳压力峰值在可接受范围内(压力峰值不超过1.4 MPa)。采用优化方案后的抑压系统能大幅降低安全壳设计、制造及壳内设备鉴定的要求,为紧凑堆设计提供了依据。