基于预见性巡航的重型卡车质量估计系统设计

2020-12-15曹学自李军伟姜世腾阚辉玉聂林同李连强

曹学自, 李军伟*, 姜世腾, 阚辉玉, 聂林同, 李连强

(1.山东理工大学交通与车辆工程, 淄博 255049; 2.一汽解放青岛汽车有限公司, 青岛 266200)

PCC系统是重型卡车在高速公路行驶的一种新型的卡车巡航控制系统,与传统的定速巡航控制系统不同,预见性巡航控制系统根据T-box存储的地图数据获取前方的道路信息,结合车辆自身动力学模型,计算出适合前方道路行驶的经济扭矩和档位来达到节约燃油的目的,是一种变速巡航控制系统。重型卡车的质量作为卡车预见性巡航控制系统的一个重要输入计算参数,影响着卡车预见性巡航控制系统的性能。

目前中外众多学者对于道路车辆的质量估计算法进行了较为详细的研究。文献[1]采用带遗忘因子的递推最小二乘(recursive least squares, RLS)算法结合车辆纵向动力学模型对半挂车辆的质量和道路坡度进行联合估计,通过TruckSim建立的路面模型进行仿真分析。虽然有较好的估计效果,但是在仿真时将车辆模型和道路模型进行了理想化处理,无法适应复杂的天气和道路状况。文献[2]和文献[3]基于卡尔曼滤波和车辆纵向动力学模型对轿车的质量和道路坡度进行联合估计。其中,在忽略空气阻力和滚动阻力的前提下,文献[2]对于车辆的质量估计算法,通过MATLAB进行了软件仿真,没有充分考虑实车的实际行驶状况。文献[3]通过实车测试来分析水平路段和综合路段的算法可靠性,试验数据显示在估算前期有较大误差,误差在10%左右,并且估算结果收敛速度较慢。文献[4]基于递推最小二乘法和车辆纵向动力学模型研究道路车辆的质量估计算法,并针对某款SUV车辆进行实车验证,实验结果在预测前期有较大的实验误差,并且收敛速度较慢。文献[5]利用GPS定位获取道路坡度来估计车辆质量,实车实验的结果误差较小,估计的精度较高,但是由于过于依赖GPS定位,当遇到定位不准确或者定位失效的状况会使质量估计算法失效。重型卡车的加速度是估计卡车质量的一个重要参数,传统的质量估计算法依赖于加速度传感器的精度,当传感器位置摆放不合理或者在严重颠簸路况下将影响加速度传感器的精度甚至将导致加速度传感器失效,严重影响车辆质量的估算精度。为了满足预见性巡航控制系统对重型卡车质量的估算精确,保证卡车在高速道路上安全经济行驶,设计了基于卡车动力学模型的质量估算系统和基于高精地图的卡车质量估算系统,两种方法互为补充,进一步提高了系统的可靠性和卡车质量的估算精度。

1 质量估计算法

1.1 重型卡车受力分析及动力学方程

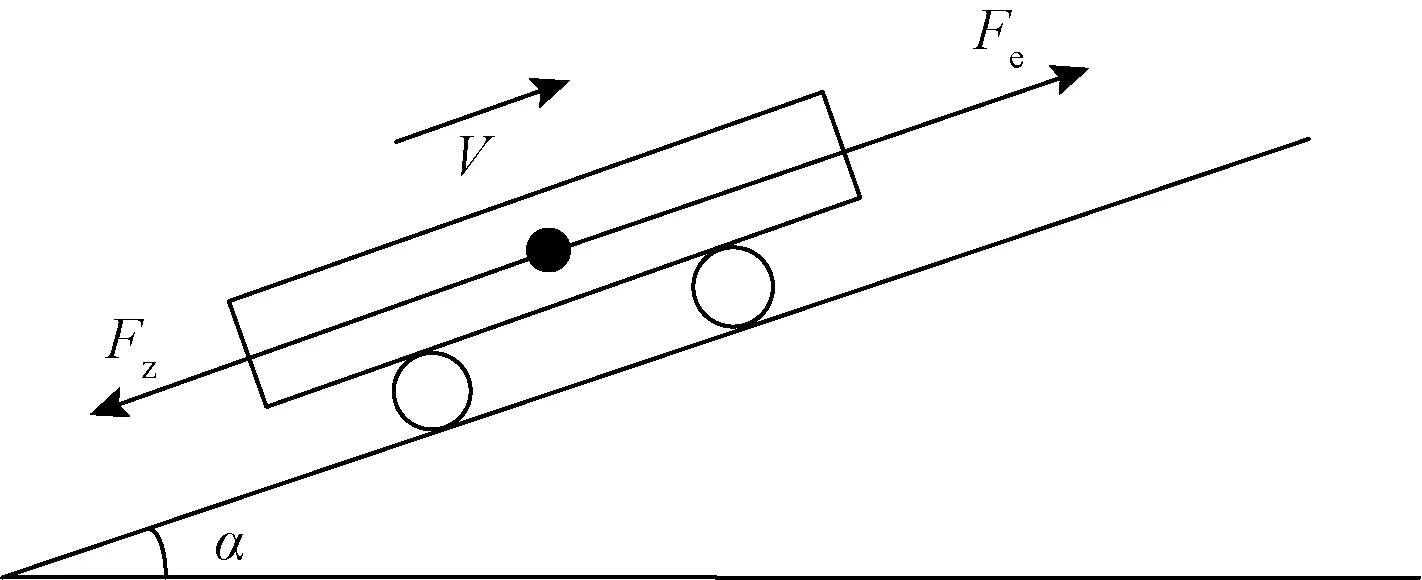

在对重型卡车进行质量估计时,将卡车看作一个整体,当卡车在坡道上行驶时,在行驶方向上对其进行受力分析,如图1所示。根据受力分析得到卡车的动力学公式为

Fe-Fz=ma

(1)

式(1)中:Fe为卡车的驱动力,N;Fz为卡车在坡道上行驶的阻力,N;m为卡车的质量,kg;a为卡车的加速度,m/s2。

重型卡车在道路上行驶的阻力有风阻、坡道阻力、滚动阻力等,其中坡道阻力在下坡时为驱动力,并且高速公路的道路坡度值较小,坡度的余弦值近似为1,进而得到重型卡车在高速公路上行驶的动力学方程为

Fe-Ff-Fi-Fw=ma

(2)

式(2)中,Ff为卡车受到的滚动阻力,N;Fi为坡道阻力,N;Fw为风阻,N。

根据图1,在平均坡度相等的一段高速道路上,假设卡车司机未踩油门和刹车,由于重型卡车在较短的时间段内的速度变化不大,并且卡车的风阻与其他阻力相比数量级较小,可得:

(3)

Fez=λv2

(4)

式(2)可写为

(5)

式(5)中:Ttq为卡车的需求扭矩,Nm;α为道路坡度;v为卡车的当前车速,km/h;r为卡车的车轮半径,m;g为重力加速度,m/s2;ig、i0、η、λ、μ为常数,分别为变速器的传动比、主减速器的传动比、传动系统的机械效率、总的风阻系数及轮胎与地面的摩擦系数。

图1 重型卡车坡道方向上的受力分析

1.2 基于加速度的卡车质量估计

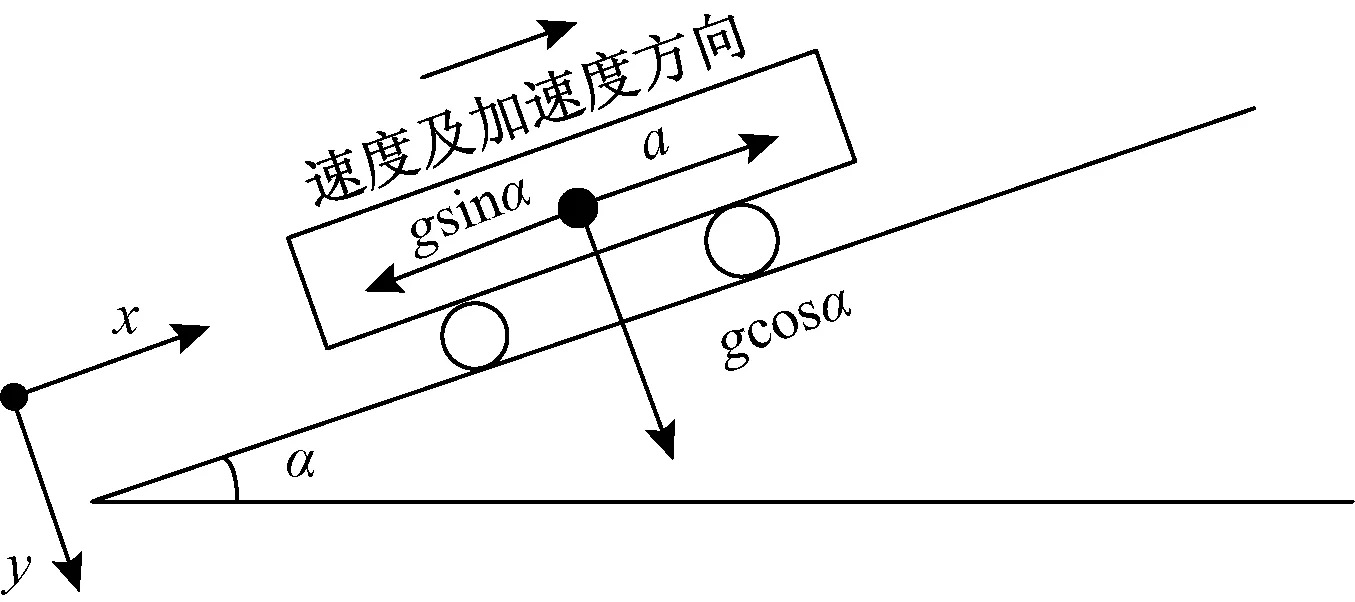

该方法的前提是卡车完全由预见性巡航控制系统操作控制,驾驶员不进行制动踏板或者油门踏板的动作。卡车的加速度通过加速度传感器MXP7205VF获取,其测量原理如图2所示。重型卡车在坡道上行驶时,x轴和y轴分别为卡车的速度方向以及垂直于坡道的方向,加速度传感器获取的实际值为

aVF=a+gsinα

(6)

式(6)中:aVF加速度传感器获取的加速度,m/s2。由于加速度传感器输出信号中混杂的尖峰噪声以及随机噪声会对数据的分析产生影响,因此需要对加速度传感器信号进行低通滤波处理,以获得准确的加速度。

根据从加速度计获取的加速度,由式(2)、式(5)和式(6)可以得到卡车的估计质量m1为

(7)

图2 加速度传感器测量原理

1.3 基于高精度地图的卡车质量估计

T-box内部存储着中国高速道路的高精度地图数据,根据GPS定位系统可以获取当前卡车位置的道路坡度。重型卡车的预见性巡航的原理为恒扭变速,并且重型卡车风阻对卡车的影响较小,因此在卡车司机未踩油门和刹车的前提下可以近似地将重型卡车看作在高速道路上匀加速或者匀减速行驶。设定某个时间间隔t,取t时刻前后的两个车速值v0和v,可以得到:

a=(v-v0)/t

(8)

根据式(2)、式(3)、式(6)可以得到卡车的估计质量m2为

(9)

式(9)中道路坡度通过GPS定位系统获取。

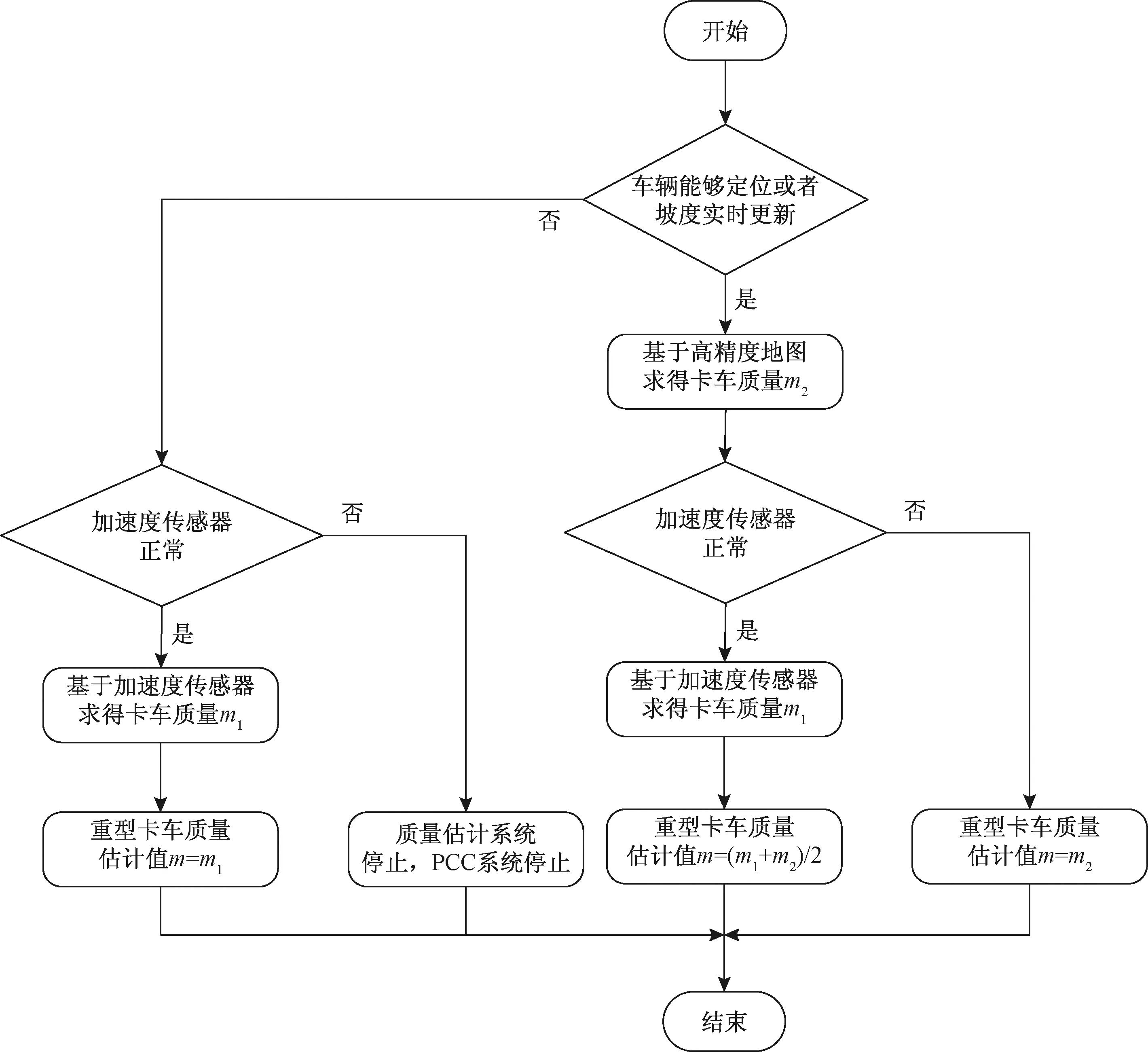

1.4 卡车质量估计算法流程

在PCC系统正常运行的前提下,将两种质量估算方法相互配合使用,可提高重型卡车的质量估计精度,减小质量估计的误差。当加速度传感器失效时,高精度地图可以准确地提供道路坡度数据,此时采用高精度地图数据估算卡车质量。采用高精度地图数据估算卡车质量时,可能会出现卡车不能定位或者坡度更新不及时的状况,因此可利用加速度传感器对卡车质量进行精确估算。重型卡车质量估计算法流程如图3所示。

图3 质量估计算法流程

1.5 质量估计的归一化最小均方算法

对卡车进行质量估算时,风阻的变化、发动机扭矩的波动以及加速度本身等因素将使得质量估计值的结果产生波动和噪声,因此需要对质量估计的结果进行进一步处理,通过NLMS滤波算法,使重型卡车的质量估计结果达到最佳。

在NLMS算法中,权向量迭代公式为

R(n)=FT(n)W(n)

(10)

W(n)=[w0(n),w1(n),…,wN-1(n)]Τ

(11)

F(n)=[f(n),f(n-1),…,f(n-N+1)]Τ

(12)

E(n)=D(n)-R(n)

(13)

(14)

式中:W(n)表示n时刻自适应滤波器的权系数;N为自适应滤波器的长度;F(n)、R(n)和E(n)分别为滤波器的输入量、输出量和误差量;D(n)为期望值;u为NLMS算法的步长因子,控制着算法的稳定性和收敛性,φ的取值范围为[0,1],是防止因FT(n)F(n)过小而导致步长值过小设置的特殊值。

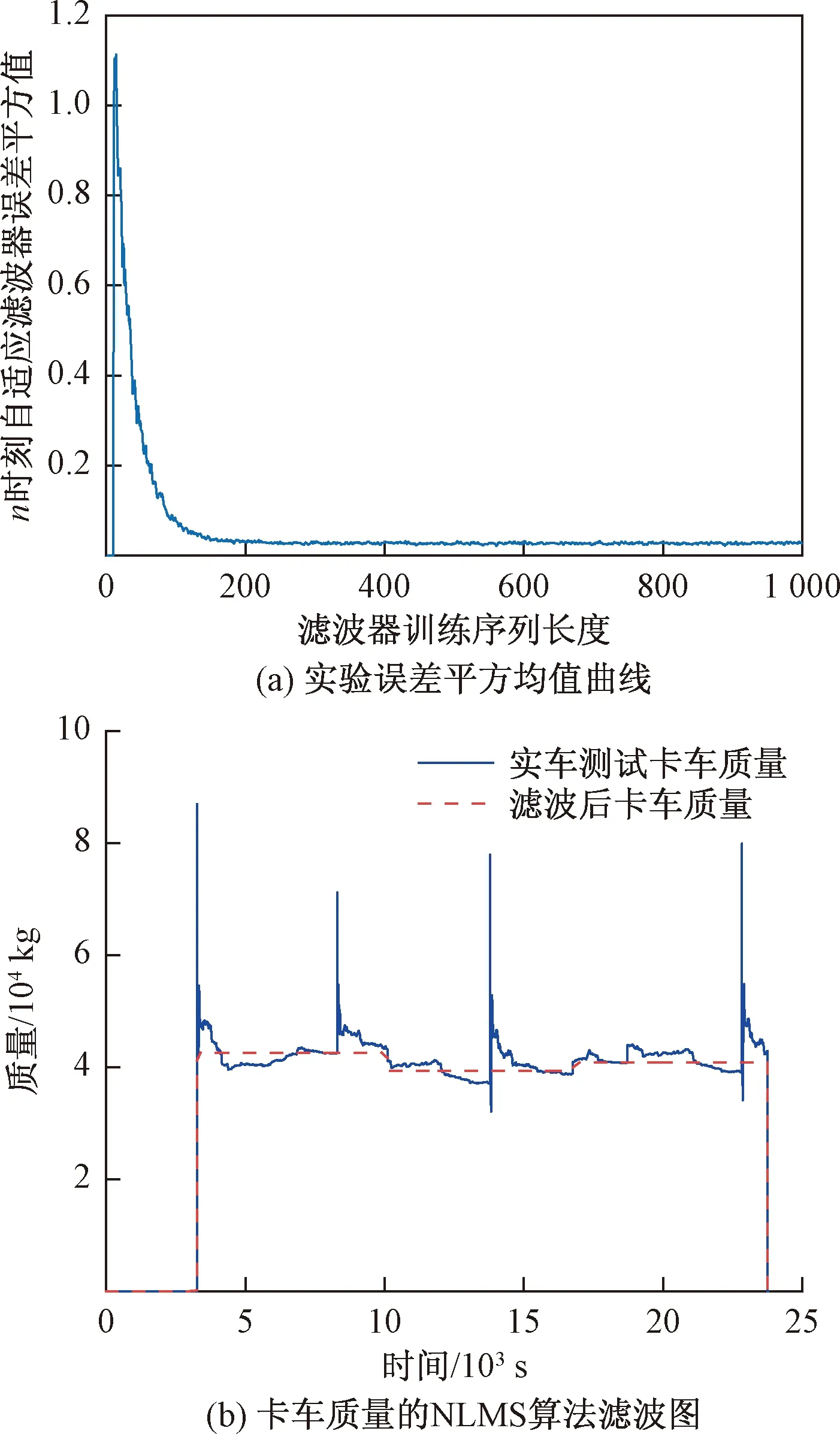

取步长因子u=1,取滤波器训练序列长度值N=1 000,然后从未采用NLMS算法的质量估计系统中选取一部分实际质量数据,通过NLMS算法进行滤波,得到的结果如图4所示。图4(a)为NLMS算法得到的误差平方的均值曲线,可以看出NLMS算法收敛速度较快,在迭代100次左右时开始收敛,并且稳态误差也较小,适用于质量估计系统;图4(b)为实车的质量值与经过NLMS算法后的质量估计值的比较曲线,可以看出NLMS算法能够对卡车质量值进行有效的滤波,可以消除质量数据值的尖峰噪声,提高了质量估计数据的平稳性。

图4 NLMS算法仿真曲线

2 重型卡车质量估计系统

2.1 质量估计系统结构框架

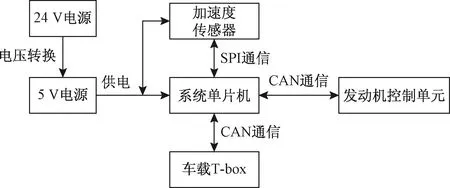

重型卡车质量估计系统的核心为MXP7205加速度传感器和恩智浦(NXP)的S32K144单片机。单片机通过SPI总线实时获取加速度传感器测得的加速度,并从CAN总线上获取发动机扭矩、发动机转速、车速及道路坡度等数值,经过质量估算算法获取重型卡车的质量。质量估计系统结构框图如图5所示。

图5 质量估计系统结构

重型卡车的电池电压为24 V,而单片和加速度传感器需要的供电电压为5 V,因此需要将24 V电源转化为5 V稳压电源给质量估计系统供电。加速度传感器用于测算重型卡车的加速度,并通过SPI总线将加速度数据发送到单片机。T-box用于车辆的定位,并且T-box内部存储了高精度地图信息,可以通过CAN总线向单片机传输道路坡度。ECU为发动机控制单元,用于提供卡车发动机的转速、扭矩及卡车车速等信息。

2.2 系统硬件电路

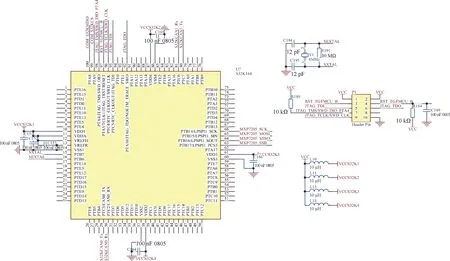

2.2.1 S32 k144及周围电路

S32 k144是NXP推出的一款32位高精度超低功耗单片机,采用Cortex-M4F内核,带有FPU和DSP功能,适用于通用汽车和高可靠性工业应用,其外围电路主要包括复位电路,外部时钟电路以及JTAG仿真接口电路[6]。单片机及周围电路图如图6所示。

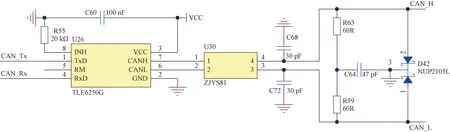

2.2.2 CAN总线接口电路

图7所示为CAN总线接口电路,包括CAN总线收发器(TLE6250G)以及CAN共模抑制器(ZJYS81)。在CAN_H和CAN_L与地之间并联了一个47 PF的电容C64,可以过滤掉CAN总线上的高频干扰信号,同时在CAN_H和CAN_L与地之间加了一个双向瞬态抑制二极管D42,可以抑制总线上的瞬变电压[7-8]。R63和R59构成CAN总线的终端电阻。

图6 单片机及周围电路

图7 CAN总线通信硬件接口电路

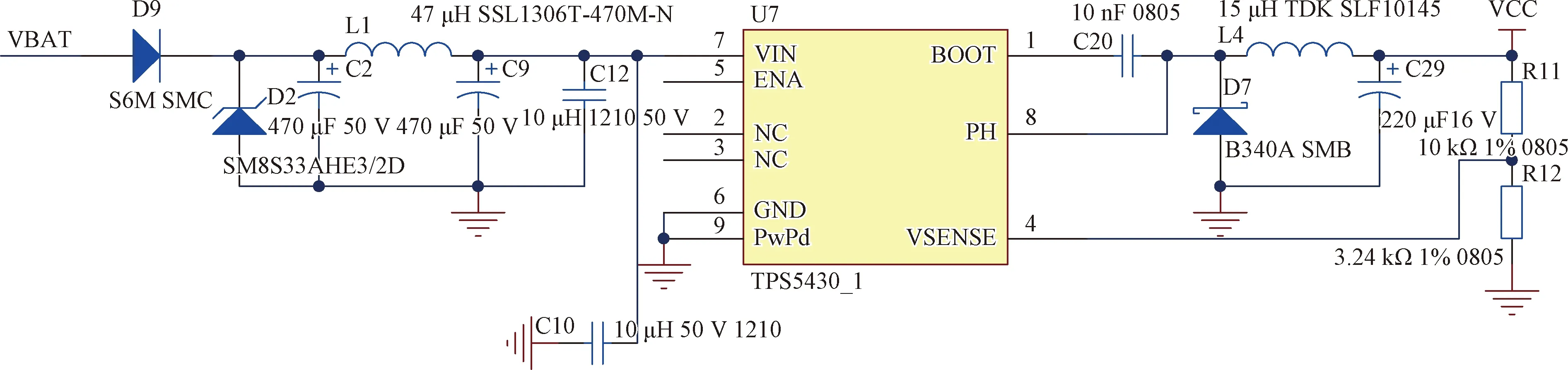

2.2.3 电源电路

在质量估计系统中,S32K144所需的供电电压为5 V,重型卡车蓄电池能够提供24 V电压,所以需要一个电压转换电路将24 V电压转换成5 V电压给单片机供电。图8所示为质量估计系统供电电路图。电路左端为起始端,端口处连接一个整流二极管D9,可以阻挡电流中混杂的交流电。SM8S33AHE为瞬态抑制二极管D2,简称TVS,它是一种二极管形式的高效能保护器件,可以吸收二极管两极间的瞬态高能量,将两极电压箝稳定在一个安全值,可以有效保护电路中的精密元器件[9]。电感L1和电容C9并联成LC滤波电路,其作用是隔离负载与电源的噪声。TPS5430是电压转换芯片,其输出电压由R11和R12决定,将R11设计为10 kΩ,R12设计为3.24 kΩ,可以将12 V电压转换成5 V电压输出。

图8 供电电路图

2.2.4 加速度传感器电路

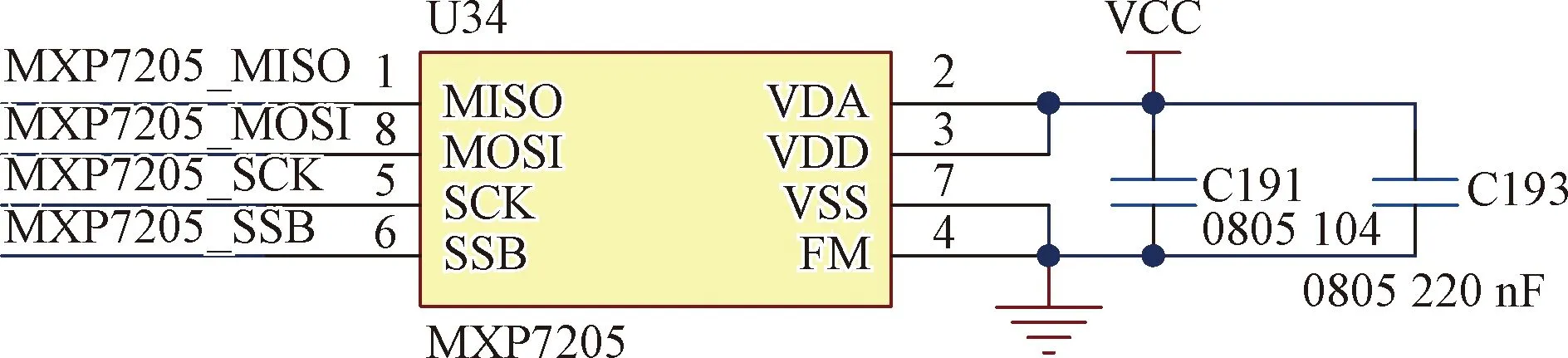

选用的加速度传感器为两轴传感器,型号为MXP7205VF。传感器与单片机的通信方式为SPI总线通信,工作电压范围为4.5~5.25 V。MXP7205内部已经配置好SPI接口,只需要设计供电及电源滤波电路,并将加速度传感器的SPI接口与单片机SPI接口相对应。电路图如图9所示。

图9 加速度传感器电路

2.3 质量估计系统建模及代码集成

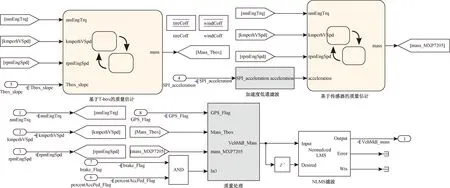

为了提高质量估计系统的代码质量,避免人工手写代码造成的失误,并减少质量估计系统的开发周期,方便系统后期的调试和维护,在对重型卡车的质量估计系统进行设计时通过Simulink搭建策略模型,并通过自动代码生成技术生成嵌入式代码写入到系统控制器当中[10-11]。利用Simulink的代码自动生成技术生成嵌入式代码并且与系统单片机的底层驱动结合,用于质量估计系统实车测试。模型的输入量为发动机的输出扭矩、重型卡车的实时车速、发动机的转速、加速度传感器测量的加速度、从T-box获取的道路坡度、油门踏板开度及GPS标志位等。因为质量估计系统要放在预见性巡航控制系统中运行,所以在油门踏板开度为0并且卡车在PCC系统控制下时,质量估算策略才会执行。控制器从SPI总线获取卡车加速度,从CAN总线获取发动机转速、车速、发动机扭矩及道路坡度信息等,经过算法处理获得重型卡车的估计质量。质量估计系统策略模型如图10所示。

图10 质量估计算法模型

图10中,模型的输入量为nmEngTrq、kmperhVspd、rpmEngSpd、Tbox_slope、SPI_mperssVehSpd、GPS_Flag、brake_Flag、percentAccPed_Flag,分别为卡车的发动机的扭矩、卡车实时车速、卡车发动机的转速、高精度地图道路坡度、加速度传感器测得的加速度数据、GPS标志位、制动踏板标志位和油门踏板标志位,tireCoff和windCoff分别为试验卡车的滚阻和风阻系数。当重型卡车在高速公路上成功定位时,GPS_Flag为1。重型卡车质量估计系统正常工作的前提是卡车受PCC系统控制行驶,因此需要驾驶司机松开制动踏板和油门踏板,即制动踏板标志位和油门踏板标志位为1。由于加速度传感器测得的加速度(SPI_ acceleration)数据值有很多尖峰噪声并且不稳定,因此需要在“加速度低通滤波”模块对加速度值进行低通滤波处理,得到稳定的加速度数据(acce-leration)后输入到模型中的“基于传感器的质量估计”模块用来得到重型卡车的估计质量(mass_MXP7205)。“基于T-box的质量估计”模块能够根据T-box传输的道路坡度数据来估算重型卡车的质量(mass_Tbox)。然后“质量处理”模块根据卡车的定位情况以及加速度传感器的异常情况来估算重型卡车的质量。为了进一步得到稳定准确的质量估计值,需要对“质量处理”模块输出的卡车质量值进行NLMS算法滤波,将卡车质量值作为“NLMS滤波”模块的输入信号,将延时7个抽样的卡车质量值作为“NLMS滤波”模块的期望信号,将质量值信号滤波后得到质量估计系统的输出质量(VehMdl_mass)[12]。

3 质量估计系统实车测试

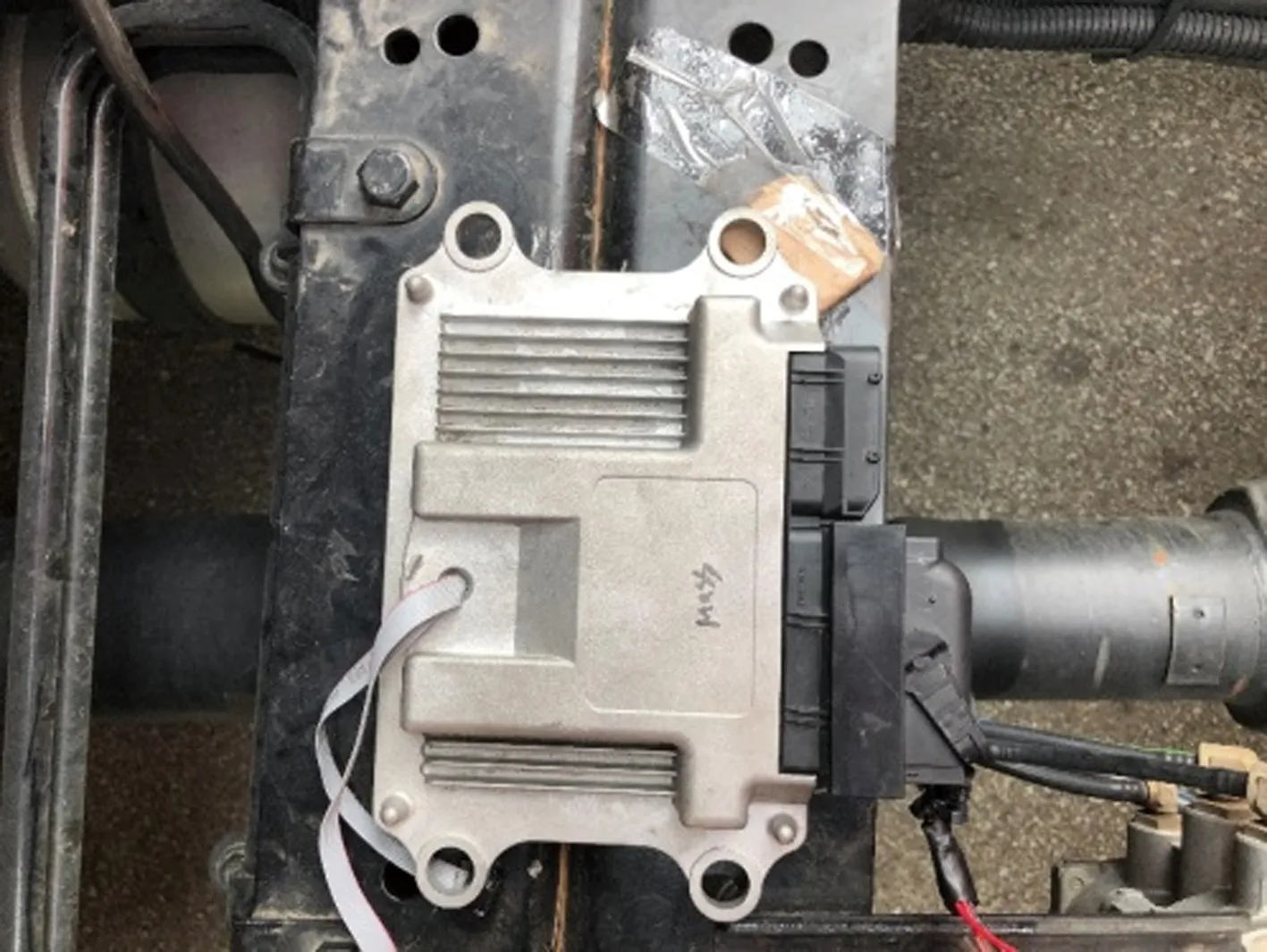

为了进一步检验重型卡车质量估计系统的可行性以及质量估计算法的合理性与准确性,以一汽解放青岛汽车有限公司的某款重型卡车为载体对质量估计系统进行高速道路上的实车试验。测试时将带有加速度传感器的系统控制器固定在驾驶室后方车梁桁架上,安装时控制器纵向与车的方向是平行的,而且控制器最大限度地保证紧贴在车架上,保证控制器与桁架在水平面平行,减少加速度值测量的误差,保证系统测量的准确性。系统控制器安装如图11所示。

图11 系统控制器安装示意图

对重型卡车的载重测试分为空载测试、半载测试以及满载测试。试验车的车头质量为8 400 kg,拖带的空挂质量为6 000 kg,试验车车头允许的拖挂总质量为40 000 kg。在进行空载测试时,重型卡车只加空挂,没有另外的负载。进行半载以及满载测试时,需要配重若干个质量为3 500 kg的载重块。

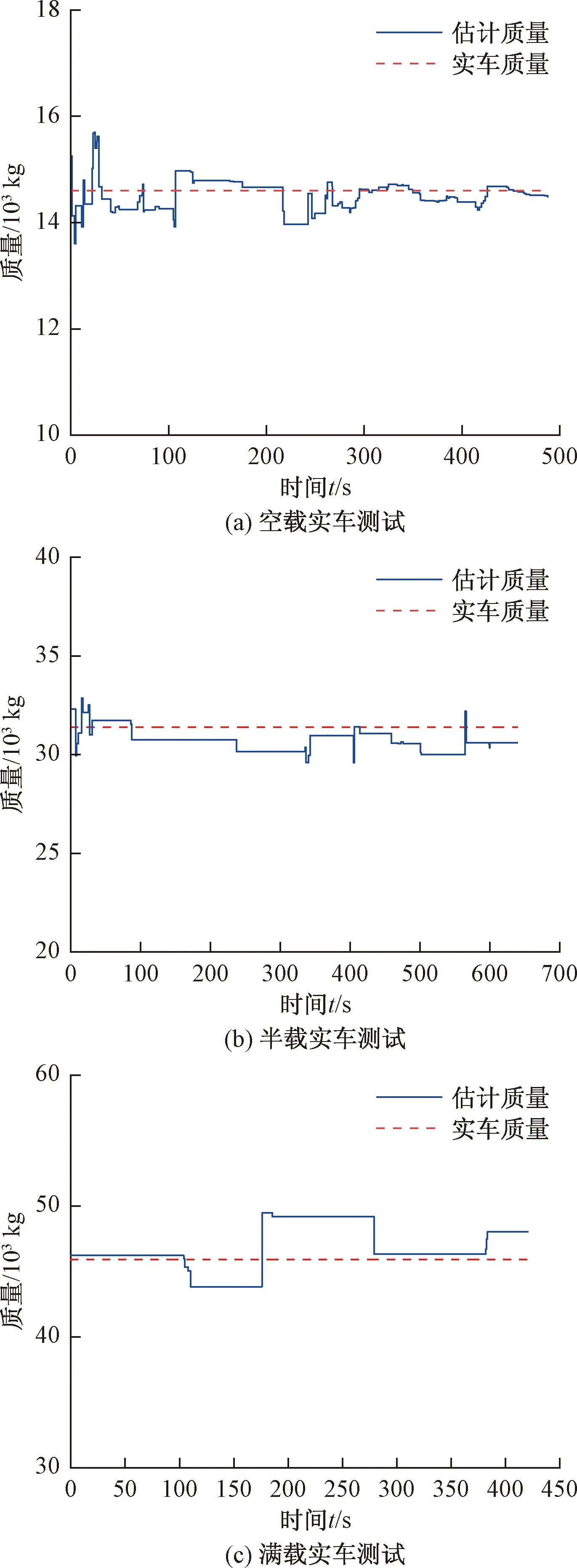

图12所示为质量估计系统的实车测试结果。图12(a)所示为重型卡车进行空载试验时的测试数据结果。卡车的空载质量为14 400 kg,测试结果的最小值13 600 kg,最大值为15 700 kg,测试载重的最大误差为8.33%。图12(b)所示为重型卡车进行半载试验时的测试数据结果。给重型卡车配重5个质量块,实际半载载重为31 400 kg,测试时得到的载重最小值为29 600 kg,最大值为32 900 kg,测试载重的最大误差为5.73%。图12(c)所示为重型卡车进行满载试验时的测试数据结果。测试时给重型卡车配重9个质量块,测试满载的卡车实际载重为45 900 kg,根据测试得到的数据结果,质量估计系统得到的试验载重最大值为49 500 kg,载重最小值为42 300 kg,测试载重的最大误差为7.84%。

图12 质量估计系统实车测试

根据实车测试结果分析可以看到,由于被测车辆行驶道路状况的不同以及车身振动对系统的影响,试验得到的卡车质量会随着时间产生波动变化,与实际的卡车质量比较会产生一定的误差,随着卡车质量的增加,质量估计系统计算出的质量波动越平缓。相比传统的质量估计算法,采用设计的质量估计系统估算的卡车质量有较好的收敛性,通过加速度传感器和高精度地图的结合能够较好地克服复杂的道路和天气状况对质量估算系统的影响,保证了质量估计系统的时效性和准确性。本文设计方法能够对卡车质量进行精确估计,估计的误差控制在9%以内,符合PCC对卡车质量精度的设计要求。

4 结论

(1)设计的重型卡车质量估计系统能够与重型卡车整车系统匹配。高精度地图与加速度传感器相互配合,进一步提升了系统的可靠性,提高了质量估计精度,减小了估计误差。

(2)以车辆纵向动力学模型为基础制定的质量估计算法,在估算重型卡车的质量时,有合理的理论基础。采用的NLMS算法能够对卡车质量进行有效的滤波,进一步稳定了卡车的质量估计值,增加了系统的准确性。质量估计算法通过Simulink建模,并利用代码自动生成技术集成嵌入式代码,避免了人工手写代码造成的失误,并减少质量估计系统的开发周期,方便系统后期的调试和维护,提高了质量估计算法的代码质量。

(3)对质量估计系统进行实车测试,根据得到的数据结果可以看出质量估计系统所估算的卡车自重误差能够控制在9%以内,设计的计算策略符合要求,设计的重型卡车质量估计系统满足预见性巡航控制系统的要求,可以将质量估计系统加装在重型卡车的预见性巡航控制系统中。