浅析布桑加水电站引水系统压力钢管制作与安装

2020-12-15畅建庆

畅 建 庆

(中铁七局集团第三工程有限公司,陕西 西安 710032)

1 概述

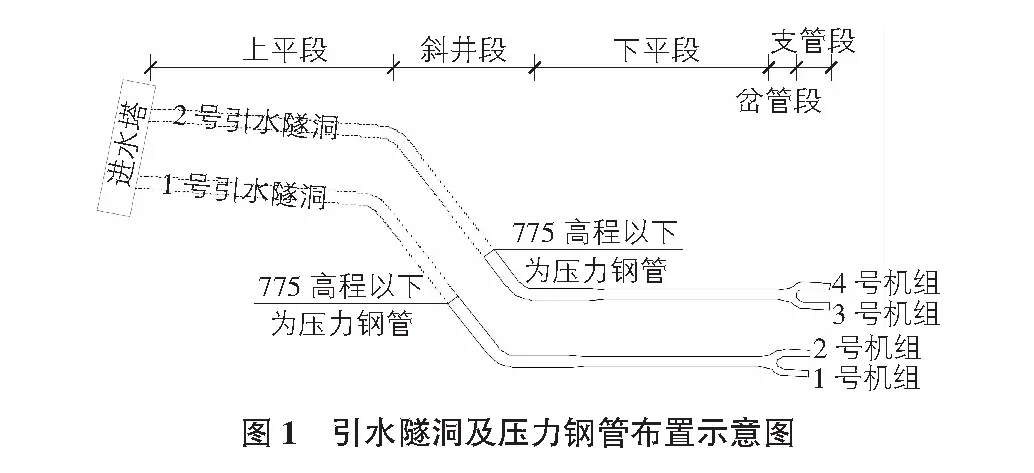

布桑加引水式水电站位于卢阿拉巴河上游,该水电站机组采用两管四机联合供水方式。水电站引水系统工程1号引水隧道斜井段长119.3 m、2号引水隧道斜井长115.8 m,两条斜井与水平地面的夹角均为53.13°。斜井高程775 m以上为隧洞混凝土衬砌段,高程775 m以下为压力钢管段。压力钢管采用2管4机的布置形式,压力钢管回填混凝土由斜井段、下平段、岔管段和支管段构成,始于引水隧洞斜井段末端,斜井775 m高程以上为隧洞衬砌段,775 m以下为压力钢管回填混凝土段。斜井下半部、下弯管、下平管、岔管、支管为内衬钢管,外包混凝土结构。引水道由两条压力隧洞后接地下斜井压力钢管、钢岔管及四条支管组成。主管与支管通过Y型岔管连接。压力钢管主管内径6.7 m~5.2 m,支管内径3.4 m。钢管材质为Q345R,主管道壁厚22 mm~32 mm,支管道壁厚26 mm,加劲环厚度为20 mm,总工程量为2 273.644 t,钢管均回填0.6 m厚的C20素混凝土,C20回填混凝土方量8 725 mm3(见图1)。

2 施工组织

2.1 总体安排

压力钢管下料、卷制在国内完成。在工地ZGGCZ2018-03标生产区建设钢管加工厂,在加工厂内完成钢管管节组圆、焊接、附件安装、大节拼装和防腐涂装等工作,出厂直管成品管节长度:主管4.8 m;支管7.2 m;岔管在国内钢管厂整体预拼装后,拆分成锥体形式运输至安装位置,在洞内进行拼焊。钢管管节的纵缝、环缝以及加劲环焊缝在加工厂内采用埋弧自动焊完成,钢管现场安装环缝采用手工电弧焊焊接。

2.2 材质要求

1)钢板应符合GB 713—2014锅炉和压力容器用钢板的规定,外观不可有对使用有害的瑕疵,表面的锈蚀等级应符合GB 8923.1—2011涂装前钢材表面锈蚀等级和除锈等级规定的C级及C级以上。

2)焊接材料的品种与母材和焊接方法相适应,本工程Q345R钢拟选用的手工焊焊条为E5015,埋弧焊焊丝牌号为H10MnSi,焊剂为HJ402。所有到货的焊材均应具有出厂合格证书。

3)涂装材料。重点关注涂料特性、配合比、使用设备、保管办法等内容。

2.3 施工顺序

钢管制作→钢管组装→钢管现场运输→钢管安装→焊缝质量检查→焊后消应处理→钢管防腐。

3 施工技术

3.1 钢管制作

1)压力钢管制作分三步进行,在国内完成钢板的采购、验收,钢管钢板的划线、下料,钢管瓦片的卷制和单节钢管的预组装与标识。经过海路及陆路运输抵达布桑加水电站项目。瓦片叠放在型钢拼装的托架上,防止运输过程产生变形。钢管瓦片运抵布桑加水电站钢管加工厂,在加工厂设置的组圆平台进行组圆,单节纵缝焊接,并安装、焊接加劲环。

2)按施工图和构件加工要求,做出各种加工符号、基准线、眼孔中心等标记,并按工艺要求预留加工余量,然后用油漆(或其他材料)在样板上标识工程、构件及零件编号、零件规格、数量及标注有关符号;所用的样板,其误差不应大于0.5 mm。

3)钢板用自动、半自动或数控机进行切割,切割面的溶渣、毛刺和由于切割造成的缺口用砂轮机打磨。切割质量和尺寸偏差应符合JB/T10045.3(4)的有关规定。

4)钢板划线在下料平台上进行,划线下料时应考虑切割余量、焊缝收缩余量和对接缝间隙,有钢印、冲眼等缺陷的钢板不允许使用。划线时保证相邻管节的纵缝间隔大于板厚的5倍,且不小于300 mm;同一管节上相邻的纵缝或相邻管节的纵缝间距不小于1 000 mm。每个管节纵缝不应在横断面的水平及垂线上,与上述轴线间夹角应大于10°,其相应弧线距离大于10倍管壁厚度且不小于300 mm。

5)卷板工作在国内完成,管节单节钢管按照图纸卷制成2瓣~3瓣瓦片(主管3个瓦片,支管2个瓦片)。每个瓦片在钢板上按照展开准线标记,再卷制成瓦片。

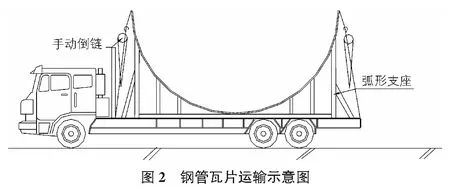

6)由于钢板卷制及拼装场地不在同一地点,在国内制造厂卷制的瓦片要运至布桑加水电站钢管加工厂。瓦片运输根据钢管直径大小制作好弧形托架,把瓦片放在托架上,防止运输过程中瓦片变形,并在运输过程中绑扎牢靠(见图2)。

3.2 钢管组装

1)组装场地占地面积约7 000 m2。主要设备有:1台起重量30 t,跨距为18 m的龙门式起重机,负责包括瓦片及成品钢管的卸车、组圆、组装、焊接及涂装等吊运工作;4台套焊台车分别用于钢管环缝、纵缝及加劲环的焊接;带托滚钢管台车2台用于喷砂和涂刷油漆。

2)焊材应按说明书规定温度进行烘焙和保管贮藏,贮藏室温不低于5 ℃,并设专人保管、烘焙和发放。焊接操作人员取得操作证后,持证上岗。

3)钢管的管节由瓦片组装而成,钢管组圆在钢管组圆平台上进行,检查测量钢管的上、下管口应平齐,其管口平面度应不大于2 mm。钢管纵、环缝对口错边量的极限偏差:a.纵缝:10%δ,且不大于2 mm;b.环缝:15%δ,且不大于3 mm。钢管对圆后,应满足下列要求:a.纵缝处的管口轴向错边量不大于2 mm;b.周长实测值与设计值差的偏差不大于±3D/1 000 mm;c.两相邻管节的周长差不可超过6 mm。

4)纵缝点焊后,在内壁加装具备调整功能的支承,通过调整,相邻两管口最大与最小直径之差不得超过4 mm,每端管口最少测量2对直径;钢管制作圆度偏差不应大于12 mm。

5)钢管纵缝焊接后,用弦长500 mm的样板检查纵缝处弧度,样板与纵缝的极限间距小于4 mm。并丈量两头管口的实际外周长,将数字标记在相应管口边缘部位。弯管角度极限偏差不应大于±1°。

6)加劲环安装。加劲环、阻水环与钢管外壁的局部间隙不应大于3 mm。加劲环、阻水环应预拼装后再与钢管组焊。施焊时应先焊分块加劲环的对接焊缝,后焊加劲环与管壁之间的角焊缝。加劲环、阻水环的对接焊缝应与钢管纵缝错开,并满足设计图要求,个别特殊情况也应错开200 mm以上。各环与钢管管壁间的组合焊缝为双面连续焊缝。

7)待安装加劲环和阻水环的管节应画出安装位置控制线,加劲环和阻水环拼装极限偏差:

a.加劲环和阻水环与管壁的垂直度:不大于0.02Hmm(H为加劲环高度),且不大于5 mm;

b.加劲环和阻水环平面与管轴线的垂直度:不大于12 mm;

c.相邻两个加劲环和阻水环间距极限偏差±30 mm。

8)大节组装与焊接。

a.大节制造的一般规定:大节制造是指将相邻两个单节钢管(纵缝、加劲环装焊、无损检测和管节总检合格后)组装成一个轴向高度约4.8 m的管段,减少安装时的吊装单元。大节制造在加工厂内完成。

b.大节制造的工序:底节钢管上管口调平(不平整度在2 mm以内)→管节摞装→环缝组装→验收→环缝焊接→外观和无损检测→管节防腐→运输。

c.大节制造的除了单节要求外,还应满足以下要求:直线段大节的母线直线度不大于L/1 000,且不大于5 mm。弯管段大节保证中心线上、下、左、右尽量一致,另外还应控制管轴夹角组装偏差。

3.3 现场运输

1)洞外运输。

钢管应分段运输,每段长度视钢板规格、运输设备、起吊设备由钢管厂确定。每段钢管上应用油漆标明编号、水流方向等,钢管运至工地后,在指定地点堆放。

2)洞内运输。

a.洞内岩石开挖完毕后,在钢管洞内用10号槽钢铺设钢管运输轨道,轨道间距斜井段按3.6 m设置,下平段主管内按3.0 m设置,支管段按2.0 m设置,固定在钢管洞底板上,槽钢轨道安设后采用插筋及混凝土浇筑的方式固定。

b.钢管由汽车运至引水洞进口后,用布置在施工支洞与主洞交叉处顶部起吊滑轮组配合10 t固定卷扬机卸车并吊装在钢管台车上,此时将压力钢管翻转90°,使管径朝着水流方向。管节洞内运输,用卷扬机分段拖曳至安设位置。

c.在隧洞上平段安放一台10 t卷扬机,作为斜井段牵引引水洞内钢管运输动力;在岔管下游侧布置一台5 t固定卷扬机作为岔管和变径管下游侧钢管牵引的动力;在施工支洞与主洞交叉处安放1台10 t卷扬机用以卸车和主管节翻身。

d.支管部分按7.2 m长大节运输,支管运至岔管部位后,利用岔管顶部的预埋锚钩将钢管卸至支管轨道上,利用布置在该处的5 t卷扬机拖曳支管至安装位置进行安装。

e.由于岔管段高程低于主管及支管段,因此支管运输前在岔管段位置搭建6 m×13 m的钢平台,便于支管的运输,两条支管段压力钢管全部运输完成后拆除钢平台,便于岔管段的安装,钢平台下部用φ48的钢管搭建基础,上部用6 mm厚的钢板拼装铺满,连接部位应焊接牢固。

3.4 钢管安装

1)钢管安装顺序:先岔管安装,再支管安装,后主管安装。在已验收合格的隧道断面洞内,根据设计图纸尺寸,在钢管洞内放出钢管安装的纵向中心线,钢管中心高程及各段里程点,并复核准确,做出标识。

2)预备好工具如钢支墩、钢托座、千斤顶、倒链、拉紧器、压缝器及量测工具等,并进行钢管运输轨道铺设及混凝土浇筑,岔管部位混凝土场平浇筑。

3)先安装岔管,岔管安装完毕后,做岔管水压试验(水压试验报专项方案),水压试验合格后泄压放水切割闷头,浇筑后以岔管为定位节分别向上下游安装下平段、支管转弯段及支管段钢管。

4)支管段钢管安装,通过起重设备从厂房进水口调入支洞内,通过台车运输从上游侧向下游侧安装。下平段钢管从施工支洞内运入,通过预先设置好的卷扬机及滑轮组等设备将钢管翻身后,放在台车运输从下游侧岔管对接处往上游侧安装。

5)斜井段如具备条件,可与下平段同时工,将斜井段钢管提前运入洞内,通过卷扬机将钢管拉入斜井段洞内,通过锚筋与钢管加劲环可靠焊接,将钢管固定在斜井洞内,待下弯段安设完毕并浇筑后,以下弯段为定位节由下至上依次安设斜井段钢管。主管和支管按照每14.4 m(二大节或三大节)为1个浇筑段,每安装一个浇筑段,检测验收后,即进行一次混凝土浇筑。

6)钢管的安装与混凝土浇筑采用分段交替进行的方式,转弯段全部安装完成后进行浇筑,后续每安装两大节浇筑一次。每安装完成一个浇筑段后,进行一次全面检查和调整,混凝土浇筑前,会同监理人进行一次中间验收,钢管的里程、高程及装配中心偏差均应符合规范要求。

3.5 焊接技术要求

1)钢管的纵缝、厂内明管环缝、凑合节合龙环缝;岔管管壁纵、环缝,加强肋板的对接焊缝,加强肋板与管壁相接处的对接和角接的组合焊缝为一类焊缝。

2)不属于一类焊缝的钢管管壁环缝;加劲环、阻水环瓦片的对接焊缝为二类焊缝。

3)不属于一、二类焊缝的其他焊缝为三类焊缝。

4)钢管一、二类焊缝坡口边缘30 mm范围内应用超声波检查和坡口经磁粉检测,不可有裂纹、夹层、夹渣或其他影响焊接性能的瑕疵,经检查合格后,方准施焊。

3.6 焊后消应处理

钢管焊接后,根据焊接工艺评定结果和工艺实际以及现场焊缝质量的稳定性,按DL 5017—2007压力钢管制造安装及验收规范第7章第7.2节焊后热处理工艺考虑岔管(特别是肋板和管壳的组合焊缝)和凑合节焊后消除应力处理方法。焊缝焊接完成后1 h保温(250 ℃~350 ℃)进行自然冷却。

3.7 钢管防腐

1)采用高压喷射法或抛射法进行除锈处理,所用磨料必须清洁、干燥、坚硬,粒径在0.5 mm~1.5 mm范围内。钢管除锈后,应用干燥的压缩空气(压力在0.4 MPa~0.6 MPa)将表面的尘埃吹净,压缩空气应经过滤,除去油和水分,或用吸尘器清除灰尘,焊缝处应无焊瘤、无棱角、无毛刺。

2)钢管内壁和垫层管外壁涂料:内壁涂料内容:a.内层:环氧富锌底漆,厚30 μm;b.中间层:超厚浆型无溶剂耐磨环氧,漆厚400 μm;c.外层(二道):超厚浆型无溶剂耐磨环氧,漆厚400 μm。技术指标如下:a.使用年限30年以上;b.抗拉强度4 MPa,抗压强度20 MPa,与钢板粘结强度大于2.0 MPa;c.硬度大于4H;d.干湿膜厚度比不小于70%;e.干膜厚度不小于830 μm;f.抗磨性0.2 mg/500c。外壁采取无机改性水泥浆,厚400 μm。

3)防腐处理工艺:喷射除锈→检验→底漆→检验→中间漆→检验→面漆→终验。

4 结语

本文结合布桑加水电站施工实际,重点阐明了对压力水管的制作与安装技术控制要素,通过工程顺利实施,证明采取的技术措施适当合理,达到了预期效果,对同类工程具有一定的借鉴和参考价值。