某山区桥梁桩基孔壁坍塌分析及处理

2020-12-15虞梦泽

虞 梦 泽

(福建省建筑科学研究院有限责任公司,福建省绿色建筑技术重点实验室,福建 福州 350025)

0 引言

山区的工程地质条件往往较为复杂,岩土工程勘察的资料与实际情况常常有所出入,从而导致桩基成桩质量难以控制,其中桩基础成孔过程中的孔壁坍塌就是施工中经常遇到的问题之一。孔壁坍塌易造成桩身夹泥、缩径甚至断桩,对工程质量造成严重影响。本文通过对某山区桥梁工程桩基检测数据的对比,分析了桩身缺陷的类型和范围并开挖验证,采用接桩方式修复缺陷部分,为因孔壁坍塌导致的桩基质量问题提供了工程经验和处理思路。

1 工程概况

某工程主桥上部结构采用三跨变截面预应力混凝土连续箱梁,桥梁采用单箱双室断面。中墩下设置矩形承台,承台长7.6 m,宽7.6 m,高2.5 m;承台下设置4根直径1.8 m 的钻孔灌注桩基础,桩基设计为摩擦桩,施工工艺为冲击成孔灌注桩,桩长70 m,桩底持力层为④粉质黏土层。

桥址上部多为冲洪积、坡残积层所覆盖,下伏基岩为石炭系林地组(Cl)石英砂岩。据区域地质资料及地质调绘,桥址区附近无大的区域构造分布,桥址区未发现新构造及活动断裂,桥位场地较稳定。2号桥台所处位置工程地质情况如表1所示。

表1 工程地质情况表

场地地表水不发育,地下水主要为赋存于卵石土层、粉质黏土层中的孔隙型潜水及赋存于基岩中的裂隙水,富水性较弱,二者存在一定的水力联系。地下水位埋深8.4 m。

2 声波透射法检测

本工程采用超声波法检测桩身质量情况,抽检比例为100%。声波透射法是对基桩无损检测的一种重要手段,这种方法是在基桩内预埋声测管道,根据声波脉冲波穿越基桩时的参数(声时、声速、频率、能量及PSD值)来反映构件缺陷的存在。超声波的反射情况因缺陷的不同性质与不同大小而异,这种差异在时间域上并不明显,很难辨别出来,但是在频率域上却很明显。因为声波的固有频率不变,所以超声波各波束干扰融合的影响在频率域内较小,通过修正以后,能做到频率域的特征只与混凝土缺陷的性质有关[1]。

桩基施工完成14 d后进行声波透射法试验,其中2号桥台2-3号桩存在严重缺陷,声波检测剖面结果见表2。

表2 声波透射法检测结果

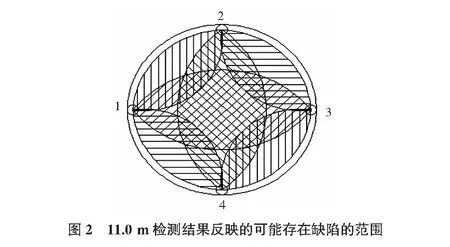

该试桩波形严重畸变的异常声测线在8.60~12.20深度范围内均有分布,桩身完整性应判别为Ⅳ类。根据规范中声波检测剖面的覆盖范围初步分析两个典型剖面见图1,图2[2],其中阴影部分为可能存在缺陷的范围。

3 钻芯法验证与桩身缺陷的分析

桥梁桩基础的特点是数量少、承载力大,其施工质量的要求远高于建筑桩基。传统的判别分析方法认为,从声波透射法检测结果中桩身在10.20 m~11.90 m附近应存在全截面缺陷范围,属于断桩。对于如此严重的缺陷情况,应在原桩位重新打桩或在对应位置补桩。但又因其长度较长,直径较大,重打和补桩的经济成本和时间成本极大。为验证缺陷的范围和类别进而为设计提供修复或补桩方案,受业主委托采用钻芯法钻取混凝土芯样。本次钻芯法根据规范均在距离桩身中心10 cm~15 cm附近开孔,最深钻芯至26.30 m,均因芯样侧面见钢筋痕迹,确定取芯轨迹偏离桩身,停止钻芯,共钻取3个孔。3个孔取出的芯样均呈长柱状、连续且胶结好,均未见夹泥或离析的情况。已取出芯样的完整性可判为Ⅰ类。芯样如图3所示。

4 开挖验证

灌注桩常见的完整性缺陷类型有断桩、夹泥、离析、集中气孔、裂缝等。试桩的检测结果中钻芯法表明桩身中部混凝土连续未存在缺陷,而声波透射法中却判定Ⅳ类桩,两种检测方法得到的结果南辕北辙。值得庆幸的是本工程桩身的缺陷位置相对较浅,且桩周土质为硬塑粉质黏土,在干燥情况下强度尚可。经专家论证,采用人工挖孔方法开挖至缺陷位置,以明确缺陷的类型并修复。

本工程桩身直径1 800 mm,为保证操作空间和人员安全,开挖了上部0 m~5 m直径4.5 m、下部5 m~12 m直径为3.6 m的孔洞。桩身采用风镐破除,钢筋笼采用电焊割除。桩身开挖形成的基坑如图4所示。

0.0 m~8.7 m的桩身质量均符合设计要求。开挖至8.8 m附近,发现桩身存在部分夹泥情况。泥土范围覆盖了1号声测管周边位置,导致超声波在1—1,1—2,1—3剖面严重畸变,如图5所示。随着开挖的继续进行,夹泥部分逐步扩大,部分区域钢筋笼保护层明显不足,桩身钢筋直接与桩周土体接触,部分层面桩身混凝土颜色呈棕黑色,与原桩身浅灰色混凝土差异较大,强度明显降低,如图6所示。开挖至10.3 m附近夹泥部分扩大至桩身的一半以上,且其中1号、2号、4号共3根声测管周边均为泥质包裹,部分桩身钢筋笼直接暴露在土体中,桩身夹泥部分面积约52%,导致超声波在所测6个剖面均无法传播,如图7所示。

5 原因分析

针对2-3号桩开挖所发现的桩身质量缺陷情况,主要缺陷表现形式为夹泥,而夹泥的直接原因是孔壁坍塌。综合地质资料和施工记录,该桩桩身钢筋笼连续,缺陷位置上下的混凝土质量均符合设计要求,桩身夹泥部分仅存在于桩身某一段,且连续分布,并随着深度增加呈逐步增大之势,12 m左右桩身混凝土恢复正常,可排除成桩过程中的孔壁坍塌因素。桩身施工过程中虽采用护筒,但长度仅为5 m。施工过程中,由于混凝土供应问题,分多次浇筑,浇筑间隔期超过1 h。故综合分析本次桩身质量问题是因灌注过程中孔壁坍塌导致的。

孔壁坍塌的原因分孔壁内外压力差、桩侧土体遇水软化和机械物理作用共三类。本次孔壁坍塌的直接原因是土体遇水软化,桩侧第②层可塑~硬塑粉质黏土在长期浸泡下软化,崩解,导致大量土体崩解坍塌至桩孔中,在钢筋笼的阻滞下主要分布在桩身某一方向上。一般情况下,大规模的孔壁坍塌会伴随着孔内水位的突然变化,但本工程桩灌注时由于灌注多次间隔,间隔期间无专人关注孔内情况,未及时发现灌注间隔期的孔壁坍塌现象。而冲孔灌注桩因实际孔径相对设计较大,特别是对于如此长的桩,充盈系数难以计算,也难以从充盈系数推断混凝土浇筑情况。

6 处理措施

针对2-3号桩的检测和开挖验证结果,根据设计单位的指示,在清理了桩身夹泥和邻近劣质混凝土后,进行接桩处理。为加强接桩处桩身强度,在桩身中心增加高1 000 mm、直径为800 mm的芯钢筋笼,主筋植入原混凝土桩身200 mm,采用10根直径18 mm的三级钢,箍筋间距100 mm。中心补强的同时,主钢筋笼同原设计要求,声波管采用焊接方式重新接至桩面,接桩部分混凝土强度提高2级[4]。

桩身混凝土达到强度要求后,再次采用声波透射法对桩身进行检测,各检测剖面波列图均无异常,接桩部位波形正常,无畸变,检测结果表明接桩效果良好。

7 结语

桩基孔壁坍塌事故易造成桩身夹泥、缩径甚至断桩,对工程质量造成严重影响。基于工程实例的分析和验证,得出如下结论:

1)采用声波透射法能够快速且有效的检测出因孔壁坍塌导致的夹泥等桩身缺陷;

2)钻芯法作为直接法,虽能反映桩心位置芯样的桩身完整性和缺陷,但对非桩心位置的局部缺陷存在系统性盲区;

3)对于发现的桩身缺陷,应结合多种检测方法以最终确定桩身存在的问题,进而为补强和修复提供依据。