FCC 装置催化剂再生过程蒸汽CO2 排放因子研究

2020-12-15田涛白凌云杜永鑫

田涛,,白凌云,杜永鑫

(1.中石化炼化工程(集团)股份有限公司,北京100101;2.中国石油大学(北京),北京102249)

1 背景

炼油生产企业既是能源消耗大户也是温室气体排放大户,随着应对气候变化工作的不断深入,核查炼油企业温室气体的排放量日益重要。目前,国内大量第三方机构开展了炼油企业的碳核查工作,按照燃烧排放、工艺排放和能源间接排放等排放源计算企业法人主体为边界的温室气体排放量,其中,能源间接排放一般包括企业外购的热力、蒸汽、电力产生的CO2排放。2014年国家发改委发布《中国石油化工企业温室气体排放核算方法与报告指南(试行)》对炼油行业开展企业级的碳排放核查明确核算方法,其中,对热力的CO2排放因子规定“应优先采用供热单位提供的CO2排放因子,不能提供时,按0.11 t CO2/GJ计”。蒸汽作为炼油厂不同工艺装置之间能量连接的载能工质,承担着装置间以及装置与动力站之间热量输入/输出作用,核算蒸汽作为热力供应的CO2排放因子可以更加准确核算炼油装置的CO2排放量。炼油厂外购的蒸汽一般由炼油企业的自备电站提供,炼油企业自备电站所产蒸汽CO2排放因子的核算方法应按照供热比分摊热电联产过程燃煤排放的CO2排放量[1],并以此计算热力的CO2排放因子。炼厂工艺装置消耗的蒸汽来源复杂,不仅有自备电站提供蒸汽,许多工艺装置也会利用自身余热产生蒸汽,工艺装置所产的蒸汽除满足装置自身使用外,大量输送到企业蒸汽管网当中。核算工艺装置消耗蒸汽产生的CO2排放量,需要计算企业不同蒸汽来源的CO2排放因子。

因此,炼油企业的蒸汽CO2排放因子计算较为复杂,不仅要考虑自备电站所产蒸汽的CO2排放因子,还应考虑产汽量较大的工艺装置所发蒸汽的CO2排放因子,例如催化裂化装置、连续重整装置、制氢装置等。同时,核算炼油企业工艺装置所产的蒸汽CO2排放因子,不仅可以反映企业所用一次能源的低碳水平和能量效率对标,而且可以反映工艺装置的余热利用程度,摸清企业蒸汽的构成情况,指导炼油企业瞄准更加低碳化方向发展。

2 催化裂化装置CO2 排放及产汽情况

催化裂化装置是炼油厂的重要重油轻质化二次加工装置,其主要任务是将减压蜡油、减压渣油、常压渣油等馏分进行裂化生产汽油、液化气等轻组分。催化裂化装置催化剂再生过程会排放大量CO2,同时由于烧焦释放热量较多,也会副产大量蒸汽。催化裂化装置CO2排放包括装置耗电耗蒸汽间接排放、烧焦排放,部分装置余热锅炉燃料燃烧排放,烧焦排放占绝大部分,研究烧焦过程副产蒸汽的CO2排放因子比较重要。其主要流程如图1所示。

图1 催化裂化装置反应-再生系统工艺流程

由图1 可知,待生催化剂由提升管反应器出口的沉降器进入再生器,再生器内通过主风机通入空气使催化剂上的焦炭燃烧,使其恢复活性,再生后催化剂通过再生斜管进入提升管反应器,再生烟气中含有12%左右的CO2,烟气进入烟气轮机做功并经余热锅炉回收热量后排入大气。某催化裂化装置烧焦热量平衡情况见表1[2]。

表1 典型催化裂化装置再生热量平衡 MW

由表1 可以看出,焦炭燃烧释放的热量一般包括三个去向:一是用以加热烧焦过程的空气,并随着烧焦过程变为烟气,最终带出再生器;二是烧焦热量用以加热循环催化剂,并通过催化剂在反应器和再生器之间的物质循环,完成再生器向反应器的供能;对于再生器剩余的过剩热量则是通过取热器取出后发生蒸汽。再生器热损失和注入蒸汽升温热量所占的比例较小。

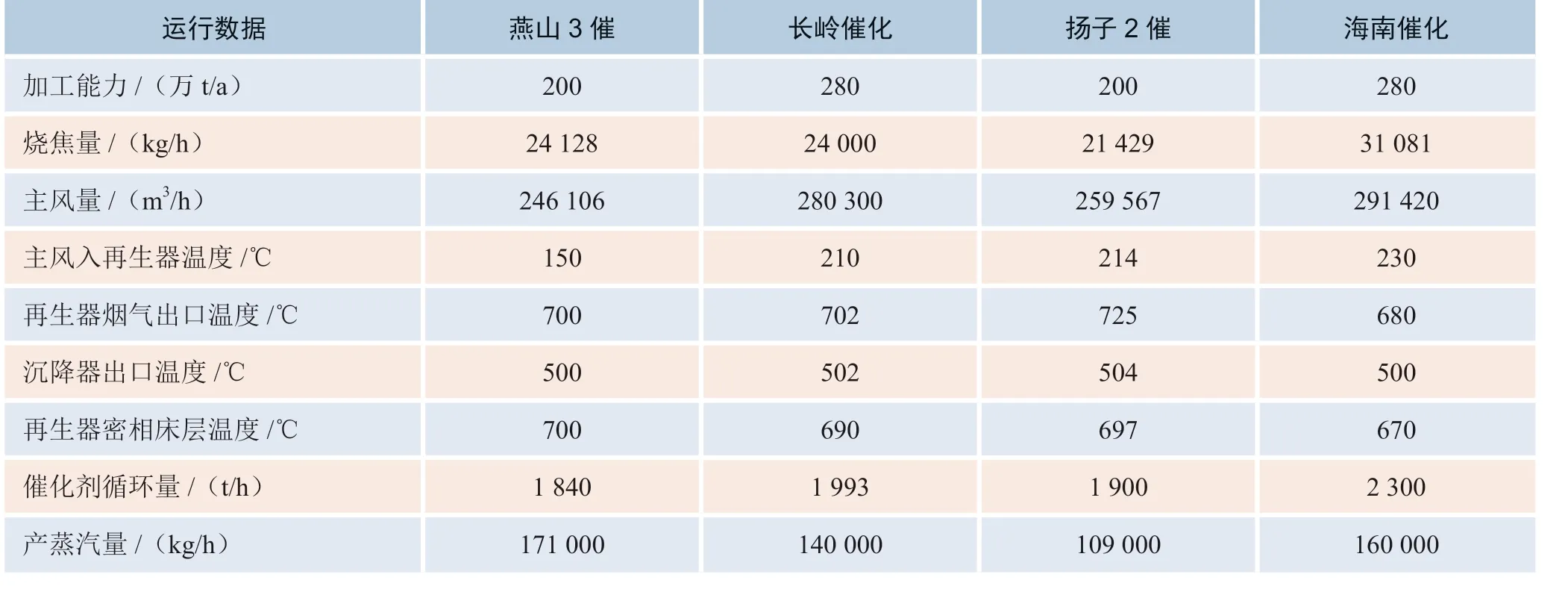

随着催化裂化装置规模的不断扩大,催化裂化装置自产蒸汽量不断增加,除满足自身蒸汽需求外,还会并入炼厂蒸汽管网,表2 列出了不同企业催化裂化装置自产蒸汽情况。

表2 几套催化裂化装置自产蒸汽情况

催化裂化装置所产蒸汽量大,其对炼油全厂的蒸汽平衡和蒸汽碳排放因子的确定具有重要影响。

3 蒸汽排放因子的计算方法

催化裂化装置再生器烧焦过程的本质是焦炭作为一次能源转换为蒸汽、电力和热量并释放CO2的过程,计算自产蒸汽的CO2排放因子需要按照能量演化的规律和利用效能对再生器的CO2排放量进行分配。再生器烧焦能量的三种利用方式不同于再生器热损失和蒸汽升温热,均为对烧焦再生能量的有效利用形式,催化剂携带能量由再生器进入提升管反应器后,用以完成原料气化和为裂化反应供热;烧焦烟气携带能量经烟气轮机做功后驱动主风机或发电;外取热器取出的热量直接以产蒸汽形式进行回收。因此,应按照三大能量去向的平衡对再生过程的CO2排放量进行分配并据此计算蒸汽的CO2排放因子,其过程如图2所示。

图2 催化裂化再生器蒸汽排放因子计算流程

3.1 再生过程碳排放量

在再生器内烧掉的焦炭并非100%的碳,而是高度贫氢的烃类物质和沉降器未汽提的重质烃的混合物,一般按含碳量91%~94%计,《中国石油化工企业温室气体排放核算方法与报告指南(试行)》阐述了催化裂化装置烧焦过程的CO2排放量计算公式如下:

式中:ECO2催化裂化装置烧焦产生的CO2排放量,t;MCj催化裂化装置的烧焦量,t;CFj催化裂化装置焦炭的平均含碳量,一般取为92%;OFj烧焦过程的碳氧化率,一般取98%。

3.2 再生器能量平衡

1)烧焦热量。烧焦热量一般由焦炭燃烧热计算,焦炭燃烧所放出的热量一般按照构成焦炭各元素的燃烧热加和计算,这种方法实际忽略了C-H、S-H等键的结合能,尤其该数值很小,做一般计算时其误差可以接受。当以焦炭含碳92%、含氢8%时,可计算焦炭燃烧热为39.76 MJ/kg[3]。

2)产蒸汽热量。可以由再生过程的产蒸汽量、蒸汽汽化焓值计算取热量,公式如下:

式中:Qq发生蒸汽热量,MW;Fs取热器产蒸汽量,t/h;ΔHs所产蒸汽的汽化焓值,kJ/t。

3)催化剂携带热量。由循环催化剂进、出再生器的温度差值计算,公式如下:

式中:Qc催化剂携带热量,MW;Gc催化剂循环量,t/h;GP催化剂在T2和T3之间的平均比热容,kJ/(kg·℃),一般按1.097 kJ/(kg·℃)计;T1再生催化剂的温度,℃;T2待生催化剂的温度,℃。

4)烟气带走热量。由主风进入再生器温度与烟气出再生器温度差值计算。

式中:Qa烟气升温携带热,MW;Fa主风流量,m3/h;Ca空气比热容,1.08 kJ/(kg·℃);T3再生器烟气出口温度,℃;T4主风进入再生器温度,℃。

5)产汽比。再生烧焦过程产蒸汽热量与催化剂携带热量、烟气带走热量、产蒸汽热量三者之和的比值。

3.3 烧焦产蒸汽排放因子

催化裂化烧焦再生过程产蒸汽的CO2排放因子由烧焦再生过程的CO2排放量、产汽比和产蒸汽量计算。

4 计算案例

按照上文提出的催化裂化装置催化剂再生过程蒸汽碳排放因子计算方法,以企业实际运行数据为基础进行计算,计算依据数据如表3 所示,计算结果见表4。

表3 催化裂化装置能量平衡数据

表4 催化裂化装置蒸汽排放因子计算结果

由表4 可知,催化裂化装置再生烧焦过程的热量有25%~40%用以产汽,接近50%左右热量由催化剂带入反应器,剩余热量由再生烟气带走。烧焦产生的热量与其三个去向之间差值大部分为热损失,同时烧焦产生热量计算方法与热量利用的计算方法并不完全吻合,其误差较小,在一般计算要求的误差范围内。

催化裂化装置实际操作中,再生器产蒸汽是再生器热量平衡的重要调节手段:烧焦再生的热量首先要满足催化剂携带热量以满足反应器热平衡,而再生烟气带走的热量则主要取决于主风流量和烧焦温度,通常不作为调节手段,因此再生器产蒸汽可以实现再生器热量平衡的目的,当催化剂携带热量和再生烟气带走热量一定情况下,再生器烧焦热量的波动会同产蒸汽量调节实现平衡。

再生催化剂携带的热量,主要由反应器的操作和热量平衡决定,尤其反应进料的温度和剂油比是决定催化剂携带热量的重要因素,对副产蒸汽会有一定影响,图3 表明了上述四套催化裂化装置的催化剂循环量对蒸汽排放因子的影响。

图3 催化剂循环量与再生器蒸汽排放因子关系

由图3 可知,随着催化剂的循环量增加,上述四套催化裂化装置再生器副产蒸汽的CO2排放因子均降低,例如燕山3催化,催化剂循环量由1 472 t/h增加到2 208 t/h,此时再生器副产蒸汽的排放因子由0.086 t CO2/GJ降低到0.072 t CO2/GJ,此时催化剂携带热量增加,再生器用于产蒸汽的热量减少,因此增加再生器向反应器的热量输送,有利于提高能量利用过程的碳排放效率,即降低副产蒸汽的CO2排放因子。

5 结论

催化裂化装置再生器烧焦能量存在三种有效利用形式,即催化剂携带能量由再生器进入提升管反应器后,用以完成原料气化和为裂化反应供热;烧焦烟气携带能量经烟气轮机做功后驱动主风机或发电;外取热器取出的热量直接以产蒸汽形式进行回收。

计算催化裂化装置反应-再生过程副产蒸汽排放因子对炼油全厂蒸汽产-用过程的碳排放效率有重要意义,按照再生器能量的有效利用方式和催化裂化烧焦过程CO2排放量可以计算副产蒸汽排放因子。催化裂化装置反应-再生系统的催化剂循环量增加,会增大再生器向反应器提供热量,再生器副产蒸汽的排放因子降低。