炼厂芳烃生产优化分析与实践

2020-12-15寿建祥

寿建祥

(中国石化镇海炼化分公司,浙江宁波 315207)

中国石化镇海炼化分公司(简称镇海炼化)是国内大型炼化一体化企业,目前具有2 300万t/a原油综合加工能力,规模在国内炼油企业中多年居于前列,芳烃产量超过100万t/a。结合镇海炼化芳烃生产装置的特点和实际情况,对芳烃装置生产优化进行分析,以期更好地指导生产实践。

1 芳烃生产概况

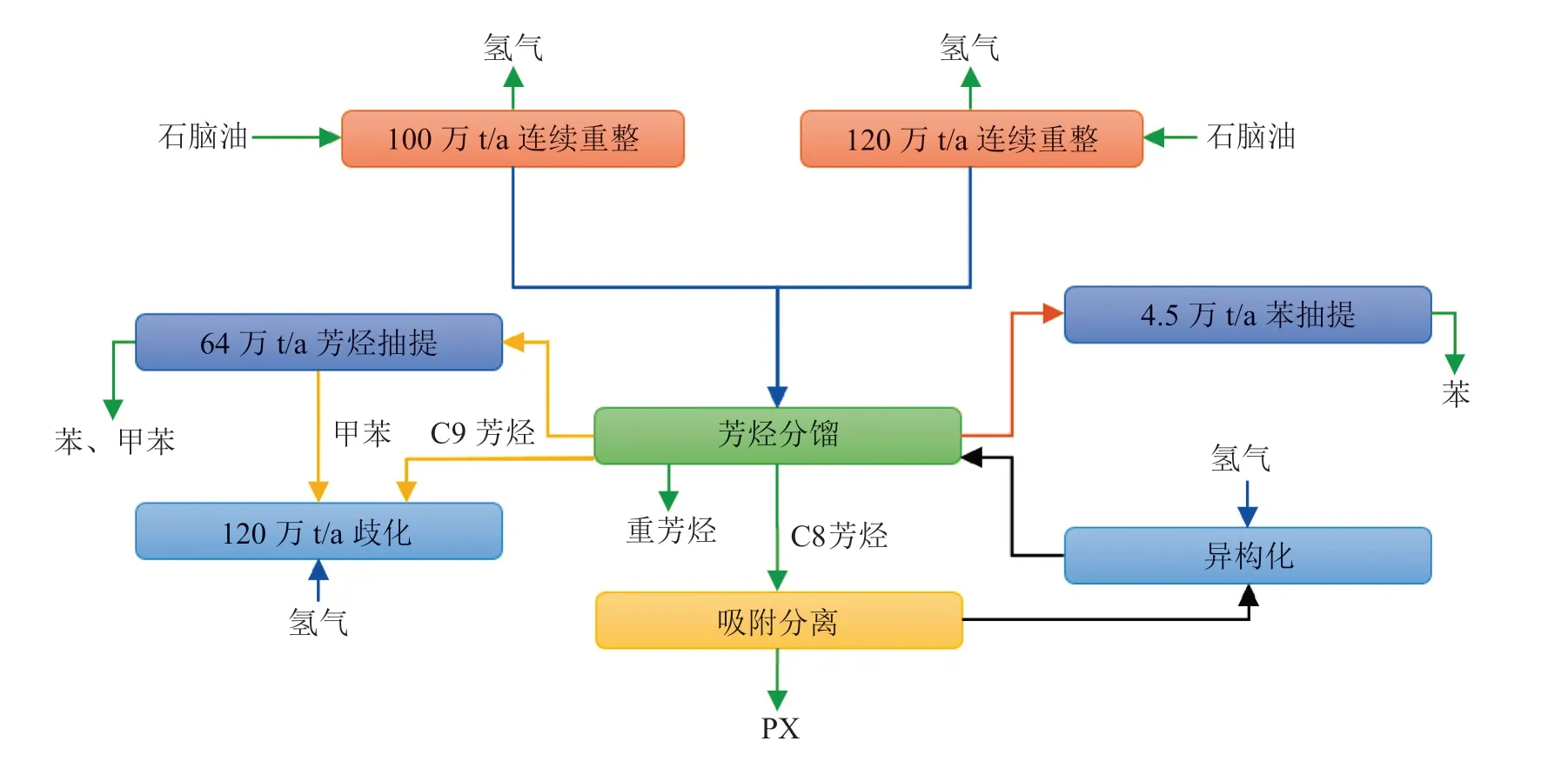

镇海炼化的芳烃生产由两套生产能力分别为100万t/a和120万t/a的连续重整装置提供基本芳烃原料,以120万t/a歧化与烷基转移装置、初始设计45万t/a对二甲苯分离装置为芳烃生产核心装置、辅以64万t/a芳烃抽提装置与45万t/a苯抽提装置,构成了镇海炼化炼油芳烃生产链,见图1。

由图1 可知,镇海炼化分公司芳烃生产链以重整装置为龙头,芳烃分馏为纽带,芳烃抽提和苯抽提主要用于分离苯和甲苯,歧化和异构化提高吸附分离进料量和PX产量,高纯度PX产品是整个生产链的关键目标产品,同时辅产苯、甲苯等。

2 芳烃生产优化途径分析

2.1 精细化管理,拓宽芳烃资源

镇海炼化芳烃生产原料以一次加工石脑油为主,辅以加氢裂化重石脑油,在一次加工装置的石脑油资源不足时,为拓宽重整料资源,将柴油加氢粗汽油也作为重整料,保证重整装置的高负荷运行。

虽然镇海炼化原油一次加工量超过2 100万t/a,但是由于石脑油除了供应两套重整装置外,还需要部分供应100万t/a乙烯装置以及每年外供兄弟单位百万吨乙烯原料,所以整个公司石脑油资源相对紧张。为向芳烃生产装置提供充足的石脑油资源,120万t/a(扩能改造后)高压加氢裂化装置以及150万t/a轻油型中压加氢裂化装置先后完成了多产化工原料改造。

2.1.1 优化原油采购,确保重整装置原料芳潜

图1 镇海炼化炼油芳烃生产链

近年来国际原油价格波动幅度较大,为了进一步降低原油采购成本,镇海炼化采购的含硫、高酸、重质原油量大幅上升。为了增产芳烃,在原油资源的选择上,尽可能照顾到重整装置的需要,选择一些芳潜含量高的原油资源,保证重整装置原料,增产芳烃。如伊轻油的石脑油芳潜较高,该公司在原油资源的组织上,尽量保证伊轻油的供应,满足重整料的需要。另外,为了保证重整装置原料的高负荷运行,该公司还选择性地外购部分高芳潜的重整料,并将低芳潜的石脑油置换出来,保证了重整装置进料的芳潜。

2.1.2 强化管理,避免重整料污染

含硫、高酸、重质原油的加工,容易引起常减压常顶换热器腐蚀泄漏导致重整料受污染。一方面优选常减压装置的破乳剂、缓蚀剂注入方案,保证电脱盐装置的脱盐效果,另一方面加强对常顶换热器泄漏情况监控,并增加在线监测比色等指标设施,一旦发现重整料外观异常及时安排切出处理,确保重整原料不受原油或黑色颗粒的影响,从而保证了重整装置的长周期、高苛刻度运行。

2.1.3 拓宽重整原料资源,增加芳烃产量

加氢裂化重石脑油芳烃潜含量高、杂质含量低,是优质的重整原料。为了增加加氢裂化重石产量,通过实施加氢裂化装置生产方案的优化,尽可能将轻石脑油中C6、C7 组分分离出来,避免C6N和C7N从轻石中流失,增加了重石脑油的产量。仅此一项,公司先后增产重石脑油超过20万吨,为重整装置提供了优质的石脑油资源。

2.1.4 加强重整原料组分切割控制,充分发挥重整装置有效能力

增加重整进料中生成芳烃的有效组分,尽量避免低芳潜的石脑油调入重整料,是重整装置原料管理中必须重视的课题,也是增产芳烃的关键。

为了实现芳烃产量最大化,在常减压装置允许的条件下,尽量调低重整料干点;重整装置初馏点也尽量控制在C6N不流失的水平,以提高重整生成油中C6~C9芳烃量。在操作控制上,强调精细化,将传统的重整进料初馏点控制方法逐步按组成分析数据去控制,确保重整进料的有效组分增加,避免芳潜低的原料进重整装置;在石脑油资源充足的情况下,严格控制进重整装置的增产芳烃的有效组分,这样做,既使得重整料的芳潜增加,又腾出装置的有效处理能力,使重整装置现有能力得到有效的发挥。

2.2 消除瓶颈,装置提温提负荷,提高芳烃产率

为解决重整装置因提高反应苛刻度加热炉出现的瓶颈问题,在重整装置反应加热炉试用新型火嘴。火嘴更换后,各反应炉炉膛温度趋于均衡,可调节能力增强,为提高重整反应苛刻度创造了条件。加权平均入口温度由530.5℃提高到533℃。提温后,稳定塔底重整汽油中芳烃含量由70.4%提高到72.8%,辛烷值约增加0.3,芳烃产率由63.2%提高到65.5%,效果较明显。重整装置加热炉火嘴改造后,重整反应苛刻度提高,改造前后各项指标变化情况见表1。

从表1 可以看出,提温前后重整进料量和反应压力维持不变,将重整反应温度从530℃提高到

表1 重整装置加热炉火嘴改造前后各项指标对比

533℃后,重整汽油辛烷值提高0.3个单位,重整汽油芳烃产率增加约1.3%。

重整装置在保持高负荷高苛刻度平稳运行的前提下,千方百计提高重整装置重整进料,Ⅲ套重整装置由115 t/h提到124 t/h(107%设计负荷),反应温度最终提到533℃;Ⅳ套重整装置重整进料165 t/h(110%设计负荷),反应温度控制在532℃。两套重整装置的高负荷高苛刻度平稳运行,为下游芳烃回收装置的优化增产创造了良好的条件。

2.3 充分发挥歧化装置的作用,增产芳烃

2.3.1 提高歧化负荷,优化PX 联合装置进料组成

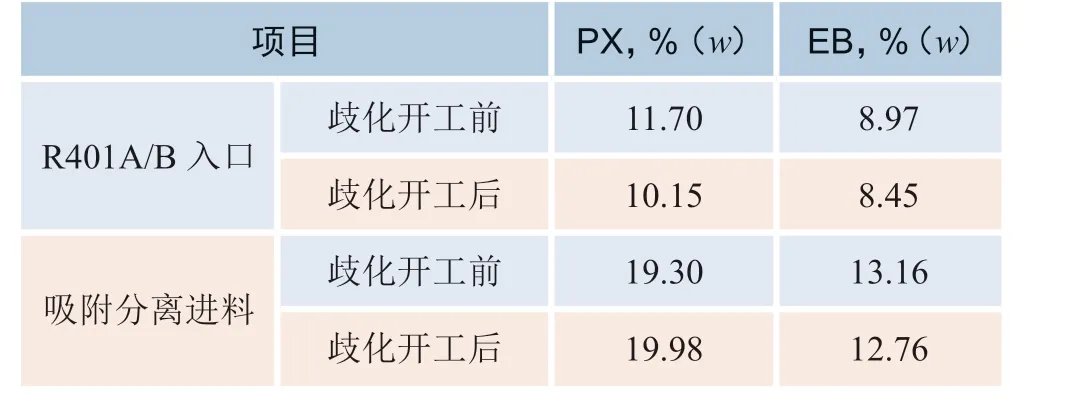

制约PX 联合装置增产的主要瓶颈为吸附剂处理量已达到饱和,吸附塔压(流)控阀接近全开,要在这种状况下增产PX 产品,必须优化吸附分离装置的进料组成,提高进料中的PX 含量,在保持吸附塔进料量不变的情况下,达到增产PX 产品的目的。表2 列举了歧化装置开工前后吸附分离进料组成的变化。从中可以看出,歧化装置开工后,吸附分离进料中EB含量大大减少,而PX含量增加许多,为增产PX产品创造了条件。

2.3.2 优化歧化进料组成,改善产品分布

歧化装置具有利用C9A通过烷基转移反应生成二甲苯,并可改变进料芳烃中C7A/C9A比例来调节产物中二甲苯与苯的分布的特点,随着新鲜进料中C9A比例的上升,增加了C8A的收率而降低了苯的收率,同时为了保持相同的总转化率就需要稍微提高反应温度,但必须考虑到对催化剂寿命的影响。

表2 歧化开工前后PX 装置进料组分变化

通过合理调配全厂的资源分配来提高歧化新鲜进料中C9A 比例,一方面可以达到增产C8A 的目的,另一方面,因C9A的单程转化率较C7A高,歧化总转化率增加,循环量降低,从而可以减少操作费用。

HAT-096 催化剂要求进料中C7A/C9A 比例为1.22~4,反应温度350~430℃,而运行中C7A/C9A达到1.25,温度363℃,如果C7A/C9A按1.22控制,则可以多处理C9A 1.3 t/h,在增加重芳烃附加值的同时也提高了C8A的产量。

2.3.3 充分利用分馏系统,提高OX产量

歧化装置设计范围较广,除了甲苯歧化工艺单元,还包括完整的芳烃分馏系统,即苯-甲苯分馏单元和二甲苯分馏单元,具体包括甲苯歧化反应单元、汽提塔、苯塔、甲苯塔、二甲苯塔、邻二甲苯塔和重芳烃塔。合理利用分馏系统的富裕负荷可达到降本增效的目的。

PX联合装置OX产品塔T403目前超负荷运行,增产潜力不大,而歧化OX 产品塔T105 负荷只有90%,二甲苯分馏塔T104负荷83%左右,富含OX组分的异构物料大量进入PX 装置二甲苯再蒸馏塔T401造成了OX的浪费,因此可以考虑在保证T401塔顶物料PX含量的前提下,减少进入T401增加进入T104的异构物料,以生产更多的OX产品。

优化歧化装置二甲苯塔T104 及邻二甲苯塔T105 的操作,通过塔顶回流及塔底气化率的调整,尽量增大T104塔底OX组分的浓度,同时在操作中尽量减少T105塔底OX组分的损失,从而可以有效地增加OX回收率。

2.3.4 优化汽提塔及苯塔操作,提高苯产品产量

歧化装置汽提塔T101物料顶外排至轻烃系统,塔顶组分中苯含量占到60%以上,因此可以对汽提塔以及苯塔进行优化调整操作,以达到增产苯产品的目的。首先,通过稳定操作尽量减少汽提塔T101顶物料的外排,有效减少塔顶苯组分的损失;其次通过优化调整苯塔T102的操作,在保证塔底组分没有苯的前提下,减少拔顶苯的采出,从而有效增加侧线苯产品的产量。

2.3.5 依靠科技进步,扩大对二甲苯产能

近年来,随着石油重质化趋势的加剧以及PX装置扩能需求的增加,最大化生产PX的需要对歧化装置提出了更高的要求。因此,扩大重芳烃的利用率来增加C8A 产率和PX 产能是歧化行业近期面临的一个重大课题。

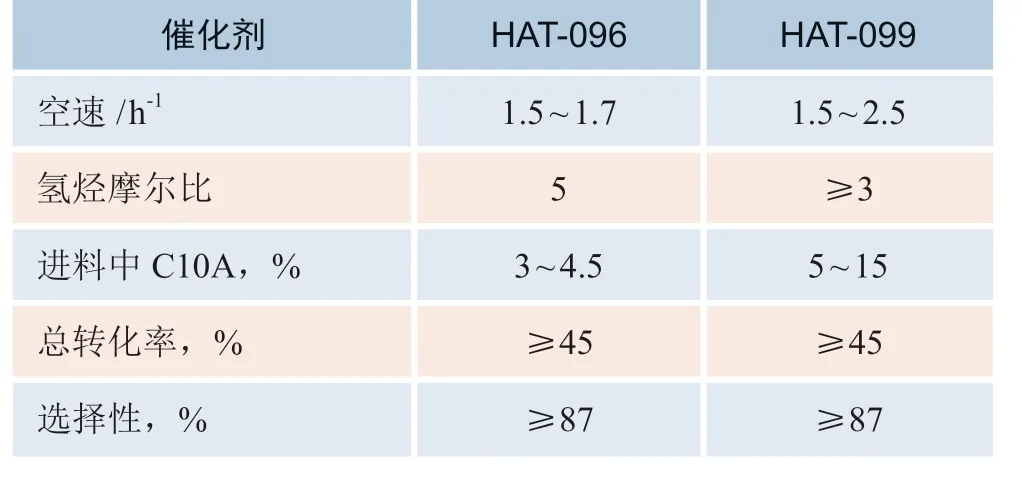

为了适应这种挑战且在芳烃装置关键设备如反应器和压缩机不作改动的情况下满足扩能改造的需要,上海石油化工研究院研究开发了新型的HAT-099系列甲苯歧化和烷基转移催化剂,表3列出了镇海歧化装置现有歧化催化剂HAT-096与新型的HAT-099的性能指标。

通过比较可以发现,HAT-099催化剂的处理能力得以大幅度提升,相同数量的HAT-099催化剂比HAT-096 有较高重芳烃处理能力,反应进料中C10含量最高可以达到15%,而氢烃比却更低,完全可以满足现有装置在压缩机不更换的条件下,仅通过更换催化剂,就实现扩能改造的目的。同时,由于HAT-099催化剂允许反应进料中的C10A含量更高,因此对原料的要求更低,可以加工更多的重芳烃,增加苯和混二甲苯的产量,提高装置的经济效益。

表3 HAT-096 与HAT-099 催化剂的性能指标对比

2.3.6 提高歧化反应进料温度,消除F101瓶颈

将重芳烃塔顶170℃的C9A 不经空冷冷却直接改入进料缓冲罐,可以将反应进料温度提至123℃(泡点213℃),降低F101热负荷2.42 GJ/h,通过该项优化,歧化进料负荷可以提高5.57 t/h,影响催化剂寿命2.9 个月;为保持目前的反应转化率,还需提高反应温度2.5℃,影响催化剂寿命3个月;因此,该增效机会将使催化剂寿命总共减少5.9个月,但由于处理量的提高和能耗的降低,总共有259 万美元/年的效益。

2.4 消除瓶颈,提高芳烃回收装置能力

2.4.1 苯抽提装置改造

苯抽提装置完成抽提蒸馏塔改造后,一方面通过加强上游重整装置脱己烷塔操作和质量监控,努力提高合格的C6 馏分原料产量;一方面加强芳烃抽提装置生产优化,逐步降低芳烃抽提装置原料中C6 原料量,让C6 馏分尽量进苯抽提装置,提高苯抽提进料负荷;另外,调整优化苯抽提装置操作,加强运行监控,装置苯产量稳步上升,苯月产量由最初的8 000 t提高到9 500 t以上。

2.4.2 芳烃抽提装置改造

为克服芳烃抽提装置换热器结垢堵塞严重、贫溶剂入塔温度高、富溶剂烃负荷高等困难,努力提高装置负荷,芳烃抽提装置处理量由61 t/h 提到65 t/h,通过进一步提高芳烃抽提苯塔底粗甲苯去歧化甲苯塔量,芳烃抽提装置苯、甲苯平均日产量约增加60 t。

另外通过完成芳烃抽提装置改造,装置的处理能力从50 万t/a,提高到64 万t/a,大大提高了芳烃回收装置的能力,为炼厂芳烃资源的充分回收创造了良好的条件。

2.5 装置的优化应慎行

2.5.1 提高异构化氢油比项目

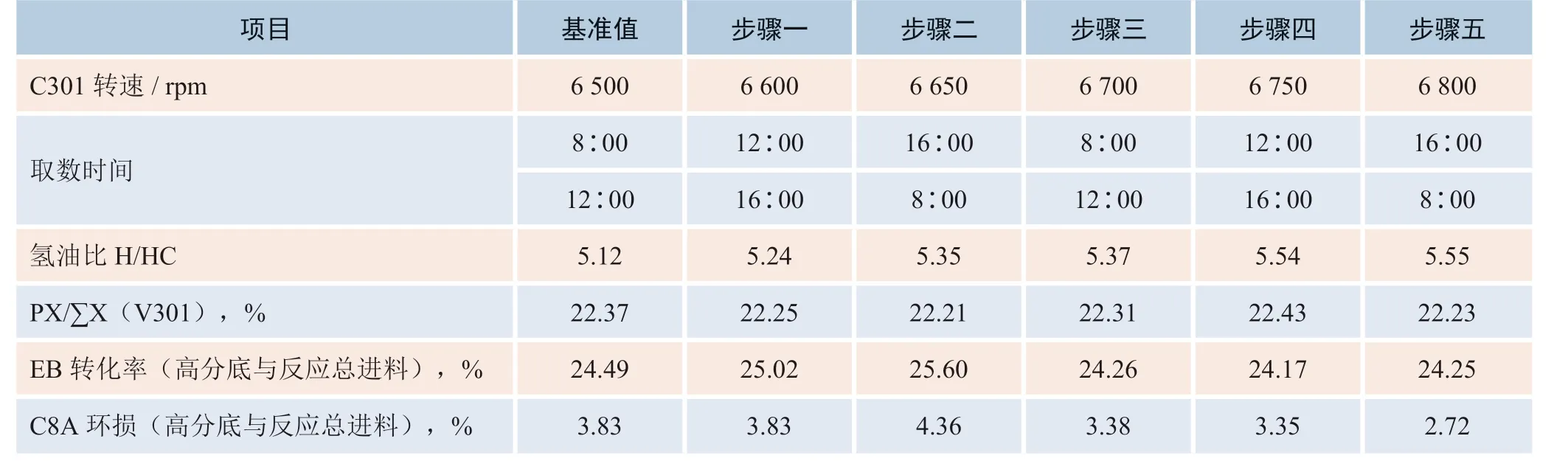

将异构化反应系统氢油比从4.8提高到6.0,有利于减缓催化剂积碳失活速度,同时改善产品分布,异构生成C8A 中PX 的平衡浓度将由22%增加到22.5%以上;提高氢油比后蒸汽消耗增加1.54 t/h,加热炉负荷增加4.18 GJ/h。根据KBC模型计算,增加氢油比将PX/∑X 提高到22.5%、23%,可以增产PX产品9 000 t、18 800 t,效益分别为180万美元/年和390万美元/年。

PX 装置异构化反应系统按KBC 提出的采用增加氢油比优化异构化反应的增效机会进行了现场测试,该增效机会期望达到提高EB 转化率,使反应生成物中PX/∑X 更接近平衡的优化目的。但从表4数据可以看出,仅在测试初始阶段,反应EB 转化率伴随C8A环损的增加有所上升,然后随氢油比的提高反而回落,且整个测试过程中PX/∑X比例也无明显改善。

表4 提高异构化反应氢油比增效机会测试情况

2.5.2 吸附分离系统优化项目

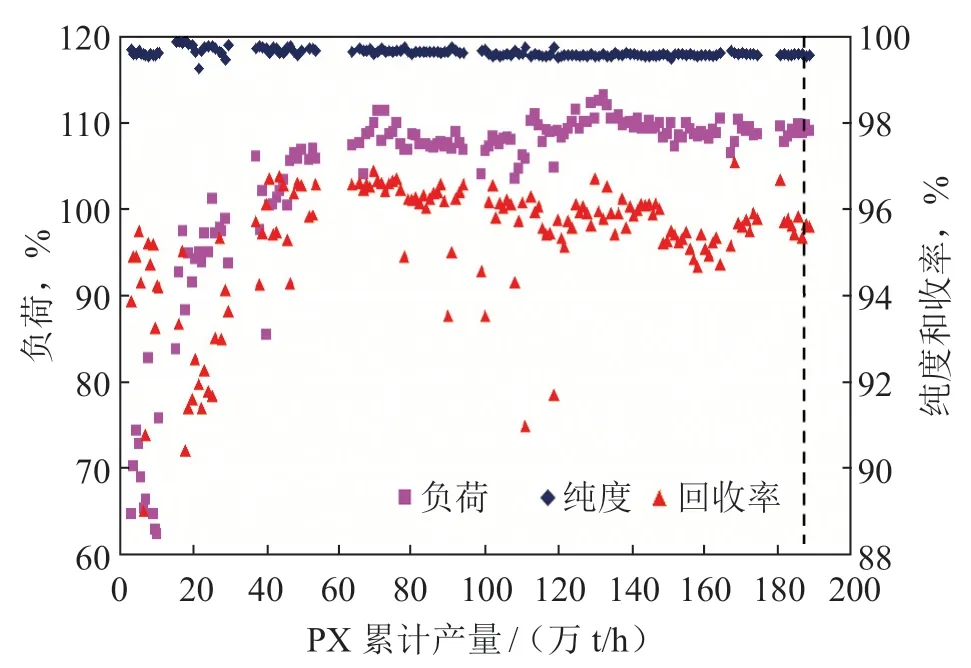

当PX装置的负荷率大于100%时,吸附分离进料控制阀已接近全开。通常通过增加控制程序的步进时间,提高装置进料量。然而事实上,通过进一步分析纯度、收率、能力三大性能指标后发现(见图2),这三个参数并没有显示出任何大的改进。

图2 纯度、收率、负荷变化趋势

专利商Axens认为,根据镇海炼化分公司的PX纯度目标,在固定纯度99.5%~99.6%、固定收率95.5%~96%、负荷率在109%~110%的情况下,区域流量和步进时间已得到了充分的优化。

3 结论

芳烃生产可以通过优化手段来提高产量,其中芳烃原料的优化是提高芳烃产量的关键。炼厂典型的芳烃生产装置包括石脑油加氢、重整,以及歧化、异构化等芳烃转化和芳烃吸附分离装置。芳烃优化不仅要从这些装置本身的优化入手,还需从这些装置间以及装置外部系统上进行优化。通过精细化管理、操作优化和适当的优化改造,达到提高芳烃产量的目标。通过优化实践案例分析表明,优化项目需要经过充分论证后再实施。