舟山石化加工老化流花油技术总结

2020-12-15张建设

张建设

(中海石油舟山石化有限公司,浙江舟山316015)

1 概述

由于老化流花油油品性质较差,只能掺炼到延迟焦化装置处理。延迟焦化是以劣质重质油为原料,在高温和长时间反应条件下进行深度热裂化和缩合反应的热加工工艺[1]。延迟焦化具有技术成熟、原料适应性强、产品灵活性大、操作可靠性高以及投资和操作费用低的特点。为了实现炼油厂效益最大化,延迟焦化成为了重油加工流程及组合工艺的重要组成部分[2]。文章主要介绍延迟焦化装置加工老化流花油的生产情况,为今后加工劣质油品提供参考。电脱盐原则流程见图1。

2 原料性质及存在问题

延迟焦化装置加工原料性质变化见表1。

由表1 老化流花油与正常处理流花油及锦州原油性质对比可看出,老化流花油的密度、氮含量及硫含量与正常处理原油相差不大,但老化流花油的水分及盐含量远远高于其他原油,比工艺指标要求原油含水≯0.5%高出10 倍多,这将给电脱盐系统正常生产带来难度。

1)加热炉炉管易结焦

高沥青质含量降低了渣油的热稳定性,容易产生结焦反应;渣油的H/C原子比越小、残炭值越高、特性因数越小、芳烃/沥青值的比值越小、钠离子和其他金属含量越高等越容易导致炉管结焦。劣质渣油的结焦反应温度更低,因此加工劣质渣油的焦化加热炉炉管结焦会提前并会更严重。

2)生焦率高

由于劣质渣油易导致炉管结焦和产生弹丸焦,通常采用降低加热炉出口温度、提高循环比、提高反应压力和劣质渣油中混兑较轻的原料来改善焦化进料的性质,保证装置的安全平稳生产。延迟焦化装置降低加热炉出口温度、提高循环比、提高反应压力都会导致焦炭产率提高,大大影响装置的经济效益。

3 掺炼流程及操作调整

原料性质较差的原油不能直接作为正常进料进行加工,否则掺炼时间长了影响正常操作。

图1 电脱盐原则流程

表1 各种原料性质对比

结合2013年大修前掺炼老化原油经验,将老化流花油从储运罐区G110通过临时线,按照5~10 t/h与流花原油混合,进焦化电脱盐罐,然后进闪蒸塔。原油经过电脱盐罐后,通过切水脱除部分老化流花油中杂质及盐,切水进入冷焦水系统。

某年5月12日开始以5 t/h掺炼老化流花油。提高电脱盐破乳剂注入量从13 μg/g至18 μg/g,开一级及二级混合器副线,控制混合器差压在150 kPa以下;提高化验分析频率;提高缓蚀剂注入量,控制塔顶腐蚀;由于电脱盐罐电流高,停二级注水;18日,掺炼中随着原油中水含量下降,掺炼量逐步提高到20 t/h(掺炼泵停,G110带供),调整过程中,电脱盐电流升高,停注水,破乳剂注入量提高到25 μg/g;27日,老化油掺炼结束,恢复正常注水。

4 掺炼期间数据收集及分析

4.1 掺炼期间电脱盐操作参数

掺炼前后电脱盐系统参数对比见表2,由表2数据可看出,进电脱盐温度及压力相差不大,其他参数有较大差异。乳化层高,导致电脱盐电流高,破乳剂注入量调至最大,但破乳效果不明显;油水界面分离不清,期间由于一、二级电脱盐罐3#变压器因电流超高,注水暂停。

4.2 掺炼期间电脱盐系统运行情况

掺炼期间电脱盐系统运行情况见表3。

从表3 数据可看出,掺炼期间电脱盐系统进行注水时,脱盐效果较好,但19—23 日电脱盐注水停,或二级注水量下降后(见表2),脱盐效果差。如进行电脱盐注水,脱后原油含水及一级切水带油严重,即使调整操作,提高界位,加大破乳剂注入量,效果也不明显,将影响冷焦水罐带油量及分馏系统压力波动。

从表3中还可看出,13日刚开始掺炼时,前期由于罐底含水较多,相应的含盐也高,则脱前含盐增加。29日老化流花油掺炼结束后,脱前及脱后原油各项指标恢复正常。

表2 掺炼前后电脱盐系统参数对比

表3 电脱盐系统运行情况

4.3 掺炼老化流花油对装置的影响

4.3.1 对产品质量的影响

1)对焦炭质量影响。掺炼前后石油焦产品性质对比见表4。

由表4可以看出,16-20日石油焦灰分、挥发分增加,超工艺指标。分析原因主要是:①老化流花油含盐、机械杂质较高,对石油焦灰分有一定的影响;②电脱盐切水含油多,去冷焦热水罐只能分离部分污油,部分污油乳化留在冷焦水系统,化验分析冷焦水中含油1 841 mg/L(原来只有150 mg/L),当焦炭塔给水操作时,污油附着在焦炭上,造成挥发分升高。

表4 掺炼前后石油焦产品性质对比

2)对净化水质量的影响分析。由于老化流花油带水严重,储运脱除大量含硫污水直接输送到污水汽提装置,导致污水性质改变,在线pH 值显示滞后未能及时调整及污水难以分离氨氮,导致净化水氨氮含量超标。

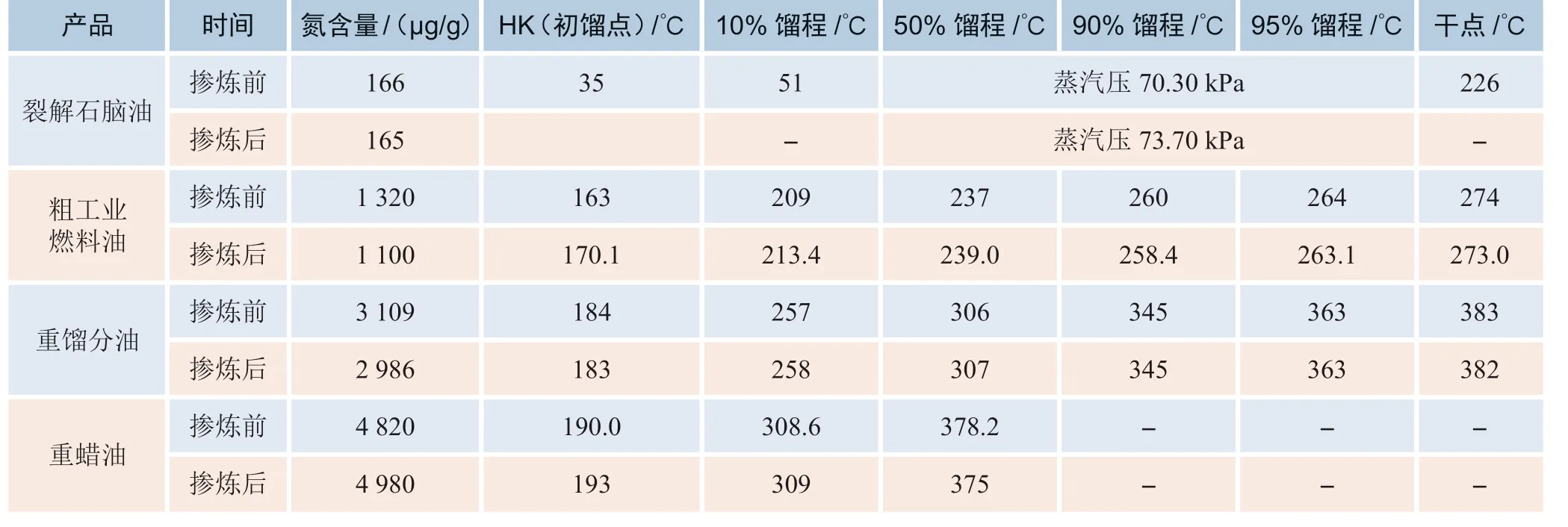

3)对液化气组成影响见表5。对脱后干气组成影响见表6。对液体产品影响见表7。

从表5~7可以看出,掺炼前后产品质量均未有明显变化(数据摘自技术月报)。

表5 液化气组分

表6 脱后干气组成

4.3.2 掺炼前后主要操作条件对比

从表8 掺炼前后操作数据来看,未发现明显变化(数据摘自技术月报)。

4.3.3 掺炼前后产品收率

从表9 产品收率来看,掺炼老化油焦炭收率偏高1.18%,液体收率较未掺炼老化油低1.6%,掺炼后轻重污油产生量上升0.57%,其他产品变化不甚明显(数据摘自技术月报),分析产生的主要原因为老化油盐含量及水分较高导致。

表7 液体产品分析

表8 掺炼前后主要操作条件对比

表9 产品收率统计

续表

4.4 设备影响分析

由于掺炼量只有5 ~20 t/h,且加工时间较短,加热炉结焦趋势、电脱盐换热设备换热效果、分馏塔腐蚀等未见异常;相关主要工艺参数未见异常。

5 结论

掺炼老化流花油期间,由于电脱盐一级切水含油较多,致冷焦水罐隔油频次增加(由每周1 次修改为每天1次),增加了重污油的产量,而且这部分污油乳化带水严重,不能直接作为急冷油回炼。同时有部分污油乳化,留在冷焦水系统,当焦炭塔给水操作时,污油附着在焦炭上,造成挥发分升高,影响焦炭质量。以后再次加工类似劣质化油料时,建议电脱盐切水流程改至放空塔,利用放空塔高温,使乳化污油进行分离。

由于掺炼老化油时间较短,未能反应其他突出问题。但随着重质化和劣质化原油的增加,延迟焦化原料更加劣质化,主要体现在高硫或高酸、密度大、黏度大、残炭高、沥青质含量高、重金属含量高等,影响了延迟焦化装置的操作,主要是产生弹丸焦、炉管结焦、分馏塔结焦、液体收率降低、腐蚀加重、运行周期缩短等。建议对重点部位设备及管线材质升级,分析分馏塔侧线铁离子,监控腐蚀情况;监控加热炉炉壁结焦趋势,及时调整反应温度及反应压力等。

实践证明,处理性质较差的老化流花油,应通过电脱盐系统注水,优化操作,脱除大部分杂质及盐,减缓加热炉结焦和分馏系统结盐,降低对后续装置影响。

以加工老化流花油9 000 t,理论上计算每吨劣质油与正常油品的差价即效益增长点,去除设备损伤、操作费用和降低产品收率等增加的成本核算,经济效益约540万元。