氧化铝厂排除碳酸盐的方法浅析

2020-12-14武慧芳赵效坤

武慧芳 赵效坤

【摘 要】介绍了拜耳法生产氧化铝工艺流程中几种排除碳酸盐的方法,并对每种方法的优缺点进行了简要分析。

【关键词】氧化铝;拜耳法;碳酸盐;排盐

1.碳酸盐的来源

拜耳法氧化铝生产流程中,循环母液中的碳酸盐主要来自以下几个方面:

(1)铝土矿中含有少量的碳酸盐矿物,如CaCO3、MgCO3、FeCO3等,在溶出过程中与苛碱发生反苛化反应,生成碳酸盐进入溶液;

(2)添加的石灰中含有少量煅烧不完全残留的CaCO3进入流程与苛碱发生发生反苛化反应,生成碳酸盐进入溶液;

(3)溶液中的苛性碱与空气接触时,吸收CO2 生成Na2CO3进入溶液。

(4)矿石中的有机碳在溶出过程中部分转化为可溶性碳酸盐进入溶液;

(5)系统补碱中带有少量的Na2CO3进入溶液。

而碳酸盐的排出途径主要是随赤泥外排及随成品氢氧化铝附液带走,其中大部分随赤泥排走。

2.碳酸盐的危害

当碳酸盐生成量大于外排量时便在溶液中积累,当系统中碳酸盐浓度达到平衡点时,会给生产带来不利影响,其危害主要有以下几方面:

(1)在溶出工序的矿浆自蒸发器处析出使过料管管径变细导致出料不畅,严重时甚至造成机组停车,同时使自蒸发器的乏汽带料,在预热管壁上形成结疤,降低传热系数,影响溶出效果及整个生产系统;

(2)蒸发过程中,随着母液浓度升高,碳酸钠达到饱和而结晶析出,在蒸发器管壁上结垢,降低了蒸发器的传热系数,使蒸发器产能及运转率降低,能耗增加,同时也给蒸发器操作带来严重困难;

(3)碳酸钠在生产过程中不能溶出矿石中的氧化铝,但随溶液一起被加热、稀释、蒸发等,参与各循环过程,使生产能耗升高约4%;

(4)溶液中碳酸钠的存在增加了溶液的粘度,降低赤泥沉降速度,降低沉降槽的产能;

(5)降低精液产出率。据文献记载,精液中Nc(以Na2O计的碳酸盐的浓度)每提高一个百分点,精液产出率降低0.5~0.7kg/m3-精液。

因此,循环母液中的碳酸盐的含量一般要求控制在溶出系统自蒸发器出料处的平衡浓度以下。

3.碳酸盐的排出途径

減少系统中碳酸盐的措施主要有以下几方面:

(1)减少矿石中的碳酸盐量,减少含碳高的矿石的采购量。

(2)减少石灰中残C量,采购高品质的石灰。

(3)排盐。

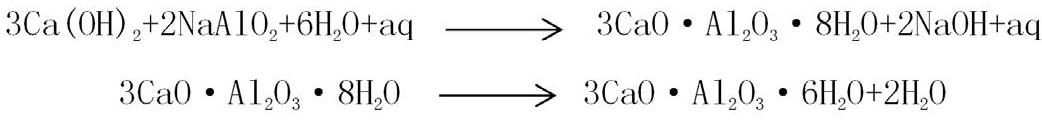

前2种方法由于受到地域、原料供应、成本等多方面因素的限制,有的时候并不能实现,因此大多数氧化铝厂还需要设置排盐工序。拜耳法厂循环母液的Nc/NT(以Na2O计的碳酸钠与总钠的百分比)通常控制在8%左右,超过该值就需启动排盐工序。目前生产实践中采用的排盐方法主要是用石灰乳进行苛化,发生如下反应:

a.侧流苛化

从赤泥洗液(一般为一洗到三洗的某次洗液)中取出一部分加热至95℃后在苛化槽中用石灰乳进行苛化。

b.内部苛化

直接在沉降槽中加入石灰乳对碳酸盐进行苛化。

c.蒸发排盐+苛化

碳酸盐在铝酸钠溶液中的溶解度是随Nk(以Na2O计的苛碱的浓度)及NT(以Na2O计的全碱的浓度)的增加而降低的。因此可将部分蒸发母液(自蒸发器出料)继续蒸发至NT>300g/L,使碳酸盐析出,分离后用热水进行再溶解,加入石灰乳进行苛化,其工艺流程见下图。

d.补碱排盐+苛化

利用碳酸盐在铝酸钠溶液中的溶解度随Nk及NT的增加而降低的原理,采用在蒸发母液中添加固体碱的方法,使其NT值提高到300g/L以上,碳酸盐的溶解度降低,达到过饱和状态时结晶析出,分离之后进行再溶解,加入石灰乳苛化,从而排除母液中的碳酸盐。

4.碳酸盐排出途径的分析比较

上述几种方法的优缺点如下所述,并将比较结果列于表1。

与蒸发排盐+苛化法相比,侧流苛化法未将碳酸盐分离出来而是直接将石灰乳加入赤泥洗液进行苛化,因洗液中碳酸盐浓度较低,一般为2~3g/L(NT=20~40g/L),故侧流苛化法的苛化率低(即使在石灰乳过量的情况下苛化率最高达到70%),排盐量小,且洗液中Al2O3含量较高(一般为20~30g/L),石灰乳在与碳酸盐反应的同时也会与铝酸钠反应,故苛化过程中损失的氧化铝较多,该法不需要将溶液蒸浓,适用于以三水铝石为原料的拜耳法氧化铝厂。而蒸发排盐法是将碳酸盐从蒸发母液中分离后进行再溶解及苛化,其碳酸盐浓度高,一般为150g/L左右,Al2O3含量较低(20g/L左右)故该法的苛化率较高(>85%),排盐量大,且氧化铝的损失率低。蒸发排盐+苛化法缺点是需要采用强制循环蒸发器及强制循环泵,设备投资及电耗较高,且溶液浓度越高,换热效果越差,因此汽耗升高。另外,为使碳酸盐析出,需要将蒸发母液的浓度提高至NT>300g/L,需要消耗蒸汽,且适用于需要高Nk循环母液的一水硬铝石的拜耳法生产。

(2)与蒸发排盐+苛化法相比,补碱排盐+苛化法的工艺流程简单,大大减少了电耗及设备投资,并且不需要消耗蒸汽,缺点是需要在蒸发母液中加入固体碱,劳动成本提高,且操作环境较差,另外,此法生成的循环母液的苛碱浓度较高,仅适用于可反应硅含量较高的一水硬铝石型矿石。

(3)与侧流苛化法相比,内部苛化法省去了一整套工艺流程,直接在沉降槽中进行苛化,大大简化了设备投资及生产操作,从工艺上讲,首先该法仅适用于需要将全部赤泥洗液进行苛化的情况,因为对于系统所需排盐量仅需将一部分赤泥洗液进行苛化的情况,如果直接在沉降槽中加入石灰乳,过量的石灰乳会导致氧化铝的大量损失,其次,碳酸盐的苛化需要在反应槽中进行搅拌以促进反应进行,而沉降槽是溶出浆液进行固液分离的设备,没有搅拌设备,石灰乳与碳酸盐接触机会减少,故苛化效果差。再者,反应生成的苛化渣不易沉降,造成沉降槽的产能降低。另外,铝酸钠与石灰乳反应生产的铝酸钙3CaO·Al2O3·6H2O结构较疏松,引起赤泥体积膨胀,从而会增加底流泵的电耗。从布局上讲,内部苛化法适用于空间受限的改造项目,因为该法不需要新增设备和占地。

5.结语

如上所述,四种排除碳酸盐的方法各有利弊,在实际生产中,应根据项目具体情况选择合适的方法。

参考文献

[1]毕诗文,于海燕.氧化铝生产工艺[M].北京:化学工业出版社,2006:219-221.

[2]刘国红. 拜尔过程中洗液苛化的影响因素[J].有色金属(冶炼部分),2001(4): 24-26.

[3]刘建辉.赤泥洗液苛化技术应用研究[J].有色金属(冶炼部分),2005(6): 25-26.

作者简介:武慧芳(1985.10-),女,汉族,山西忻州人,硕士研究生,工程师,研究方向为氧化铝生产工艺。