渣油加氢原料过滤器提质增效的应对策略

2020-12-14隋国瑞韩易潼袁胜华

隋国瑞 韩易潼 袁胜华

摘 要:以某炼厂渣油加氢装置原料油反冲洗过滤器为研究对象,针对该设备在运行过程中操作上的频繁使用以及增加装置能耗和影响渣油装置运行周期等问题,通过对原料油反冲洗过滤器程序的详细分析,提出具体的应对措施。采取措施后,装置降耗45%左右,全年将节约氮气(燃料气)4.87×105 Nm3,节约电费14.5万元,装置阀门故障率降低50%,有效地实现了该渣油加氢装置的降本增效和优化操作。

关 键 词:渣油加氢;原料过滤器;增效;策略

中图分类号:TE 624 文献标识码: A 文章编号: 1671-0460(2020)10-2272-05

Abstract: Taking the backwash filter of the feedstock oil of a refinery residue hydrogenation unit as the research object, in view of the frequent use of the equipment in operation, the increase of energy consumption of the equipment and the influence of the operation cycle of the residual oil equipment, through the detailed analysis of the program of the backwash filter for raw oil, the concrete countermeasures were put forward. After adopting the measures, the unit saved 4.87×105 Nm3·a-1 nitrogen (fuel gas), about 45%,saved electricity cost 145 000 RMB, device valve failure rate reduced by 50%, effectively realizing cost reduction, efficiency increase and operation optimization of residue hydrotreating unit.

Keywords: Residue hydrogenation; Feedstockfilter; Efficiency; Strategy

原料油过滤器是渣油加氢装置咽喉之地,对装置运行的平稳和反应器压降以及催化剂使用寿命起到了重要影响。渣油(常压渣油、减压渣油)是原油一次加工(常、减压蒸馏)后剩余的最重部分,组分比较复杂,平均相对分子质量大,黏度高,密度大,机械杂质多,在运行过程中会不断使用原料过滤器进行反洗过滤来满足原料的清洁[1-3]。原料在过滤器中进行清洗过滤时会造成部分原料的损失,也消耗大量的水、汽、风、电等,同时原料过滤器过滤效果也会影响反应器的压降和催化剂使用寿命,对装置运行周期和全厂整体生产计划有着直接影响。

1 渣油加氢装置反冲洗过滤器程序

某厂渣油加氢装置的反冲洗过滤器为双系列运行,每个系列均采用8个过滤器罐同时运行,反冲洗时采用7投用1备用状态。目前反冲洗过滤器运行程序设置了两个条件,即“时间”和“差压”。当反冲洗过滤器程序“时间”或“差压”满足其中一个条件时则直接进行下一周期运行,如果未满足则进入到反冲洗的过滤状态,当过滤状态时间结束后,程序也会自动进入到下一周期的运行。

该渣油反冲洗过滤器每个罐的反洗置换过程是经过4个步骤进行,分别是置换、浸泡、爆破吹扫、投用。

1)置换:采用加氢产品油引入到每个反冲洗过滤罐内,进行单独置换,小浸泡置换时间是80 s(即置換时间),大浸泡置换时间是100 s(即冲浸泡油时间)。

2)浸泡:它分为小浸泡和大浸泡两种,小浸泡和大浸泡都是加氢产品油置换完原料油后,在过滤器罐内进行短时间的浸泡,达到更好清洗过滤器内滤芯的效果,小浸泡时间是80 s(即置换时间),大浸泡时间是300 s(即浸泡时间),每一周期在所有罐小浸泡结束后会有一个罐进行一次大浸泡工作,根据程序顺序进行选取,等大浸泡结束后,进行下一步程序。

3)爆破吹扫:爆破吹扫是浸泡时间结束后,采用氮气(燃料气)将过滤罐内的浸泡油进行加压吹扫,可分为“置一反一”和“置一反多”,即可以吹扫一次和吹扫多次(目前渣油加氢为了节省用气量,采用“置一反一”程序),用该气体将置换油吹扫至渣油反冲洗污油罐内,通过反冲洗污油泵外送至罐区或催化装置,整个吹扫时间是60 s(即排污时间),反冲洗污油罐根据液位设置自动程序,40%液位启泵,13%液位停泵,单系列一周期内需要外送5次反冲洗污油,每次外送时间是10 min。

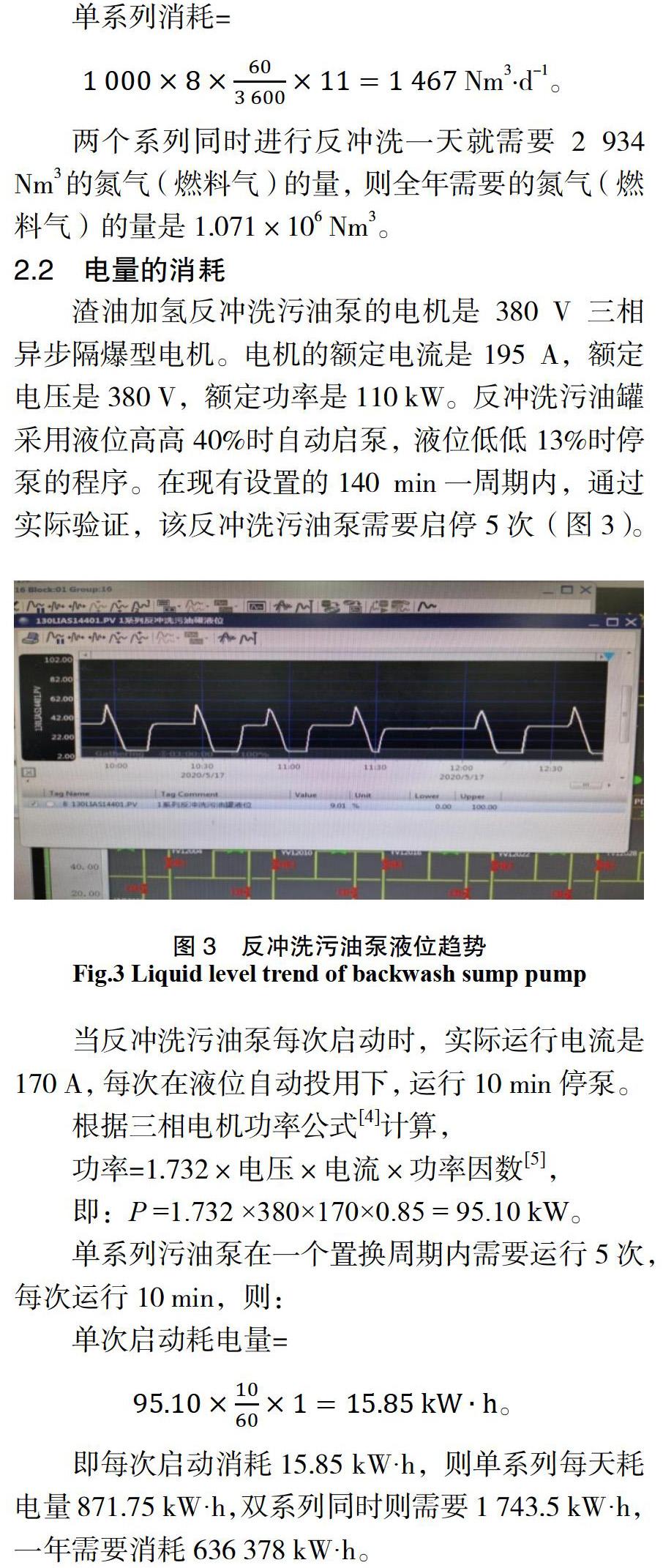

4)投用:以上整个程序完成后,该罐已经置换干净,为了缓解使用氮气或燃料气的压力,在爆破吹扫完,需要等待80 s后(即反洗带压)才进行投用状态。投用时,进料阀和出料阀根据程序时间设定(即灌满油时间和出料阀开启时间)依次开阀,将该罐正式投入到系统内,然后经过600 s的等待时间(即投用延时)后进行下一个罐的反洗置换。反冲洗程序时间设定见图1。反冲洗过滤器差压的趋势图见图2。

2 反冲洗过滤器运行时产生的能耗

反冲洗过滤器运行时,装置内将产生多方面的消耗,这也是装置过滤器运行时能耗的主要来源,下面针对该装置反冲洗过滤器的氮气(燃料气)消耗、电耗、仪表风消耗及阀门使用频次、原料及产品的消耗、产品质量和其他方面的影响进行详细分析。

2.1 氮气(燃料气)的消耗

在单系列反冲洗过滤器运行过程中使用氮气(燃料气)爆破吹扫过程时每次反洗需要 1 000 Nm3·h-1的氮气(燃料气),每次需吹扫60 s(排污时间),一个运行周期需要将8个罐全部吹扫一次。

渣油加氢一个反冲洗周期目前设置是140 min,一天需要进行11个周期反冲洗过程,则单系列每天需要消耗氮气(燃料气)的消耗量:

单系列消耗=1 000×8× 60/(3 600)×11=1 467 Nm3d-1。

两个系列同时进行反冲洗一天就需要2 934 Nm3的氮气(燃料气)的量,则全年需要的氮气(燃料气)的量是1.071×106 Nm3。

2.2 电量的消耗

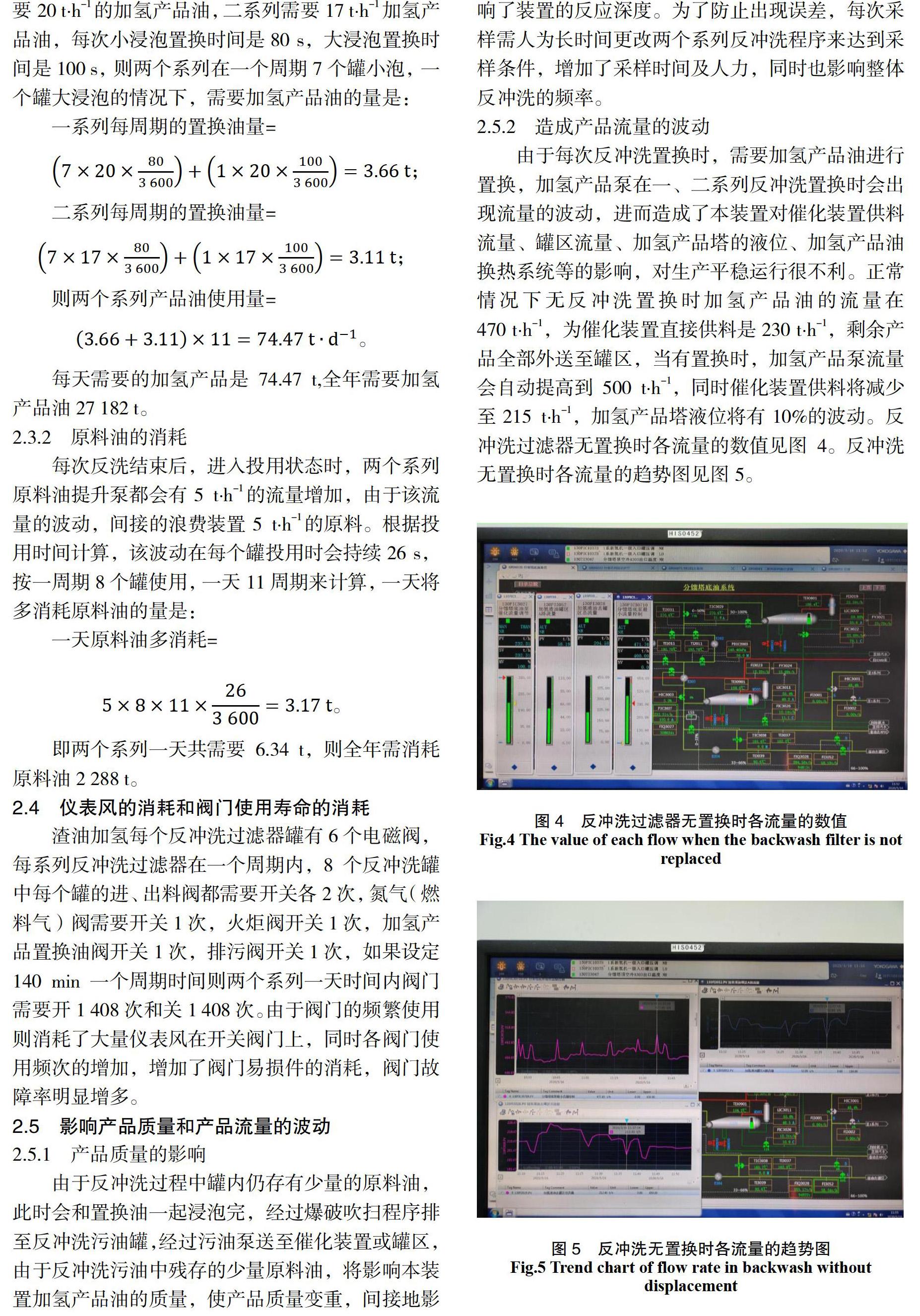

渣油加氢反冲洗污油泵的电机是380 V 三相异步隔爆型电机。电机的额定电流是195 A,额定电压是380 V,额定功率是110 kW。反冲洗污油罐采用液位高高40%时自动启泵,液位低低13%时停泵的程序。在现有设置的140 min一周期内,通过实际验证,该反冲洗污油泵需要启停5次(图3)。

当反冲洗污油泵每次启动时,实际运行电流是170 A,每次在液位自动投用下,运行10 min停泵。

根据三相电机功率公式[4]计算,功率=1.732×电压×电流×功率因数[5],即:"P =1.732 ×380×170×0.85 = 95.10 kW" 。

单系列污油泵在一个置换周期内需要运行5次,每次运行10 min,则:

单次启动耗电量=95.10× 10/60×1=15.85 kW?h。

即每次启动消耗15.85 kW·h,则单系列每天耗电量871.75 kW·h,双系列同时则需要1 743.5 kW·h,一年需要消耗636 378 kW·h。

2.3 加氢产品油和原料油的消耗

2.3.1 加氢产品油的消耗

当反冲洗过滤器进行置换时,需要加氢产品油进行置换,此时每个浸泡过程,一系列每次置换需要20 th-1的加氢产品油,二系列需要17 th-1加氢产品油,每次小浸泡置换时间是80 s,大浸泡置换时间是100 s,则两个系列在一个周期7个罐小泡,一个罐大浸泡的情况下,需要加氢产品油的量是:

一系列每周期的置换油量=(7×20×80/(3 600))+(1×20×100/(3 600))=3.66 t;

二系列每周期的置换油量=(7×17×80/(3 600))+(1×17×100/(3 600))=3.11 t;

则两个系列产品油使用量=(3.66+3.11)×11=74.47 t?d^(-1)。

每天需要的加氢产品是74.47 t,全年需要加氢产品油27 182 t。

2.3.2 原料油的消耗

每次反洗结束后,进入投用状态时,两个系列原料油提升泵都會有5 th-1的流量增加,由于该流量的波动,间接的浪费装置5 th-1的原料。根据投用时间计算,该波动在每个罐投用时会持续26 s,按一周期8个罐使用,一天11周期来计算,一天将多消耗原料油的量是:

一天原料油多消耗=5×8×11× 26/(3 600)=3.17 t。

即两个系列一天共需要6.34 t,则全年需消耗原料油2 288 t。

2.4 仪表风的消耗和阀门使用寿命的消耗

渣油加氢每个反冲洗过滤器罐有6个电磁阀,每系列反冲洗过滤器在一个周期内,8个反冲洗罐中每个罐的进、出料阀都需要开关各2次,氮气(燃料气)阀需要开关1次,火炬阀开关1次,加氢产品置换油阀开关1次,排污阀开关1次,如果设定140 min一个周期时间则两个系列一天时间内阀门需要开1 408次和关1 408次。由于阀门的频繁使用则消耗了大量仪表风在开关阀门上,同时各阀门使用频次的增加,增加了阀门易损件的消耗,阀门故障率明显增多。

2.5 影响产品质量和产品流量的波动

2.5.1 产品质量的影响

由于反冲洗过程中罐内仍存有少量的原料油,此时会和置换油一起浸泡完,经过爆破吹扫程序排至反冲洗污油罐,经过污油泵送至催化装置或罐区,由于反冲洗污油中残存的少量原料油,将影响本装置加氢产品油的质量,使产品质量变重,间接地影响了装置的反应深度。为了防止出现误差,每次采样需人为长时间更改两个系列反冲洗程序来达到采样条件,增加了采样时间及人力,同时也影响整体反冲洗的频率。

2.5.2 造成产品流量的波动

由于每次反冲洗置换时,需要加氢产品油进行置换,加氢产品泵在一、二系列反冲洗置换时会出现流量的波动,进而造成了本装置对催化装置供料流量、罐区流量、加氢产品塔的液位、加氢产品油换热系统等的影响,对生产平稳运行很不利。正常情况下无反冲洗置换时加氢产品油的流量在 470 th-1,为催化装置直接供料是230 th-1,剩余产品全部外送至罐区,当有置换时,加氢产品泵流量会自动提高到500 th-1,同时催化装置供料将减少至215 th-1,加氢产品塔液位将有10%的波动。反冲洗过滤器无置换时各流量的数值见图4。反冲洗无置换时各流量的趋势图见图5。

由于流量的波动对加氢产品泵以及出装置阀门都有影响,增加加氢产品泵的负荷同时也降低了各调节阀的使用寿命,同时对催化装置供料造成了不稳定,也影响本装置加氢产品换热器的冲击和换热情况。由于加氢产品泵流量的波动使产品塔液位自动控制无法实现,波动时需要人为手动调节至罐区的量来稳定其他流量,增加的人力同时也降低了装置自控率。反冲洗置换时各量的趋势见图6。

3 改进措施

本次开工运行至今,反冲洗程序运行稳定,差压稳定,将反冲洗氮气改成燃料气的置换, 降低了氮气的使用量,但燃料气和反洗频率使用还是相对较多,根据现有运行的情况,渣油加氢反冲洗过滤器差压稳定的基础上,反冲洗置换时间还可以有效地增加,目前渣油反冲洗的整个程序设定时间是140 min,反冲洗设定差压是150 kPa,在整个反冲洗程序内,反冲洗状态下的整体实际差压只有25 kPa(一系列)和45 kPa(二系列),而在程序过滤状态下最高差压只有30 kPa左右(一系列)和50 kPa(二系列),离设定的目标150 kPa还有一定的差距,同时现在反冲洗过滤器单个罐设定通用延时是600 s,反洗带压80 s。当整个程序中8个反洗罐全部置换干净后所需要时间在110 min左右,最终剩余过滤状态时间还有30 min,而此30 min反冲洗一直处于未工作状态,其时间的不合理安排,不但对反冲洗过滤器单个罐使用时间有影响,同时也被动地增加了整个反冲洗过滤器的差压。所以目前渣油的反冲洗过滤器设定时间可以延长和优化一些。

根据现渣油加氢原料的稳定情况和处理量及掺渣比,本装置的反冲洗过滤器时间经过试验调节设定在240 min时,两个系列反冲洗过滤器差压都很稳定。二系列更改程序时间的数据见图7。二系列更改程序时间后差压趋势见图8。

总时间设置到240 min后,其中单个罐的投用延时可以设置1 200 s,反洗带压时间可以设置到150 s,这样可以大大地降低滤后原料油和加氢产品油的使用,同时降低了氮气(燃料气)和仪表风的使用,也降低了反冲洗过滤器阀门的使用频次,降低阀门的故障率和易损件的消耗。由于单个罐的整体反洗时间的增加,可以使每个罐反洗时间间隔 20 min,反冲洗过滤结束后过滤时间剩余20 min,这样可以更有效地延长整体反洗时间,使整个反冲洗置换过程中时间可以有效地均匀分布,降低了反冲洗过滤器的整体差压。

4 优化后反冲洗过滤器的经济效益

反冲洗过滤器经过优化操作后,整体对装置反冲洗过程有很大的改善,同时降低了人工操作和设备使用率,也降低了装置能耗和仪表故障率,实现了降本增效,下边针对几项降本增效数据结果进行解释,进一步了解优化后的优势。

4.1 氮气(燃料气)的节约

因为运行周期的降低,反洗次数和时间不变的情况下,氮气(燃料气)实际的消耗量是:

单系列消耗=1 000×8× 60/(3 600)×6=800 Nm^3?d^(-1) 。

则双系列现在每天消耗氮气是1 600 Nm3。全年需要氮气量5.84×105 Nm3,比之前140 min时每天节约氮气1 300 Nm3,全年节约氮气(燃料气) 4.87×105 Nm3,节约量45.5%。

4.2 电的节约

单系列反冲洗污油泵每次运行10 min消耗的电量是15.85 kW·h,则反冲洗程序一周期设定240 min,24 h进行了6个周期运行,即:

24 h单系列耗电量为15.85×5(次)× 6(周期)= 475.5 kW·h,双系列耗电951 kW·h。比之前140 min节约了792.5 kW·h,节约45%的电耗。全年共节约电量289 262.5 kW·h,按每度电0.5元,则全年可节约14.5万元。

4.3 加氢产品油和原料油的节约

4.3.1 加氢产品油的节约

因为只改变了反洗带压时间和投用延时时间,其他时间未做调整,则在经过整个周期时间的延长,加氢产品油的使用量是:

加氫产品油用量=(3.66+3.11)×6=40.64 t?d^(-1)。

则240 min的反冲洗周期一天双系列共节约了33.83 t的加氢产品油,全年节约产品油12 347 t。

4.3.2 原料油的节约

如果更改时间后,按一周期8个罐一天6周期来计算,一天使用的原料油:

一天使用的原料油= 5×8×6× 26/(3 600)=1.73 t。

则1 h需要0.072 t,两个系列则需要0.144 t,全年需消耗原料油1 267 t,比之前140 min的时间全年可以省下1 021 t的原料油。

4.4 阀门使用频次、阀门故障率和仪表风使用的降低

每系列反冲洗运行一个周期各阀门开关次数是一定的,如果设定的时间240 min为一个周期则两个系列一天6周期内的阀门需要开768次和关768次,正常阀门开关状态报警次数为3 000次左右,比之前140 min周期内一天的开关阀门各减少了640次,报警减少了2600多次,阀门故障率也降低很多,阀门开关频次降低也降低了仪表风的使用,降低了维保费用减少了阀位维修率和材料费。

4.5 对加氢产品泵的运行和催化装置直供料的稳定

因为反冲洗时间整体的延长和单个罐反洗时间的均匀化,使加氢产品油流量的波动频次由之前每周期波动22次到现在的12次,同时因调整优化投用延时的时间,使这12次的波动处于一个稳定周期性变化,解决了之前加氢产品泵流量不定期波动的现象。同时通过调整至罐区量和催化装置的供料阀,可以进一步稳定催化装置供料,加氢产品塔的液位也能实现自动控制,减少了加氢产品油整条流程的波动,降低了加氢产品油换热器的缓冲压力。

4.6 产品质量的改善

反冲洗过滤器程序每一周期时间的延长和优化,增加了每次反冲洗污油泵启停的时间间隔,同时也将单系列反冲洗污油泵由之前每天启停55次降低到30次,有效地降低了反冲洗污油对本装置产品质量的影响,间接地提高了产品质量。产品质量的提高可以使装置反应深度进一步调整,增加了装置运行周期。同时渣油加氢产品采样时可以直接采取,不需要人为改变反冲洗程序和长时间等待,优化了采样时间,也减少了人力的消耗。

5 结 论

通过对渣油加氢装置反冲洗过滤器程序的介绍以及过滤器的消耗进行了详细的分析,同时针对操作方式和消耗提出具体的措施进行预防和应对,有效地实现了渣油加氢装置的降本增效和优化操作,同时也保证了渣油加氢装置的稳定运行,延长了装置的使用周期,实现了炼油厂整体效益的提升。

参考文献:

[1]方向晨.国内外渣油加氢处理技术发展现状及分析[J].化工进展,2011,30(1):95-97.

[2]朱金忠,张建明. 2.0 Mt/a渣油加氢装置长周期运行分析[J].当代化工,2020,49(3):721-724.

[3]姜龙雨,吴海波.惠州石化VRDS装置渣油深度脱金属的工业应用[J].当代化工,2019,48(2):337-340.

[4]黄坚,郭中醒.实用电机设计计算手册[M].上海:上海科学技术出版社,2010 .

[5]孙克军.电机常用技术数据速查手册[M].北京:中国电力出版社,2009.