全断面竖井掘进机上排渣关键技术研究与试验

2020-12-14贾连辉郑康泰

贾连辉, 吕 旦, 郑康泰, 肖 威, 冯 琳

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

竖井是地下矿藏开采、长大隧道通风及其他地下工程的主要通道,在地下工程中具有不可替代的地位[1],竖井施工装备和技术水平是竖井施工行业快速发展的关键因素。

目前对竖井施工装备及竖井排渣的研究主要集中在传统凿井法施工方面,随着工程的需要,各种新型凿井设备及工法成为研究趋势。张永成等[2]对钻井技术及钻井中的各主要工艺进行了深入探讨,并对国外先进技术进行阐述和分析;刘志强[3]和荆国业等[4]分别介绍了利用导孔排渣的机械破岩竖井掘进机凿井工艺,并对掘进装备进行了论述;梅宁[5]报道了采用截割头破岩、吊桶运渣的截削式立井掘进机SBR在冻结的钾盐矿井筒中实现了机械化作业;孟陈祥[6]针对竖井掘进机施工过程中洗井排渣关键技术难点,通过数值模拟与模拟实验深入研究了竖井掘进机液体洗井排渣系统;王鹏越[7]和杨仁树等[8]结合立井凿井技术及施工装备的历史发展,对竖井掘进装备的发展进行了探讨。

然而,针对大深度竖井的快速高效施工,至今并未形成一套相对成熟的全断面竖井掘进机施工工法,其最大的一个难点就是竖向高效排渣,而采用常规的泥水排渣方式,会存在耗水量大和人员下井维护作业困难的问题。本文结合自研的机械化上排渣竖井掘进机试验实例,对上排渣系统的原理及关键技术要点进行研究,探索一种可适用于全断面竖井掘进机的机械化高效排渣方法。

1 全断面竖井掘进机工法原理

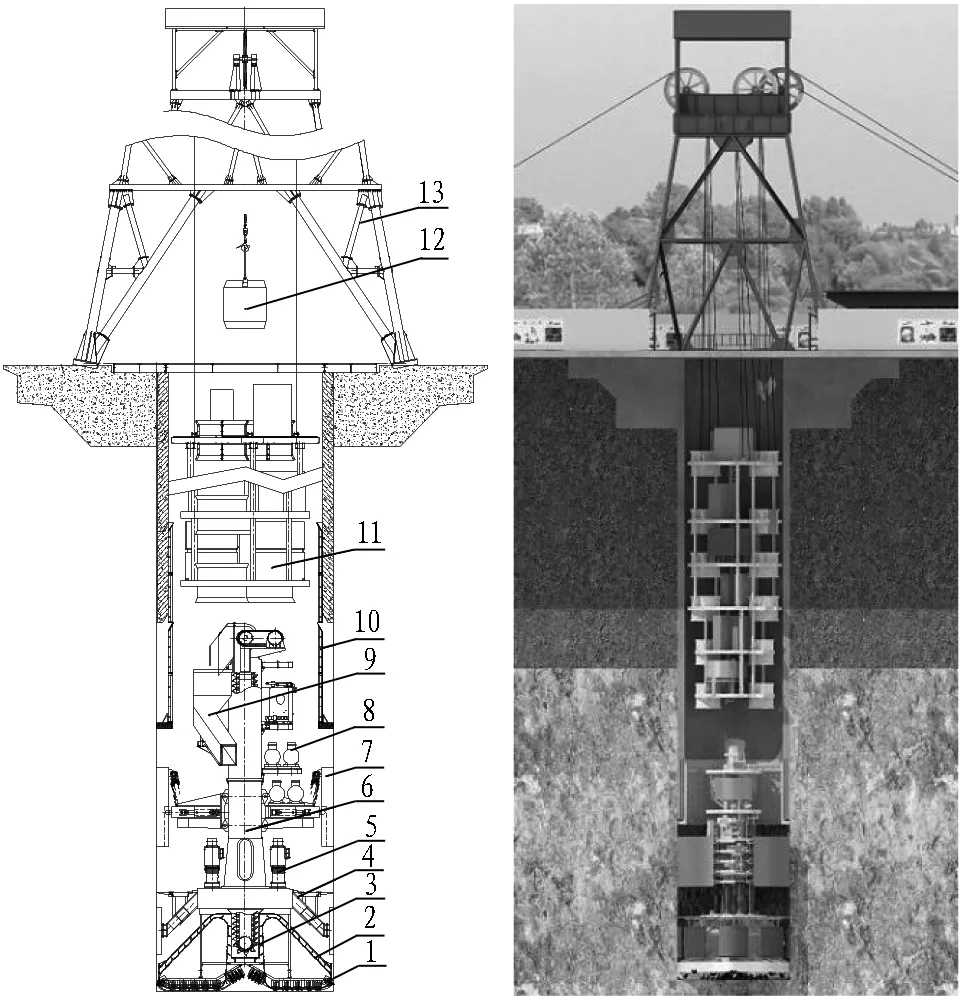

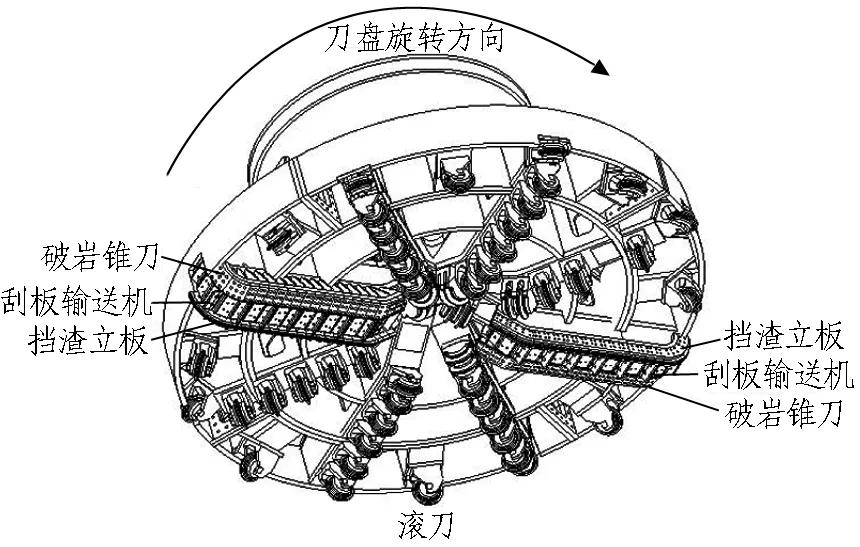

以普通凿井法技术为基础,结合隧道掘进机技术、物料垂直提升技术研发的深井掘进装备--全断面竖井掘进机,如图1所示。

(a) 示意图 (b) 实物图

全断面竖井掘进机采用刀盘破岩;稳定器稳定刀盘,降低掘进过程中刀盘振动;撑靴撑紧井壁,承受刀盘破岩反力;推进油缸提供主机破岩推力,边掘进边机械化排渣。掘进行程结束后,撑靴换步进行下一循环掘进排渣作业。采用模筑混凝土完成井壁衬砌。

整机集成破岩系统、排渣系统、井壁支护系统、通风排水系统、消防系统等,可实现竖井的机械化、集成化施工,适用于地质条件较好、岩石稳定或经过改良后的稳定地层,如矿山或隧道通风井、水电调压井、国防竖井等工程。

2 上排渣系统研究

2.1 技术原理

竖井掘进机与隧道掘进机排渣有着明显的不同,前者需要重点解决渣土垂直提升的问题,以匹配竖井掘进的高效作业。

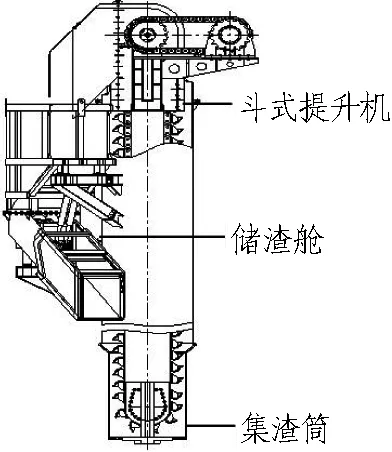

全断面竖井掘进机配置三级接力上排干渣系统,如图2所示,依次经过刮板输送机[9]刮渣、斗式提升机转渣、吊桶运渣,完成掘进断面岩渣的连续出井,实现掘进、排渣的平行作业,提高竖井施工速度。

(a) 刮板输送机刮渣

(b) 斗式提升机转渣

1)刮板输送机刮渣。在刀盘内设计刮板输送机,其刮渣范围基本覆盖整个掘进断面。每套刮板输送机可独立驱动,刮板输送机自转的同时随刀盘公转,刮板在复合转动作用下将刀盘破岩产生的岩渣携带入刀盘内部的集渣筒,完成掘进断面岩渣的清理。

2)斗式提升机转渣。在掘进主机内部采用斗式提升机垂直转运岩渣,斗式提升机上部落渣口与储渣舱相对应,下部装渣结构安装于刀盘内部的集渣筒内,斗式提升机将集渣筒内的岩渣连续提升转运至掘进主机上方的储渣舱内,完成岩渣的垂直转运。

3)吊桶运渣。采用双吊桶运渣出井,吊桶到达储渣舱卸渣口时,卸渣口开启,吊桶装满岩渣后由地面提升机提升出井。吊桶离开时,储渣舱进行临时储渣,实现竖井掘进机的持续掘进和连续排渣。

2.2 排渣能力

竖井掘进机的排渣能力需与掘进能力相匹配,上排渣各系统的排渣能力均会影响竖井掘进机高效作业。

1)刮板输送机刮渣能力。竖井掘进机每小时掘进产生岩渣方量和刮板输送机每小时刮渣方量计算公式分别为

(1)

(2)

式(1)-(2)中:Q1为竖井掘进机每小时掘进产生的岩渣方量,m3/h;D为竖井掘进直径,m;v1为掘进机掘进速度,m/h;φ为松渣系数;Q2为刮板输送机每小时刮渣方量,m3/h;u1为刮板容积,m3;c1为刮板填充系数;a1为刮板间距,m;v2为刮板输送机链速,m/s。其中,Q2≥Q1。

2)斗式提升机转渣能力。斗式提升机转渣能力计算公式为

(3)

式中:Q3为斗式提升机每小时转渣方量,m3/h;u2为渣斗容积,m3;c2为渣斗填充系数;a2为渣斗间距,m;v3为斗式提升机链速,m/s。其中,Q3≥Q2。

3)吊桶运渣能力。全断面竖井掘进机采用双吊桶单钩提升作业,单钩提升循环一次时间计算公式为

(4)

H=Hh+hx+hg。

(5)

式(4)-(5)中:T1为吊桶单钩提升循环时间,s;H为吊桶提升高度,m;hws为从储渣舱泄渣口到吊盘最上层的距离,m;Hh为储渣舱泄渣口至井口的高度,m;hx为翻矸台高度,m;hg为吊桶过翻矸台后的提起高度,m;θ为吊桶在接渣口接渣时间和井口卸载时间,s; 吊桶装满系数一般取0.9,则吊桶运渣能力计算公式为

(6)

(7)

式(6)-(7)中:A1为单吊桶运渣能力,m3/h;V为吊桶容积,m3;K为提升不均衡系数[10];Q4为双吊桶运渣能力,m3/h。其中,Q4≥Q3。

4)储渣舱储渣能力。储渣舱容积应不小于双吊桶循环提升间隔时间内产生的岩渣体积,其计算公式为

(8)

式中:Q5为储渣舱容积,m3;T2max为双吊桶单钩提升作业时在储渣舱处装渣的最长间隔时间,s。其中,T2max=T1。

以研制的上排渣全断面竖井掘进机为例,刀盘开挖直径为7.83 m,设备配置2个7 m3吊桶,储渣舱容积为7 m3,满足深井掘进和排渣需求。

3 上排渣技术要点

3.1 岩渣粒径控制技术

刀盘的破岩粒径对刮板输送机及斗式提升机的正常运行有着一定的影响,为保证刮板输送机和斗式提升机顺利工作,防止刮板输送机在刮渣运行中因岩块粒径过大造成卡机,须对刀盘破岩产生的粒径进行控制。

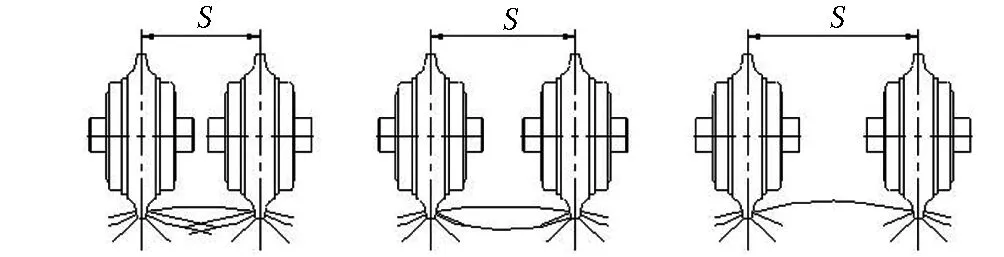

3.1.1 滚刀贯入度及刀间距设计

与隧道掘进机破岩原理相同,竖井掘进机采用滚刀挤压破岩。滚刀破岩机制如图3所示。在刀间距为定值且在足够的推力、转矩下,滚刀贯入度P的大小决定着产生岩片的大小。当贯入度P小时,会产生大量的岩粉和碎片,产生大岩片比较困难;当贯入度P在一定范围内增大时,岩片呈中部厚边缘薄的块状;当贯入度P继续增大,岩片往厚而小的方向发展。如图4所示,刀间距S过大时,产生大岩片概率增大,甚至会出现岩脊;刀间距S过小时,岩块过度粉碎[11-12]。基于此,控制滚刀的贯入度P并设计合理的刀间距S,使滚刀破岩产生的大部分岩渣粒径分布在特定区间,岩块大小从理论设计上进行控制。结合实际,设计全断面竖井掘进机刀盘滚刀直径为432 mm,正滚刀刀间距为80 mm,中心刀刀间距为84 mm,掘进时控制滚刀最大贯入度为6~10 mm,使产生的岩渣粒径在长100 mm,宽90 mm,厚40 mm以内的区间集中分布。

(a) 刀间距过小 (b) 最佳刀间距 (c) 刀间距过大

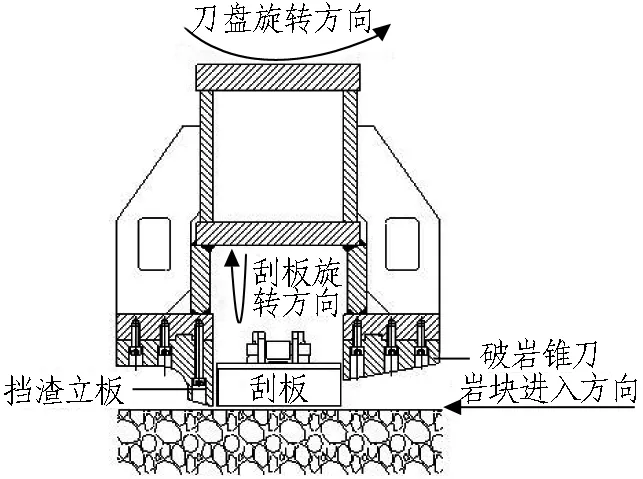

3.1.2 岩块二次破碎设计

在设计合理刀间距和控制贯入度的同时,还需对可能出现的大尺寸岩渣进行二次破碎,以满足出渣粒径的设计需求。在位于刮板输送机圆周公转方向的前侧设计破岩锥刀,破岩锥刀呈辐条型,覆盖刀盘掘进直径,如图5所示。破岩锥刀断面为楔形,大块岩渣在刀盘转动下进入破岩锥刀的下方并在掘进推力下受到挤压,产生二次破碎,使进入刮板输送机内的岩块粒径得到控制,保证上排渣系统的正常运行,二次破碎结构如图6所示。

图5 刀盘二次破碎布置

图6 二次破碎结构

3.2 刮板输送机刮渣技术

掘进断面的岩渣在刀盘破岩时连续产生,为保证及时清理,在位于刮板输送机圆周公转方向的后侧设计挡渣立板,用于集渣和挡渣,提高刮板输送机刮渣效率。

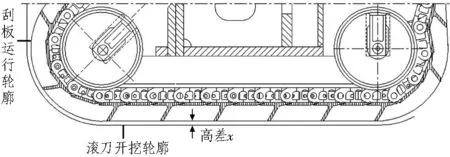

为保证刮板输送机的正常运转,刮板与滚刀刀刃需要保持一定的高差x,见图7。根据滚刀贯入度适时调整,设计高差x控制在10~15 mm,当滚刀切入岩石后,刮板运行中的最低点与开挖面仍保持一定的安全余量。

图7 刮板高差设计

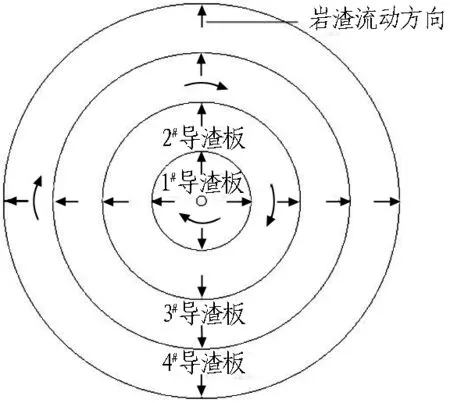

3.3 刮渣盲区清渣技术

刮板输送机在刀盘中心小范围内存在一定的刮渣盲区,若不及时清理,堆积的岩渣会加快刀具和刀盘面板的磨损。针对此情况,在刀盘中心刀背部安装导渣板,并将刀盘中部设计为上凸结构,提高岩渣的流动性,如图8所示。每个导渣板随刀盘转动,将各自区域的岩渣导送至外侧相邻导渣板的工作区域,如图9所示,刮渣盲区内的岩渣最终被刮板输送机清理。图10示出导渣板安装实物图。

图8 盲区导渣板分布

图9 各导渣板导渣区域

3.4 斗式提升机转渣技术

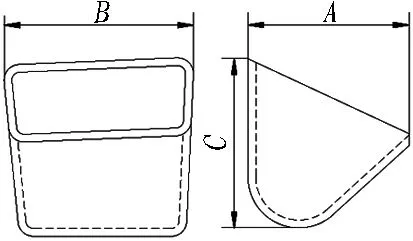

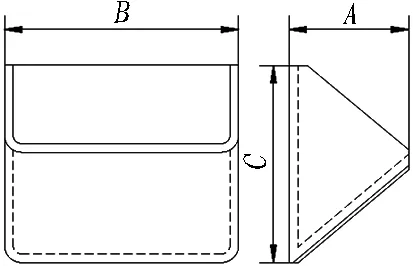

3.4.1 料斗形式设计

斗式提升机强度高,承载能力大,适用于多种类型的物料提升,输送料斗的类型影响物料的高效运输。如图11所示,按料斗的形式分为深斗、浅斗和带挡边料斗。深斗适用于输送煤炭、干砂、砾石、石灰等易于倾倒的物料;浅斗适用于输送水泥或湿砂等易成团或易黏在料斗上的物料;带挡边料斗适用于输送大块的物料[13]。针对竖井掘进机的适用地层和输送岩渣粒径的大小,斗式提升机的料斗选用深斗形设计,斗口尺寸宽度A为185 mm,长度B为600 mm,深度C为180 mm。

(a) 深斗

(b) 浅斗

(c) 带挡边料斗

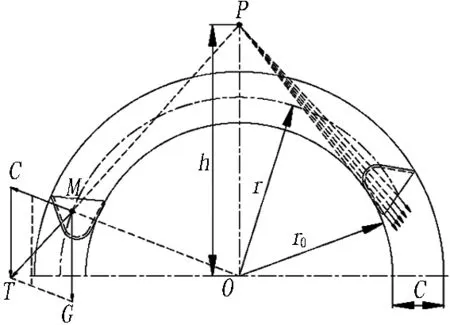

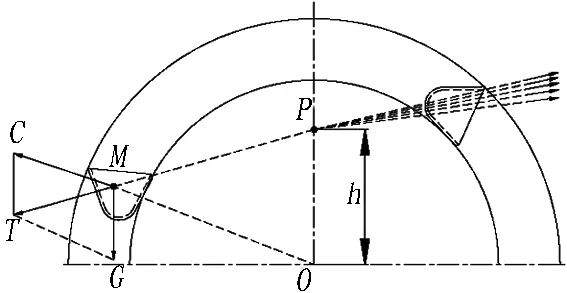

3.4.2 岩渣卸载设计

岩渣由料斗卸载有重力式、离心式以及混合式[14-15]3种方式,如图12所示。

(a) 重力式卸载

(b) 离心式卸载

(c) 混合式卸载

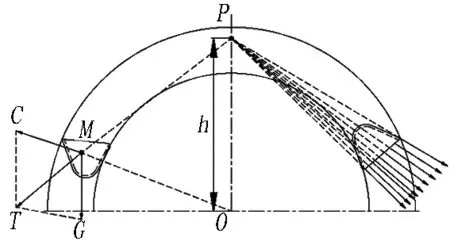

岩渣随料斗一起绕传动轮做圆周运动时,料斗中的岩渣同时受到重力mg和离心力mrω2的作用,重力和离心力的合力T的反向延长线与传动轮在竖直方向上的中心线相交于P点,P点即为提升机的极点,从极点P到传动轮中心的距离h称为极距。

由图12可以得知,ΔCTM~ΔOPM,所以

(9)

其中:

(10)

(11)

(12)

(13)

(14)

式(10)-(14)中:m为岩渣质量,kg;r为渣土绕传动轮运动半径,m;ω为转动角速度,rad/s;h为极距,m;n为传动轮转速,r/min。

将式(10)-(14)代入式(9),可得极距的计算公式

(15)

所以h的大小只取决于传动轮的转速,根据极点P所在的不同位置,可以将提升机的卸料方式归结为以下3种情况:

1)当h>r0+C时,极点P位于料斗外缘的回转半径之外,此时岩渣所受到的重力大于离心力,岩渣卸载方式为重力式卸料。重力式卸料适用于块状的散装物料。

2)当h 3)当r0 综上,根据竖井掘进机掘进破岩时的岩渣形态,斗式提升机设计为重力式卸载,根据岩渣方量,传动轮转速可在0~30 r/min无级调速。 为验证上排渣技术的可行性,修建了掘进排渣试验基坑。基坑采用沉井工法修建,开挖直径10 m,衬砌厚度1.025 m,基坑底部填充厚度3.5 m的C40素混凝土,成井内径7.95 m,深3.7 m,井圈为钢筋混凝土结构并预埋地脚螺栓,用于连接竖井掘进机试验工装。试验时稳定器撑紧井壁防止主机圆周滚转,试验工装承受设备掘进的反力。全断面竖井掘进机试验现场布置图如图13所示。 (a) 示意图 (b) 实物图 全断面竖井掘进机掘进时的推力由推进油缸和自重共同作用。在掘进试验期间,整机先后经过小推力低速、小推力高速、大推力低速、大推力高速等多种掘进工况试验,每个工况平均掘进0.5 m,共计进行了2 m的掘进出渣试验,每个工况记录了400组数据,刮板输送机马达运行压力波动如图14所示。 (a) 小推力低速推进 (b) 小推力高速推进 (c) 大推力低速推进 (d) 大推力高速推进 在掘进过程中,由于斗式提升机只进行物料转运,运行过程中马达油压基本稳定,始终在9~12 MPa波动,符合正常运转情况。 从刮板输送机和斗式提升机的运行情况可以得出,在4种工况下,上排渣系统试验运转效果良好。刀盘推进力较小时,刀盘贯入度小,此工况下产生的岩渣以碎屑状为主,刮板输送机运行稳定,驱动马达油压波动范围较小,工作油压相对较小;当推进力变大时,刀盘贯入度增大,此工况下产生的块状岩渣增多,且粒径大小基本都在设计范围之内。由于刮板与开挖面的安全距离变小,易受冲击,刮板输送机马达运行油压增大,且当刀盘转速增大时,刮板输送机马达油压的波动频率加快,故图7中的高差x应根据地层及推进力的情况进行及时调整。 图15示出竖井掘进机出渣系统试验效果图。全断面竖井掘进机上排渣系统在此次掘进试验中达到了预期的效果,开挖面岩渣残留少,排渣顺畅,岩渣粒径可控,满足正常掘进的使用要求,证明了该竖井掘进机上排渣技术的可行性。 1)针对竖井掘进机施工中岩渣竖向出井的难题,提出了机械化上排渣技术方法,阐述了上排渣工作原理,匹配计算并校核了排渣系统的排渣能力。 2)提出了全断面竖井掘进机上排渣系统使用的控制措施,从岩渣粒径控制技术、刮板输送机刮渣技术、刮渣盲区清渣技术、斗式提升机转渣技术等展开详细研究,完成了上排渣系统的适应性设计。 3)通过全断面竖井掘进机的掘进排渣试验,证明排渣系统性能达到设计要求,岩渣粒径及排渣效果均满足预期指标,排渣子系统运转良好。 4)随着掘进深度的增加,吊桶单钩提升循环一次时间变长,此时需要控制竖井掘进机的掘进速度,防止储渣舱溢渣情况的产生。 5)上排渣方式适用于干式或含水量少的岩渣输送,竖井施工中地层突发涌水会造成该排渣系统排渣效果下降甚至无法工作。针对不良地质可提前采用冻结或超前注浆等方法堵水,保证竖井掘进机上排渣系统的正常使用。 6)机械化连续上排渣方法作为一种新型的竖井掘进机排渣方式,经过了掘进试验的验证,但工程试验的混凝土与真正的围岩有一定的差异,混凝土强度较低,滚刀破岩时裂纹扩展充分,易形成小粒径岩渣;实际工程下的完整围岩不易产生裂纹扩展,岩渣大部分呈中部厚边缘薄的梭形结构,排渣系统的性能还需在具体的工程应用下进行验证。4 掘进排渣试验

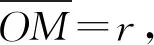

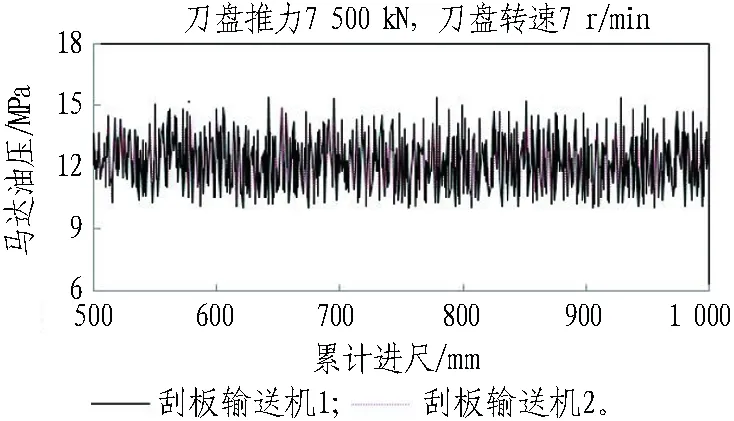

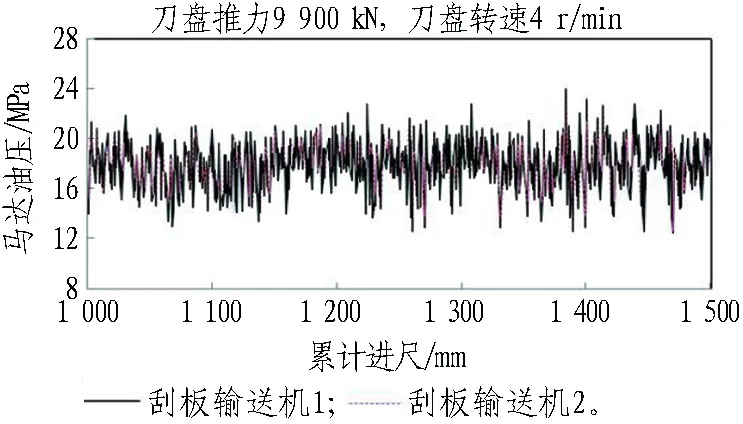

5 结论与讨论