连拱隧道衬砌厚度不足对结构安全性的影响研究

2020-12-14许有俊叶子剑

张 旭, 成 鹤, 许有俊, *, 闵 博, 叶子剑

(1.内蒙古科技大学土木工程学院, 内蒙古 包头 014010; 2. 北京交通大学 城市地下工程教育部重点实验室, 北京 100044)

0 引言

通过现场检测发现,我国早期修建的隧道都存在不同形式和不同程度的病害[1-2]。通过对既有病害的调查可知,隧道最主要的病害是裂缝,有地下水存在的地方往往会发生渗漏水,空洞和厚度不足是造成裂缝等一系列病害的重要因素[3-4]。我国运营和在建的连拱隧道数量众多,因为连拱隧道结构较为特殊,受力比单洞隧道更加复杂,运营期间更易出现各种衬砌缺陷,所面临的养护维修问题将会十分严峻。

李志厚等[5]对云南、四川、重庆多座连拱隧道病害进行调查发现,多处结构存在开裂和渗漏水病害,其中,连拱隧道中墙出现病害的概率最高,其次是拱部,之后是边墙;连拱隧道普遍存在混凝土强度不足、衬砌减薄(或厚度不足)、拱部脱空或空洞等问题。杨睿等[6]通过地质雷达检测和现场钻孔取芯发现,王市岭连拱隧道衬砌背后存在多处接触不密实和空洞,并得到了缺陷区域的大致尺寸。Lai等[7]通过地质雷达检测石梯沟隧道病害情况发现,连拱隧道拱部出现脱空的概率最高,而边墙最低,检测到的脱空长度一般为2~6 m。姚振凯等[8]解释了由连拱隧道施工导致的中墙顶部脱空的原因,即连拱隧道先开挖中导洞,再施工中墙,然后开挖左右正洞并施作初期支护,中导洞顶部容易形成脱空区。李英勇等[9]依托某公路连拱隧道,通过UDEC数值模拟和相似模型试验,研究了中墙顶部脱空引发的连拱隧道围岩塌方演化规律。目前关于整体式连拱隧道衬砌背后空洞或脱空影响下的围岩力学行为和灾变演化过程已有一些研究成果[10-12],然而对连拱隧道衬砌厚度不足情况的研究较少。衬砌厚度不足主要由施工所致,例如浇筑混凝土不够、围岩欠挖等。相比于单洞隧道,连拱隧道的工序多且极其复杂,由于施工多次扰动且不同部位施作支护的间隔时间长,使得施工质量难以保证[8],因此通常会更容易出现衬砌厚度不足等病害。然而,目前针对连拱隧道衬砌厚度不足情况的调查数据较少,但从部分现场检测结果[5,7-8]来看,连拱隧道拱部、边墙都是可以产生衬砌厚度不足的部位。已有研究未从本质上认识到衬砌局部厚度不足诱发的连拱隧道病害的演化规律,使得连拱隧道病害处治对策缺乏科学依据。

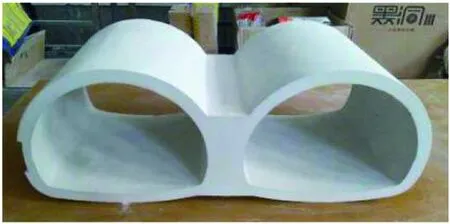

本文针对整体式曲中墙连拱隧道,采用相似模型试验(共设计3组方案,其中,衬砌完整工况作为基础对比试验,通过改变衬砌厚度不足的位置设计2组试验,即左线左拱肩衬砌厚度不足和左线左边墙衬砌厚度不足),重点研究了衬砌厚度不足情况下连拱隧道围岩压力特征、衬砌内力分布以及裂损演化规律。以期研究结果为运营连拱隧道衬砌裂缝的防治与加固修复提供参考。

1 模型试验方案

1.1 试验仪器设备

模型试验台架是用于盛放围岩和衬砌相似材料以及提供施加荷载作用力的地方。台架净空尺寸为3 m×0.3 m×1.62 m(长×宽×高),结构体系承压能力大于0.3 MPa,局部变形不大于3 mm,纵向近似刚性约束[13-14]。加载系统包括千斤顶、综合参数测试仪和压力传感器,能够同步施加荷载。试验中测量土压力、衬砌环向应变以及裂缝宽度和深度。模型试验台架和加载系统如图1所示。

(a) 模型试验台架

(b) 加载系统

1.2 试验材料制备

表1 围岩物理力学参数

本文依据的原型隧道是整体式曲中墙连拱隧道,隧道支护是钢筋混凝土结构,模型尺寸是原型尺寸的1/40,衬砌厚度为22.5 mm。衬砌上还设置了厚度不足的部位,中墙部位钢筋分布比较复杂,在缩尺的模型中整体添加钢筋骨架较为困难,因此未考虑钢筋的影响。根据以往的研究成果[12-15],采用水与高强石膏粉的混合物配制模型材料。制作不同水膏质量比的圆柱体石膏试块,采用电控打磨机磨平后进行密度试验,通过万能试验机测定试块的弹性模量E和轴心抗压强度Rc。衬砌物理力学参数见表2。本试验对应的原型衬砌采用C40混凝土,其中,1组试块的弹性模量E和轴心抗压强度Rc与我国JTG 3370.1-2018《公路隧道设计规范》[16]中的数值基本吻合。

表2 衬砌物理力学参数

1.3 试验方案设计

根据规范[17]设计连拱隧道断面,其横断面尺寸为25.92 m×9.99 m(长×高),如图2所示。本文将初期支护和二次衬砌视为整体,衬砌厚度h为0.9 m,对应的模型尺寸为0.648 m×0.250 m(长×高)。为便于放置模型,沿连拱隧道掘进方向模型长度设为0.295 m。模型隧道拱顶埋深设置为0.468 m,即原型连拱隧道拱顶覆土高度为18.72 m。

图2 连拱隧道断面尺寸(单位: m)

通过现场检测发现,连拱隧道拱部和边墙容易出现衬砌厚度不足,主要是因为现场围岩欠挖、浇筑工艺不当、模板台车支撑不稳等[1-4]。本文共设计3组模型试验,即衬砌结构完整1组,衬砌厚度不足2组,衬砌厚度不足位置分别为左线左拱肩和左线左边墙。3组试验模型见图3。假定衬砌缺陷高度为1/3h,即对应的原型衬砌缺陷高度为0.30 m,缺陷范围按点O与缺陷边界构成直线的夹角为22.5°确定。

(a) 衬砌完整(方案1)

(b) 左线左拱肩衬砌厚度不足(方案2)

(c) 左线左边墙衬砌厚度不足(方案3)

预埋微型土压力传感器10个。在衬砌内、外侧粘贴电阻式应变片,共计16对(32个)。土压力传感器和应变片分别布置在距离前侧钢板0.075 m和0.15 m的2个断面上。模型隧道横断面测点布置见图4。

(a) 衬砌结构完整(方案1)

(b) 左拱肩厚度不足(方案2)

(c) 左边墙厚度不足(方案3)

制备连拱隧道衬砌模型,沿衬砌环向粘贴应变片(见图5(a))。为了顺利将模型放置在试验箱中,模型长度取0.295 m。模型与前后侧钢板之间存在间隙,因此,需要在模型前后两端分别布置1层塑料薄膜,并在其外表面粘贴1层泡棉胶,起到防止上方围岩颗粒滑落的作用。泡棉胶的宽度取0.024 m,泡棉胶之外的部分都与土体密贴,假定由粘贴泡棉胶导致的厚度不足边角处存在的较小缝隙对试验结果影响较小。之后,逐层充填围岩相似材料(见图5(b)),布设土压力传感器,将应变片和土压力传感器的导线分别连接数据采集仪(见图5(c)),并将位移测试系统安装到洞室中,台架安装完毕(见图5(d))。

(a) 粘贴应变片 (b) 充填围岩材料

(c) 连接数据采集仪 (d) 台架安装完毕

2 模型试验结果

2.1 方案1试验结果

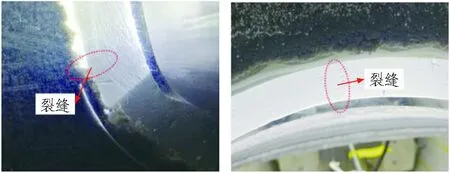

对于衬砌结构完整模型(方案1),加载到0.02 MPa时,连拱隧道中墙左墙角出现长约15 mm的裂缝,裂缝近似呈正八字形(见图6(a));加载至0.03 MPa时,仰拱内侧出现开口宽度为0.06 mm的平直裂缝(见图6(b));继续加载到0.05 MPa,左线和右线的拱脚部位均出现了1条裂缝,裂缝的外观形式表现为局部有弯曲且弯曲地方较多(见图6(c));加载到0.07 MPa时,拱顶出现裂缝,裂缝深7.2 mm,约为衬砌厚度的32%(见图6(d));完成加载后,边墙出现深度约为8.1 mm的裂缝,中墙墙角内表面部位结构压溃。

(a) 中墙左墙角裂缝 (b) 左线仰拱裂缝

(c) 左线左拱脚裂缝 (d) 右线拱顶裂缝

2.2 方案2试验结果

对于左线左拱肩衬砌厚度不足的隧道模型(方案2),加载到0.02 MPa时,中墙左墙角外侧最先出现破坏裂缝,该裂缝深度约为12 mm(见图7(a));加载到0.03 MPa时,左线和右线仰拱内侧分别产生2条裂缝(见图7(b));加载到0.06 MPa时,衬砌厚度不足右侧边缘出现1条深度为11.2 mm的裂缝,该裂缝开口宽度为0.05 mm(见图7(c));加载到0.07 MPa时,边墙外表面和右线拱顶内表面衬砌依次开裂(见图7(d));继续加载,在拱脚和拱腰外表面均发现裂缝,既有裂缝不断扩展;加载到0.16 MPa时,连拱隧道衬砌出现严重的破裂、压碎、掉片等破坏。

(a) 中墙左墙角裂缝 (b) 左线仰拱裂缝

(c) 左线拱顶裂缝 (d) 右线拱顶裂缝

2.3 方案3试验结果

方案3中中墙墙角、仰拱、拱脚和边墙裂缝的出现时间和外观形式与方案1和方案2相似。加载到0.07 MPa时,缺陷上方边缘产生1条深度为9.3 mm的裂缝(见图8(a));加载到0.08 MPa时,右边墙外侧产生1条深度为12.6 mm的裂缝(见图8(b));加载到0.13 MPa时,中墙顶部与右线拱部接触衬砌外侧开裂(见图8(c));加载到0.14 MPa时,左边墙中心截面出现1条深度为8.3 mm的裂缝(见图8(d)),衬砌裂缝扩展加剧。

(a) 左线左边墙上方裂缝 (b) 右线右边墙裂缝

(c) 右线左拱腰裂缝 (d) 左线左边墙中心处裂缝

3 模型试验结果分析

3.1 衬砌厚度不足位置对围岩压力的影响

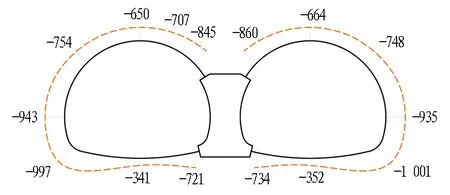

加载到0.01 MPa时,将试验数据换算为原型数据,得到围岩压力的分布情况,如图9所示。

(a) 方案1

(b) 方案2

(c) 方案3

当左线左拱肩衬砌厚度不足时,最大的围岩压力出现在左线拱顶,相比于衬砌结构完整工况,衬砌厚度不足位置的围岩压力有所减小。衬砌厚度不足位置变化时,其同侧隧道的围岩压力变化规律更加显著,对其对侧隧道的围岩压力影响较弱。相对而言,衬砌厚度不足位置对侧隧道的应力分布更加均匀,但是衬砌厚度不足存在时,其两侧区域的接触压力大于厚度不足位置的中心截面。相比于衬砌结构完整工况,局部衬砌厚度不足的存在降低了衬砌厚度不足截面的刚度[5,7],衬砌厚度不足及其邻近区域的围岩受力状态发生了明显的变化,衬砌厚度不足两侧区域的结构分担更多的围岩荷载。

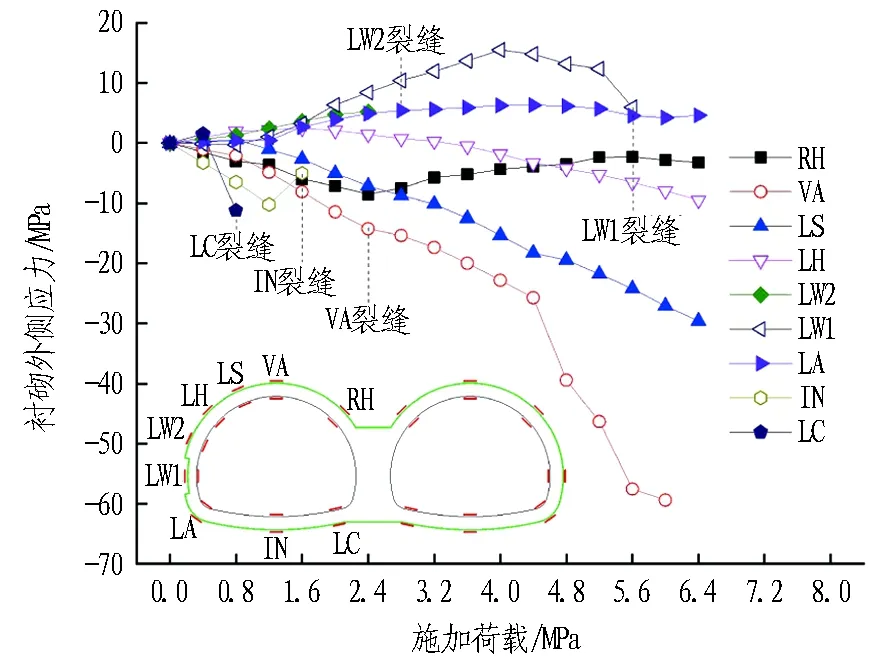

3.2 衬砌厚度不足位置对衬砌受力的影响

以方案2和方案3衬砌厚度不足位置同侧隧道(左线隧道)为例,为了揭示原型连拱隧道的受力状态,将试验得到的应力数据换算为原型数据,给出了加载变化条件下连拱隧道衬砌应力的发展规律,结果如图10所示。

(a) 方案2衬砌内侧应力

(b) 方案2衬砌外侧应力

(c) 方案3衬砌内侧应力

(d) 方案3衬砌外侧应力

加载到0.01 MPa时,根据衬砌内、外侧应力计算得到轴力和弯矩,分别如图11和图12所示。弯矩的正、负号分别代表向内和向外弯曲。

(a) 方案1

(b) 方案2

(c) 方案3

(a) 方案1

(b) 方案2

(c) 方案3

当连拱隧道局部存在衬砌厚度不足时,在厚度不足位置的衬砌内力变化较明显,厚度不足位置的轴力相比于衬砌完整工况有所降低,而厚度不足位置两侧区域的轴力则有所增加。连拱隧道中墙墙角部位弯矩相对最大,厚度不足位置变化对中墙底部受力的影响较弱。受负弯矩的影响,方案3中右线左拱腰弯矩66 kN·m大于方案2的54 kN·m。

3.3 衬砌厚度不足位置对衬砌破坏的影响

连拱隧道衬砌最终破坏形态如图13所示。衬砌厚度不足位置发生改变时,对连拱隧道中墙顶部和厚度不足部位的衬砌破坏有较大影响。相比于衬砌结构完整工况(方案1),方案2中衬砌厚度不足位置右侧边缘产生裂缝,与方案1拱顶裂缝的位置有所不同,并且厚度不足部位出现明显的压溃现象,破坏程度更严重。左线左边墙衬砌厚度不足时(方案3),左线边墙外侧裂缝的位置会有些不同,边墙结构内侧压溃十分明显。

(a) 方案1

(b) 方案2

(c) 方案3

连拱隧道衬砌厚度不足部位裂缝出现的时间及其扩展过程有所差异。方案2中,衬砌厚度不足部位与拱顶交接处产生1条深裂缝,边墙和左拱腰外表面均开裂;方案3中,边墙衬砌厚度不足部位上方边缘和中心截面的衬砌外侧各出现1条裂缝,而左拱脚外侧衬砌未开裂,同时也发现厚度不足位置对侧隧道中墙右上方产生1条裂缝。卸土完成后,衬砌厚度不足部位衬砌破坏形态如图14所示。

(a) 方案2 (b) 方案3

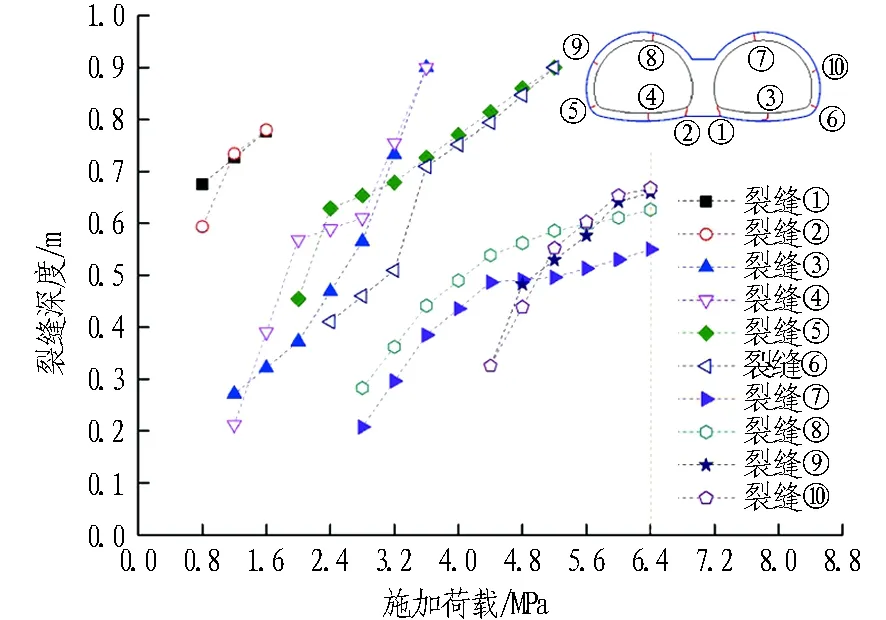

试验数据换算为原型数据后,3组试验中裂缝深度随施加荷载的变化规律见图15。图中,①-⑩为裂缝,用红色线条标记。由图15可知: 1)随着荷载的增加,连拱隧道衬砌裂缝的开口宽度和深度不断增大,尤其是对于裂缝深度最为明显; 2)仰拱和拱脚处的裂缝深度较大,但都小于中墙墙角裂缝; 3)中墙顶部裂缝的深度相对较大,例如方案3中的裂缝⑩,衬砌厚度不足部位的裂缝接近贯通。

(a) 方案1

(b) 方案2

(c) 方案3

4 结论与建议

本文通过相似模型试验,研究了衬砌完整、左线左拱肩以及左线左边墙局部衬砌厚度不足3种工况下连拱隧道围岩压力的特征、衬砌内力分布以及裂损演化规律,得到以下结论。

1)连拱隧道中墙墙角部位的衬砌裂损程度最为严重,为最危险截面。中墙墙角外侧最先产生裂缝,之后仰拱内侧和拱脚外侧的衬砌依次开裂,连拱隧道中墙墙角及边墙底部衬砌均被压溃。

2)相比于衬砌结构完整工况,连拱隧道衬砌局部存在厚度不足时,厚度不足部位轴力显著降低,而厚度不足部位两侧区域的轴力则有所增加。

3)衬砌厚度不足部位的边缘是需要重视的部位,左线左拱肩衬砌厚度不足时,厚度不足右侧边缘的衬砌内表面开裂;左线左边墙衬砌厚度不足时,厚度不足上方边缘的衬砌外表面开裂。

4)连拱隧道中墙顶部与拱腰接触部位衬砌外侧承受较大的拉应力,衬砌厚度不足位置的改变对中墙顶部衬砌受力造成一定的影响,中墙右上角裂缝的出现晚于拱顶裂缝,是连拱隧道破坏的重点区域。

5)由于衬砌厚度不足造成的连拱隧道衬砌开裂部位需要进行加固补强,建议在厚度不足部位的衬砌表面裂缝直接涂刷结构胶封堵或者人工凿槽之后埋管封填防水砂浆进行处理。对于局部混凝土压溃或者开裂极为严重的情况,建议对衬砌厚度不足部位采取局部凿除、植筋、钢筋混凝土嵌补的方法来置换缺陷部位,从而保证既有连拱隧道结构的安全性。