炉底渣处理系统技改分析

2020-12-14李蜀生王希平王向伟张光荣朱有明

李蜀生,王希平,王向伟,张光荣,朱有明,王 杏

(1.青岛达能环保设备股份有限公司,青岛 266300;2.国家电投集团贵州金元绥阳产业有限公司,遵义 563000)

0 引 言

炉底渣是我国主要大宗工业固体废物之一, 2018年,重点发表调查工业企业的炉渣产生量为3.1亿吨,约等于我国200个大、中城市生活垃圾总量的1.48倍。锅炉排出的炉底渣温度在800~900 ℃,具有丰富的余热资源;粉煤灰渗滤液含有多种重金属,对地下水和土壤具有很大污染性;所以炉底渣的环保节能处理系统具有重要经济和社会效益[1]。

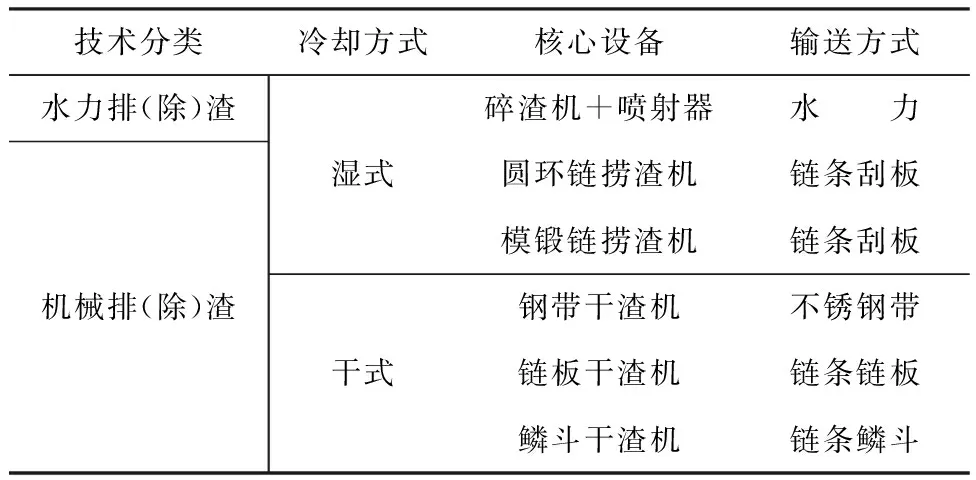

锅炉炉底渣处理系统是指对炉底排出的炉渣进行收集、冷却、输送、存储等的综合处理系统,主要应用在燃煤、生物质和垃圾等固体燃料锅炉。目前市场上广泛应用的煤粉炉炉底渣处理系统技术详见表1[2]。

表1 炉底渣处理系统技术分类

1 技改方案

1.1 系统性能分析

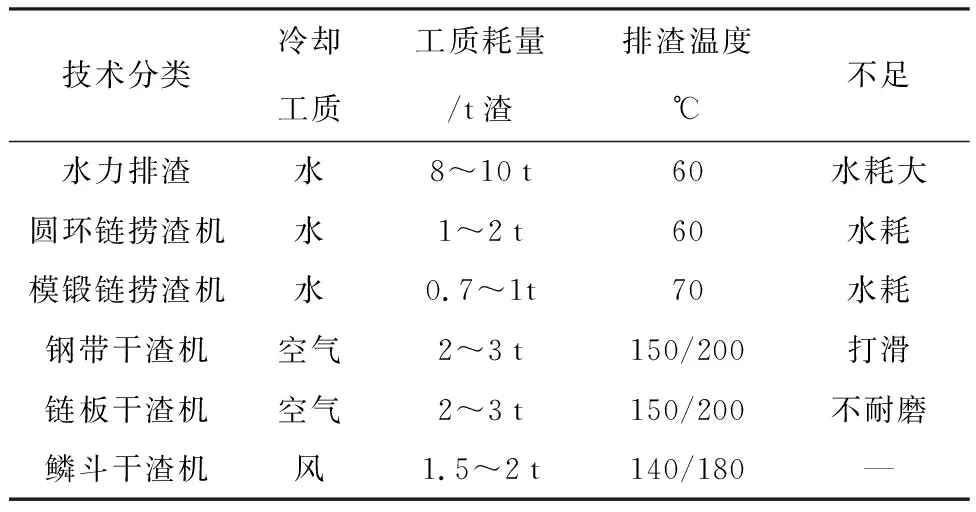

各种炉底渣处理系统的主要性能指标对比见表2。

表1 炉渣处理系统性能对比[1]

1.2 技改方案

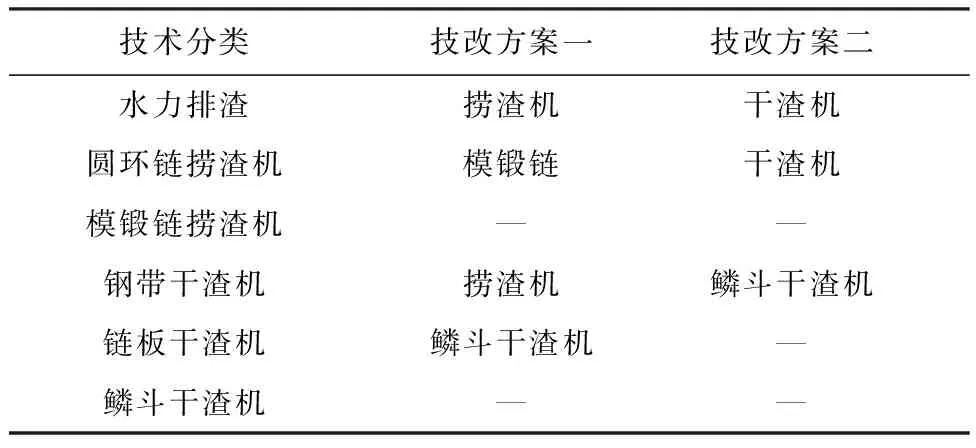

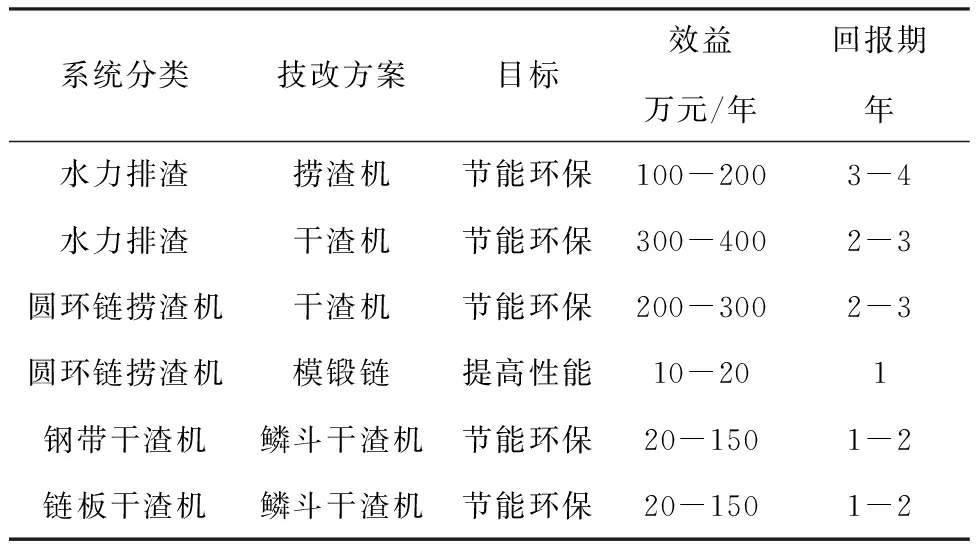

据不完全统计,目前行业内炉渣处理系统技改方案实施的工程总结见表3。

表3 炉渣处理系统技改方案

2 水力改捞渣机

2.1 技改目标

减少系统用水、减少污水排放,简化系统、减少维护费用,实现节能环保目的。

2.2 典型工程

宁夏某发电有限责任公司采用北京巴布科克、威尔科克斯有限责任公司生产的亚临界、中间再热、单汽包自然循环煤粉炉,最大连续蒸发量1 025 t/h。

锅炉炉底原采用排渣门加碎渣机的水力排渣方式,炉底渣经碎渣机粉碎后经过渣沟激流喷嘴输送至渣池,经抓渣机抓至脱水仓脱水后用拉渣车运走。

2012年间技术升级改造为捞渣机一级进仓系统,捞渣机长50 m,仰角28°,渣仓有效容积108 m3,渣仓下留有运渣汽车通道,汽车在渣仓下装渣外运。

2.3 案例分析

(1)经济效益。水力排渣改为捞渣机后,节省大量水、系统电耗降低、系统简化检修维护费用降低,年均节约100~200万元,投资回报周期约3~4年。

(2)社会效益。减少了80%的水耗,污水循环利用,无污水排放,效益大。

(3)系统不足。技改在2012年完成,技术不够先进:①未采用零溢流技术,系统复杂[3],渣仓的脱水、捞渣机的冷却水及渣井的密封水经管道及溢水堰溢出后,沿原有渣沟进入二期灰浆池,经1台灰浆泵输送至#3浓缩池,浓缩后的水进入二期回水池,经二期1台冲灰泵升压后沿电除至炉侧的冲灰水管道,然后接入渣井密封水母管作为捞渣机的冷却水及渣井密封水;②圆环链传动存在无法解决的跳链、夹链、甚至断链等不稳定问题。

2.4 市场应用

经统计,类似工程还有盘山电厂[4]、嘉峪关自备电厂等;是水力排渣的一种技改方案。

3 水力改干渣机

3.1 技改目标

减少系统水耗、避免污水排放,回收炉底余热,炉渣综合利用,简化系统、减少维护费用,实现节能环保目的。

3.2 典型工程

菲律宾DMCI集团卡拉卡电厂1#300 MW机组采用日本三菱重工制造的锅炉,最大连续蒸发量1 047 t/h,过热蒸汽温度541 ℃,配套水力排渣系统。电厂临近海港,直接采用海水进行炉渣处理,水对炉渣处理系统和锅炉炉底腐蚀严重,如图1所示。

DMCI集团专家经过到我国考察先进的干排渣技术,在2012年将系统升级改造为干排渣。

3.3 技改难点与方案

锅炉排渣口中心线两端正对锅炉立柱,锅炉立柱两侧均设有斜撑,常规设计干渣机无法出锅炉房。

基于干渣机的渣井可以偏心设计,本工程干渣机偏心锅炉排渣口3 m后避开钢架支撑,如图2所示。

3.4 案例分析

(1)经济效益。水力排渣改为网带干渣机后,节省大量水、系统电耗降低、回收炉底余热,总计年均节约300~400万元,投资回报周期约2~3年。

(2)社会效益。减少了97%的水耗,无污水排放,炉渣可综合利用,效益巨大。

(3)系统不足。本技术改造在2012年完成,技术不够先进。在2015年电厂燃用非洗煤后,排渣量增大,干渣机出现打滑和不锈钢输送带高温拉长的现象;2016年电厂将网带干渣机升级为鳞斗干渣机,系统其它设备不变,至今安全可靠运行。

3.5 市场应用

经不完全统计,类似的技改有九江电厂、温州电厂、北仑电厂、威海电厂等;我国80%水力排渣改为干排渣,是主要技改方向。

4 捞渣机改干渣机

4.1 技改目标

减少系统用水、避免污水排放,回收炉底余热,炉渣综合利用,简化系统、减少维护费用,实现节能环保目的。

4.2 典型工程

常州某电厂630 MW机组锅炉是哈尔滨锅炉厂有限责任公司引进英国三井巴布科克能源公司(Mitsui Babcock Energy Limited)技术生产的超临界、变压运行燃煤直流锅炉,采用П型布置,螺旋水冷壁、单炉膛、低NOx轴向旋流燃烧器(LNASB)前后墙对冲燃烧方式、一次中间再热、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构。

电厂原采用捞渣机加斗提机进渣仓,渣仓析水重复利用的湿式机械除渣系统。因为电厂自我节能环保超前意识和严苛要求,在2014年对炉底渣系统进行升级改造为鳞斗干渣机一级进仓,同时对湿渣斗、水封升级为干渣斗和机械密封,渣仓设置干湿双卸料设备。

4.3 技改难点与方案

设计煤种软化温度ST为1 150 ℃,低位发热量Qnet,ar为23.5 MJ/kg,灰分Aar 为20%;燃煤渣量大,易结焦。经电厂专家团队理论分析和考察,选用鳞斗干渣机。

改造工期短,整个拆装只有45天,地理位置临近长江。针对现状,工程采用运筹学管理方法,渣仓基础提前开挖、浇注保养,锅炉房内部基础利旧,按期顺利完工。

4.4 案例分析

(1)经济效益。捞渣机改为鳞斗干渣机后,节省大量水、系统电耗降低、回收炉底余热,总计年节约200~300万元,投资回报周期约2~3年。

(2)社会效益。与水力排渣技改相比,节水量减少,但节水率仍然达75%,无污水排放,炉渣可综合利用,效益重大。

(3)系统优势。本技术改造采用先进的鳞斗干渣机,除传统干渣优势外,穿透换热入炉风温高,风量量化控制,提高炉效,对超低排放影响甚小。

4.5 市场应用

类似的工程有宣城电厂、常熟电厂、菲律宾DMCI卡拉卡2#、菲律宾马利万斯等;是捞渣机主要技改方向之一。

5 圆环链改模锻链捞渣机

5.1 技改目标

提高运行稳定性,减少维护费用;提高安全性,零溢流,实现环保目的。

5.2 典型工程

菏泽某电厂300 MW机组采用圆环链捞渣机,链条采用进口高耐磨产品,设备连续运行3个月就要对双边链条截取2~4环链节;链条磨损后在转动中频繁发生夹链和跳链现象,个别链环还发生断裂[5]。

2019年初,机组完成了模锻链升级改造,配套刮板连接器、轮系做了升级;如图3所示。

石河子某电厂采用摇臂式关断门,曾发生过大渣水爆;为解决安全问题,同时实现零溢流,2018技术升级为水平对挤式破碎关断门[3]。

5.3 技改难点与方案

模锻链与圆环链相同规格尺寸不同,设备长期运行后壳体等发生变形,影响设备安装质量。采用对关联部件进行整体更换的解决方案。

摇臂式关断门改为对挤式关断门,投资成本稍高,主要解决安全问题;适合结焦性严重机组。

5.4 案例分析

(1)经济效益。圆环链改为模锻链捞渣机稳定性提高、寿命延长、检修维护量降低,平均年节约10~20万元,宜在更换链条时进行,投资即产生效益。

(2)社会效益。减少对国外进口部件依赖,实现国产化;提高系统安全性,社会效益重大。

5.5 市场应用

经不完全统计,类似的工程有辛店电厂、临淄热电、乌海电厂、柬埔寨西哈努克电厂等;是捞渣机主要技改方向之一。

6 干渣机改鳞斗干渣机

6.1 技改目标

提高运行稳定性,减少维护费用,提高锅炉效率,实现节能目的。

6.2 典型工程

6.2.1 出力增容

哈密某电厂350 MW机组采用哈尔滨锅炉厂亚临界参数汽包炉,自然循环,单炉膛,一次中间再热,固态排渣,全钢架结构紧身封闭布置。#1炉于2011年9月投运,#2炉于2011年11月投运。

原采用钢带(网带)干渣机,一级进仓布置,如图4所示,设计出力9~34 t/h,输送长度为53 m,抬头角度35°,输送带有效宽度1.4 m,驱动功率22 kW,清扫链为φ18×64双圆环链,驱动功率为5.5 kW;关断门配置2×5.5 kW电机,油缸缸径φ80 mm;渣仓直径8 m,有效容积180 m3。

2012年02月更换煤种,设计和校核煤种灰分分别增加了46.4%、80.7%和35.4%,软化温度降为1 270 ℃,硅铝比由2.02增至2.4,说明煤质变化后不但渣量增大,且更容易结焦;导致干渣机打滑严重。底氮燃烧改造后排渣含碳量升高、渣量增大,炉渣在输送带上继续燃烧,使得不锈钢带拉长严重、漏渣严重,也带来跑偏等问题[6]。

2013年,电厂技术领导大胆尝试采用鳞斗干渣机,如图5所示,设备连续可靠运行,2020年输送带首次更换,寿命高达7年。

6.2.2 炉效提升

近年来大量干排渣系统应用中,也出现了一些问题;争议最大的就是余热回收提高炉效,有些工程测定结果显示干渣系统会降低锅炉热效率。

经研究发现,多数工程能提高热效率;降低锅炉效率的主要是干渣机换热技术和自身产品质量问题[6];尤其是产品质量问题,导致系统无法正常运行,由于长期人工排渣和维修打开许多检修门,大量不受控冷风进入炉膛。甚至出现钢带干渣机又改造回捞渣机的案例。

所以在招标时,完善的标准才能比价格,定制化产品应先保证性能才能谈价格;经济浪费不是购买优质产品付出的成本,而是未能购买优质产品而付出的代价。

6.3 技改难点与方案

鳞斗干渣机为新研发产品,电厂部分专家存在疑虑,尤其对鳞斗干渣机输送带采用耐热钢,材料耐热性比不锈钢稍低。

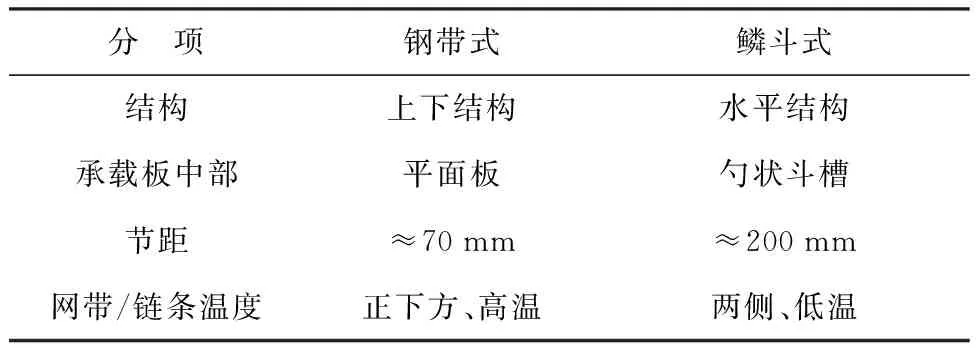

干渣机为换热器,耐热钢具有更高的换热系数,两种干渣机输送带结构不同,见表4。经7年实践验证鳞斗干渣机的性能远优于传统干渣机。

表4 两种输送带结构对比

6.4 案例分析

(1)经济效益。传统干渣机改为鳞斗干渣机,稳定性提高、寿命延长,炉效提高、检修维护量降低,平均年节约20~150万元,宜在更换输送带时进行,投资回报周期为1~2年。

(2)社会效益。干渣机由技术引进吸收到再创新,并形成技术输出;解决了结焦工程只能采用捞渣机的难题;效益大。

6.5 市场应用

经不完全统计,类似的工程有合盛电厂、菲律宾DMCI、和丰电厂等;是干渣机主要技改方向。

7 结束语

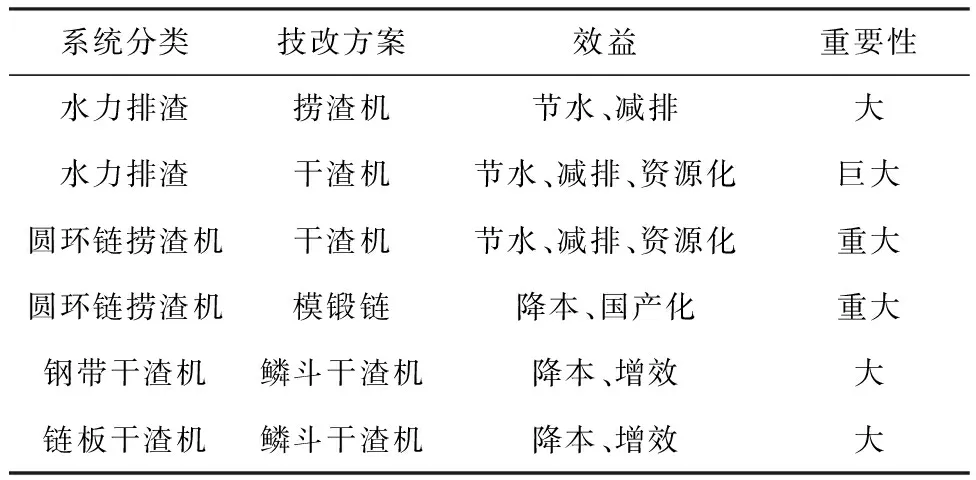

(1)总结了行业目前采用的水力、圆环链捞渣机、模锻链捞渣机、钢带干渣机、链板干渣机、鳞斗干渣机六种炉底渣处理系统性能和技改方案。

(2)分析了水力排渣改捞渣机和干渣机,圆环链捞渣机改干渣机和模锻链捞渣机,干渣机改鳞斗干渣机六种技改方案的目标、典型案例、经济和社会效益、市场应用。

(3)六种技改方案均具有经济和社会效益,总结见表5和表6。

表5 炉渣处理系统技改经济效益对比

表6 炉渣处理系统技改社会效益对比