铝-铝合金管道无垫板(衬环)焊接工艺方法

2020-12-11田玉华液化空气杭州有限公司杭州310012

田玉华 液化空气(杭州)有限公司,杭州 310012

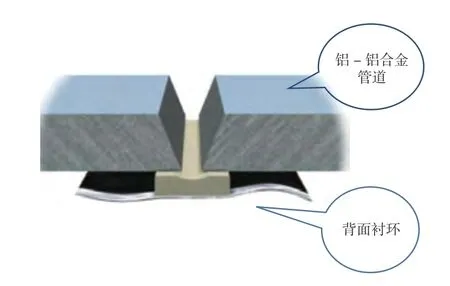

在空气液化分离深冷技术中,铝合金设备及管道大量在冷箱内使用,由于铝(镁)合金金属焊接在高温下低强度和塑性特征,熔池易塌焰与焊穿,普遍采用背部垫板(即衬环)焊,见下图,作为管道安装焊接方法,由于管道内加衬环,对于输送富氧介质,存在有如下不可接受的风险:

(1)管道与衬环间形成气室空间,存在垃圾堆积风险;

(2)在疲劳工况下,衬环存在脱落的风险。

以上,是氧工况管道不可接受的潜在的安全风险。

在目前气体公司中,液化空气公司已严格禁止在富氧介质管道内留置有永久衬环,以避免潜在风险。为方便焊接工作、增加焊接质量,临时加设的衬环,要求焊缝合格后必须取出,由于管道尺寸、焊接位置、焊接成形不同,拆除衬环是一件废工废时、非常不容易的事情,当采用强力拆除时,易损伤管道内壁,对一些特别位置固定口来说,甚至无法拆除。鉴于此,我们对铝-铝合金管道焊接方法进行改进,即采用无衬环对焊接法,原则如下:

(1)对于管道直径大于DN550,在施工人员方便进入管道内部时,可采用单面焊双面成形,能较好地保证管道内壁成形质量,对口质量及焊接方法参考。当采用单位单面焊双面时,当人员进入管道内部,应服从安全管理要求,遵循受限空间安全管理规则;

(2)对于管道直径小于DN550 时,采取单面坡口对焊法。根据现场大量实践数据得出其完全可行,即能保证焊缝质量,同时满足焊接合格率要求,成为最具有典型性的焊接方法。

其技术措施及操作要点如下:

1 焊前准备

(1)无衬环焊是个熟练过程,必须充分练习、反复锻炼,熟悉操作要求,掌握方法后方可实施;

(2)选择性能较好的交流焊机,焊机运转可靠,电流电压表灵敏准确,检查焊枪冷却水流通状况,使用洁净的冷却水源,确保焊枪正常工作;

(3)选用高纯度氩气,以保证焊接质量;

(4)铝管的切割采用电动圆盘锯,用风动铣刀及合金钢磨片加工、打磨坡口,严格控制齐边、坡口质量;

(5)坡口钝边1±0.5mm,当采用单面焊双面成形时,可控件在1~3mm;

(6)坡口角度为60~65 度。

2 焊接工艺参数

(1)焊接电流:焊接电流在80~280A,根据焊接母材壁厚进行调整;

(2)氩气纯度:要求保证在99.99%;

(3)氩气流速:约在4~20L/min,根据焊接母材壁厚进行调整;

(4)焊丝直径:2~4mm;

以上参数可根据个人喜好及成形情况,焊接过程可适当进行调整。

(5)焊接时环境风速低于2M/S,相对湿度小于80%。

3 对口要求

(1)对口间隙小于1~2mm,要求间隙均匀,保证根部焊成形;

(2)焊口及附近的表面,须用机械工具清理至露出金属光泽;

(3)坡口清洁符合要求,焊缝两侧清理范围不应小于50mm,并脱酯合格,清理后宜在8 小时内完成焊接工作;

(4)对口点焊焊接参数选用与正式施工要求相同,并由合格的焊工担任;

(5)安装卡具以控制焊接变形,卡具的安装当考虑在拆除时不应损伤母材。

4 施焊

(1)焊接前焊件表面要求保持干燥洁净;施焊过程防止二次污染的发生;

(2)焊接前确保焊枪、充氩管内的空气已排净,氩气流速正常;

(3)焊前加装引、灭弧板,引弧、熄弧应在引弧板与熄弧板上进行;

(4)焊前应在试板上试焊,当确认各种参数调节符合焊接要求后方可正式焊接;

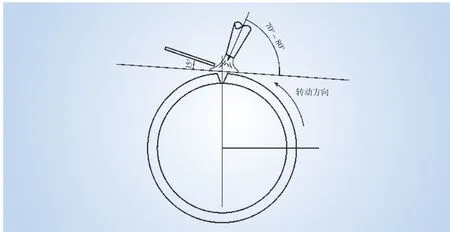

(5)焊枪喷嘴与工件之间距离6~10mm,焊嘴、焊丝间夹角为90°角,焊嘴、工作、焊丝三者的空间关系,推荐角度如下,焊接焊枪应保持平稳向前移动,弧长应恒定;

(6)焊接过程,施工严格控制焊接电流、焊接电压、氩气流速、电流大小;

(7)焊丝和喷嘴的运动要求协调配合,送丝速度要求均匀,送丝速度以焊丝形成熔滴与母材;充分熔合,观察间隙后是否充分熔透,达到最佳的迷透状况为宜;

(8)焊接过程观察、控制根部焊反面成形状况,适应调整焊接参数,避免背面焊道出面焊瘤;

(9)多层焊接时,层间温度适宜控制在小于100 摄氏度,但不应低于预热湿度,并尽量减少焊接层数;

(10)施焊过程(双面成形焊),清根彻底;

(11)其它:当焊件厚度大于10mm 时,应进行焊前预热到100 摄氏度;当环境温度低于5 度时,无预热要求的管件,应在始焊处100mm 范围内,应预热到15 摄氏度起焊;有预热要求的管件,应在坡口两侧各100mm 范围内,预热至100~150 摄氏度。

铝-铝合金焊接角度

5 焊后处理

(1)充分冷却管道;

(2)拆除防变卡具,严禁损伤母材,并打磨平滑;

(3)对焊缝表观进行,其要求:

①内壁焊缝内角不容许大于30°角,余度不宜超过1mm;

②内壁焊缝不容许存在有飞溅及可视的深度氧化情况;

③内壁焊缝不容许存在有焊瘤现象;

④焊缝表面不容许有裂纹、气孔、夹渣、表面凹陷的存在;

⑤焊缝咬边深度不容许大于0.5S,两侧咬边的总长度不应超过该焊缝全长的10%,并不大于100mm。

(4)检测焊缝表观质量;

(5)按设计要求实施无损检测;

(6)当焊缝存在返修情况时,同一部位返修次数不应超过二次;

(7)焊缝仅在探伤合格后进行表面打磨处理;不容许打磨的焊缝不得进行打磨处理;

(8)做好相关焊接记录工作。