嘉鱼长江公路大桥钢箱梁设计

2020-12-11赵金霞白凯廖原

赵金霞, 白凯, 廖原

(湖北省交通规划设计院股份有限公司,湖北 武汉 430051)

1 工程概况

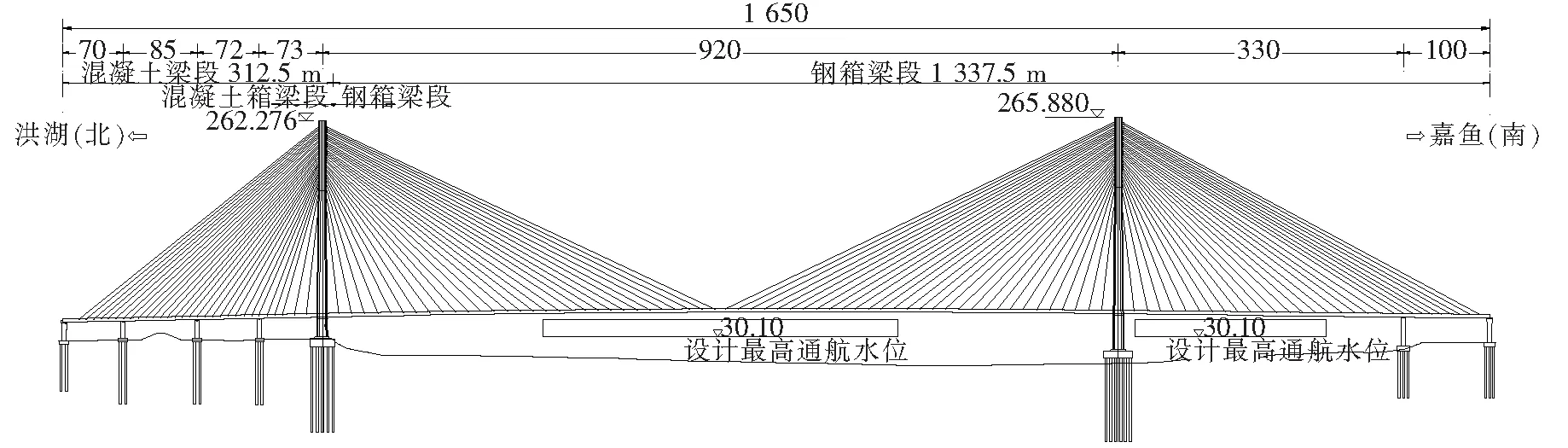

嘉鱼长江公路大桥位于湖北省南部,是武汉城市圈环线高速公路西环南段(咸宁至洪湖段)跨江工程。工程包括北岸引桥、主桥、南岸滩桥、南岸跨堤桥,全长4 660 m。主桥长1 650 m,主跨采用920 m单侧混合梁斜拉桥(图1),跨径布置为(70+85+72+73+920+330+100) m,采用半漂浮体系,北边跨采用混凝土梁段,主跨及南边跨采用钢箱梁段,钢-混凝土结合面设置在中跨距北塔中心线12.5 m处。斜拉索为空间双索面,钢箱梁段标准索距为15 m,混凝土梁段标准索距为9 m和14 m。桥塔采用钻石形混凝土桥塔。主梁在各墩及索塔处设置竖向活动支座,在交界墩及索塔处设置横向支承;索塔处塔梁之间设有纵向液压限位装置,避免交界墩、辅助墩出现支座上拔力,在南边跨辅助墩墩顶至交界墩122 m范围内钢箱梁设置混凝土压重。

主桥钢梁全宽38.5 m(含风嘴),双向六车道,设计行车速度为100 km/h;设计荷载等级为公路Ⅰ级。

2 主梁钢箱梁结构设计

2.1 钢箱梁结构

钢箱梁为单箱三室扁平流线形断面(图2),底板水平,顶板设2%的双向横坡。箱梁全宽38.5 m,至索塔区缩小为36.5 m,钢箱梁顶板顶缘至底板顶缘的高度为3.8 m,钢混结合段箱梁外轮廓梁高3.825 m,钢梁全长1 337.5 m。根据制造及架设需要,钢梁共划分为97个梁段15种类型,标准梁段长度为15 m,梁段最大吊装质量约为316.8 t。

图1 嘉鱼长江公路大桥主桥桥型布置图(除标高为m外,其余单位:m)

图2 钢箱梁标准横断面(单位:mm)

钢箱梁主要由顶板、底板、斜底板、内腹板、外腹板、横隔板、索梁锚固构造及风嘴等组成,钢梁采用全焊结构。节段间现场连接方案为:钢梁顶底板和腹板采用熔透焊连接,底板及腹板上的纵肋通过设置嵌补段焊连;顶板纵肋采用M24高强度螺栓连接副等强栓接。斜拉索锚固于风嘴处的外纵腹板上。钢箱梁主体结构采用桥梁用结构钢Q345qD钢,风嘴等附属结构采用低合金高强度结构钢Q235C钢,钢箱梁吊点、后锚点、临时匹配件等采用Q345D钢材;钢箱梁外腹板(不含加劲板)采用抗层状撕裂钢材,即Z向钢,符合GB/T 5313-2010《厚度方向性能钢板》中的Z25级要求,并应作超声波探伤和Z向拉伸试验。

钢箱梁顶板为正交异性板,顶板厚16~24 mm,塔根部和钢混结合段处梁段板厚最大,不同厚度顶板拼接时应保证板件上缘(箱外)齐平;顶板采用U肋和板肋加劲,U形加劲肋上口宽300 mm,下口宽180 mm,肋厚8~10 mm,肋中心间距为600 mm;为增加桥面板的刚度和抗疲劳性,为钢桥面铺装创造较好的使用条件,顺桥向顶板顶缘、U肋底缘应齐平,U肋高度随顶板厚度而变化,高度为292~300 mm。

底板分为斜底板和水平底板。考虑主梁的受力特点,水平底板厚14~24 mm(钢混结合段水平底板厚24 mm);斜底板厚16~24 mm,塔根部梁段板厚22 mm,钢混结合段处梁段板厚24 mm。不同板厚底板拼接应保证板件上缘(箱内)齐平。底板U形加劲肋上口宽250 mm,下口宽400 mm,肋厚6~10 mm,肋高260 mm,U肋中心间距为800~830 mm。

内腹板厚度根据受力大小而不同,除支座区、钢混结合段处板厚为20 mm以上外,其余板厚为14~18 mm。内腹板采用平板肋加劲。普通梁段,内腹板及加劲于横隔板处断开并与之焊连,而在支座与阻尼器安装处,内腹板保持连续,横隔板断开。为便于梁内检修人员横向通行,内腹板设有横向通行孔。

外腹板为斜拉索锚固结构传力构件,根据索力传递及整体受力需要,近塔区梁段板厚采用36 mm,跨中区梁段板厚采用30 mm。外腹板内侧采用两道板肋加劲,纵肋在拉索隔板处断开并与隔板焊连,在其余隔板处开孔穿过。

钢箱梁横隔板标准间距为3 m和2.75 m;非拉索处横隔板一般厚12 mm,拉索吊点处一般为(20+14) mm,为改善桥面板疲劳性能,横隔板上拼接板统一加厚为18 mm。根据受力和构造要求,其他梁段的横隔板在支座、临时墩及阻尼器安装处采用了不同板厚。横隔板中间开设人孔,隔板采用板式纵横向加劲肋。梁端隔板上设密封门,实现钢箱梁内部气密防腐。

主桥钢箱梁桥面铺装采用7 cm厚的双层环氧沥青混合料。桥面检修道采用3 mm厚MMA(彩色甲基丙烯酸树脂材料)。

钢箱梁采用4点起吊、桥塔两侧悬臂拼装的施工方案。

2.2 钢-混凝土结合段构造

钢混结合段为斜拉桥主梁的关键构造,采用带格室的部分连接填充混凝土方案。钢混结合段主要构造如下:结合面深入主跨12.5 m,钢混结合段总长5.3 m,其中钢格室长度2.0 m,格室端部设置承压钢板,厚度为30 mm,钢箱梁加强段长2.5 m。钢箱梁加强段通过顶底板U肋中间设置T形纵肋的方式增大刚度,减小刚度突变,使力的传递更加匀顺;钢箱梁端部设置多格室结构,综合考虑应力扩散所需面积、格室内焊接空间、预应力筋施工空间、填充混凝土施工的方便性及构件加工制作可行性等因素,钢格室高度取0.8 m,标准宽度取1.2 m,格室内填充C60微膨胀钢纤维自密实混凝土,并通过设置于顶底板的焊钉及格室腹板上的开孔PBL剪力键传递内力。混凝土梁中预应力延伸至钢梁一侧锚固于承压板上,以增强结构的整体性,钢混结合段主要构造见图3。

钢混结合段施工需与之相接的混凝土梁段施工完成达到设计强度的90%并养生7 d后方可进行,先将钢混结合段吊上支架,准确定位,然后浇筑结合段混凝土。

图3 钢混结合段主要构造(单位:mm)

2.3 压重构造

在南边跨辅助墩墩顶至交界墩122 m范围内钢箱梁设置混凝土压重,以避免交界墩、辅助墩出现支座上拔力。压重材料为现浇C20混凝土,密度要求达到2.45 t/m3,现浇于箱梁底板的压重槽内,压重槽由纵横挡板围焊而成,纵向挡板设置于底板两道纵肋之间,为保证箱梁内部的涂装及焊接要求,横向挡板距横隔板0.5 m。压重混凝土分为两层现浇,底层高度100 mm,底层现浇混凝土达到设计强度等级的70%后再浇筑第2层。

2.4 钢结构防腐

钢箱梁采用多种防腐措施以提高结构的耐久性。钢箱梁外表面(不含钢桥面)喷砂处理后,依次进行电弧喷铝(总膜厚不小于200 μm),环氧封闭漆1道、环氧云铁中间漆1道、聚氨酯面漆2道,总膜厚360 μm。钢箱梁内部涂层方案是在箱梁内部安装除湿系统的前提下确定的,内表面喷砂处理后,依次喷涂环氧富锌底漆2道、环氧厚浆漆2道,总膜厚240 μm。钢桥面应在节段焊接工作完成后,对工序间防锈的车间底漆进行拉毛处理,锈蚀部位进行除锈补涂车间底漆,再涂装临时性防护漆(环氧铁红防锈漆)。进行桥面铺装前,对钢桥面采用自动无尘抛丸机抛丸处理,再喷涂环氧富锌底漆2道,总膜厚80 μm。高强螺栓拼接摩擦面:表面处理Sa3.0级后火焰喷铝160 μm,其表面抗滑移系数应不小于0.55,工地施拧前还应复验,不小于0.45。高强度螺栓施拧完毕,喷铝面应及时封孔,剩余防腐蚀涂层按钢箱梁外表面涂装方案执行。

3 钢箱梁正交异性桥面板构造细节设计

钢箱梁正交异性桥面板主要由面板、纵肋(开口肋或闭口肋)、横肋或横梁等构件焊接而成,焊接就不可避免存在焊接缺陷,成为结构的薄弱点,焊接缺陷在长期的汽车荷载反复作用下,容易导致疲劳开裂。到目前为止,钢箱梁梁体产生的病害主要是由焊缝导致的疲劳开裂,主要集中在U肋与横隔板连接部位、U肋与顶板连接部位、横隔板与顶板连接部位以及横隔板上下拼接板对接焊缝处。钢桥面板的疲劳问题已成为影响大跨径正交异性钢桥面板耐久性的重要因素,因此有必要重视正交异性钢桥面板的构造细节设计以及制造装配技术,以提高焊缝的抗疲劳性能。为此,该文主要介绍正交异性钢桥面板U肋与顶板、横隔板之间的组装、焊接及细部处理等。

3.1 钢桥面板与U肋焊缝改进

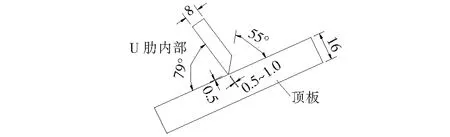

桥面顶板厚度由传统的14 mm及以下提高到16 mm以上,顶板U肋厚度提高到8、10 mm,板件厚度的提高可以有效改善桥面板的刚度及连接焊缝的抗疲劳性能。改变U肋与顶板焊缝的熔深或者连接焊缝由单面焊改为双面焊,都可以有效改善焊缝的抗疲劳性能。研究表明:顶板与U肋焊缝熔透率由60%增加到100%(全熔透),肋板焊趾、焊根热点应力降低约10%;若U肋与顶板由传统的单面焊改为双面焊,则焊缝断面的最大应力幅可减少19.1%,焊缝的最不利疲劳易开裂部位由单面焊时的焊根变为双面焊时的外侧焊趾。目前,沌口长江公路大桥及福建沙埕湾跨海大桥主桥钢箱梁顶板U肋焊缝在传统单侧坡口焊缝的基础上增加内侧贴角焊缝;武穴长江公路大桥顶板U肋焊缝采用全自动内焊系统,设计要求焊缝全熔透。经综合比较,为提高U肋和钢桥面板连接部位的抗疲劳性能,U肋与顶板组装间隙全长范围内不得大于0.5 mm, U肋与顶板焊缝采用全熔透、双面自动焊接成型工艺(U肋与顶板焊接接头示意见图4)。相比传统焊接方式,采取先内焊再外焊的焊接工艺,顶板抗疲劳性能大幅提高。

图4 U肋与顶板焊接接头示意(单位:mm)

在桥面板制造加工中,广泛应用多头门式焊机+双向反变形胎架、全自动U肋内焊系统等先进设备,研发应用了U肋与正交异性钢桥面板之间的熔透型、双面成型的T形焊接工艺,显著提高了正交异性钢桥面板的焊接质量和疲劳性能,大幅提升了钢箱梁整体焊接工艺水平。设计采用基于U肋内焊技术的U肋免定位焊、装配内焊一体技术,取消了传统的定位焊工序,一步完成现有的装配、内焊两道工序,提高了生产效率及产品质量,降低了U肋板单元制造综合成本。

U肋双面焊制造工艺流程:U肋下料→U肋成型加工→U肋与面板在装配机上进行无马装配→装配报检→面板单元上U肋内焊施工平台定位装夹固定→6台U肋内部角焊缝全自动焊接机器人进入板单元件U肋内部,并行走至U肋另一端端部;完成对U肋内焊枪轨迹及姿态的系统扫描→每台焊接机器人有两把焊枪;启动U肋内焊系统,设备一次焊接完成全部U肋内部双侧的角焊缝1→焊接过程中,通过焊接视频进行实时监控,及时反馈焊接过程质量→通过监控诊断系统了解运行状况和焊接质量并记录→U肋面板单元件转船型焊工位完成U肋外侧焊缝清理和施焊1′2′→板单元转至待检验区,焊后24 h对角焊缝进行无损检测→根据检测结果对有缺陷区域进行修补→U肋外部焊缝检验→矫正→安装K板→完工报检→转序。

U肋焊缝检测:U肋内侧焊缝进行100%视频检测和磁粉探伤,GB/T 26952-2011 2X级为合格;外侧焊缝在焊后24 h按照焊缝条数的20%进行相控阵检测,检测范围为被抽检焊缝两侧各1 000 mm,Ⅱ级为合格,并按照焊缝条数的100%进行磁粉探伤,探伤范围为焊缝两端各1 000 mm,2X为合格。

3.2 U肋与横隔板交叉部位构造细节

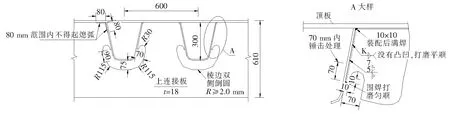

为改善桥面板抗疲劳性能,横隔板与顶板及U形加劲肋间的装配间隙应当小于1.0 mm,横隔板与顶板以及U肋之间采用双面坡口角焊缝连接,焊缝应从顶板连续施焊到U肋直至弧形缺口端部,在顶板与U肋的交接处80 mm范围内不得断弧;横隔板与U肋间的焊缝距离弧形缺口70 mm范围在横隔板上开5 mm的双面坡口,并以1∶8平顺过渡(即40 mm),弧形缺口端部需围焊,并打磨匀顺,同时,横隔板弧形缺口棱边应打磨成倒圆角,半径大于2.0 mm,确保弧形缺口边缘匀顺,不得出现凹凸不平(隔板弧形缺口构造细节见图5),实际应用表明,该弧形缺口构造合理,使用可靠。

3.3 钢桥面板节段间工地连接方式

为提高桥面板的抗疲劳性能,减少活载作用下梁段接头处焊缝的弯矩,一般将钢梁节段划分线置于横肋间距的L/4处;为避免仰焊,提高施工效率,节段间工地连接面板采用带衬垫的单面焊双面成型熔透焊接,纵向加劲肋采用M24高强度螺栓连接副栓接(钢桥面板节段间工地连接构造见图6)。

为改善桥面板的抗疲劳性能,为桥面铺装创造良好的使用条件,设计规定桥面顶板纵横向对接焊缝需铲除余高,修磨匀顺。

图5 隔板弧形缺口构造细节(单位:mm)

图6 钢桥面板节段间工地连接构造(单位:mm)

4 结语

嘉鱼长江公路大桥主桥钢箱梁设计充分考虑结构耐久性及正交异性钢桥面板的抗疲劳性能,对钢箱梁构造细节采取了较多的改进措施,顶板厚度≥16 mm,横隔板间距≤3 m,横隔板上连接板厚度采用18 mm,横隔板采用实腹式结构,面板与U肋采用全熔透、双面成型焊接工艺,对横隔板与U肋交叉部位的弧形缺口构造细节进行优化,钢桥面板现场拼接采用栓焊结合的连接方式,钢箱梁采用长效防腐涂装方案等,同时对钢箱梁顶板纵横向拼接焊缝提出了合理的焊接工艺要求,保证了钢箱梁加工质量,结构耐久性得以提高。钢箱梁节段采用4点起吊、桥塔两侧悬臂拼装的施工方案。大桥于2019年12月顺利建成通车,验收质量优良。