轮胎胎圈橡胶裂纹扩展方向的Jmax法的判定

2020-12-11张瑞芬任志英黄谊福

张瑞芬,任志英,黄谊福

(1.福建水利电力职业技术学院 机电工程系,福建 永安 366000;2.福州大学 机械工程及自动化学院,福建 福州 350108)

0 引言

轮胎裂纹破坏主要集中在带束层端部和胎圈处,由于胎圈处结构和受力复杂,因而该处裂纹的生长更为复杂。假定胎圈初始裂纹已产生,则胎圈橡胶部件裂纹扩展方向的判定成为首要研究目标。目前大多数研究橡胶裂纹代表性的方法有柔度偏导法(CDT)、虚拟裂纹闭合技术(VCCT)和J积分[1]等方法,而这些方法主要是针对橡胶裂纹寿命的研究。然而对于橡胶裂纹扩展方向的研究很不充分,Saintier[2]发现大应变下裂纹沿着首次循环中的第一主应力最大值方向扩展;缪亚东[3]等人建立轮胎橡胶二维有限元模型,利用应变密度研究橡胶的断裂问题等。而对于胎圈三维橡胶材料裂纹扩展问题的研究尚未见报。为此,从理论上提出利用Jmax法来研究胎圈橡胶裂纹扩展。通过建立胎圈橡胶裂纹模型,进行有限元分析,对比模拟结果和试样试验结果来验证该方法的有效性及其适用性。

1 Jmax法判定原理

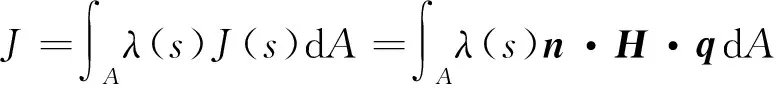

在ABAQUS内置J积分算法中,三维J积分的计算方法为:

(1)

其中λ(s)是与裂纹前端有关的系数,J(s)为二维J值。由此可知三维J值取决于二维J值。二维J积分计算公式为:

(2)

n是积分路径的法线方向,q为裂纹的理论扩展方向,H可以利用下式计算:

(3)

对于弹性体,W为弹性应变能密度;而对于弹塑性材料或是粘弹塑性材料,W为弹性应变能密度与塑性耗散之和,从而将这些材料表征为等效弹性材料。橡胶材料作为不可压缩超弹性材料,忽略温度、应力软化等影响,也可简化为等效弹性材料,Asok Sethy等人利用J积分研究了三维轮胎带束层端部裂纹扩展。

图1 J值预置方向的设定Fig.1 Setting orientation for J-integral

(4)

当|θ|在[0°,180°)离散变化时,λ(|θ|)为增函数。由此通过预置多个q′,得到相应的J′值,通过多点(J′,θ)拟合得到J′(θ)曲线图,由曲线得到J最大值及其方向角,从而判定模拟裂纹扩展方向。

2 胎圈橡胶试样有限元模型裂纹扩展方向的Jmax法判定

2.1 带初始裂纹的两个橡胶试样有限元模型建立

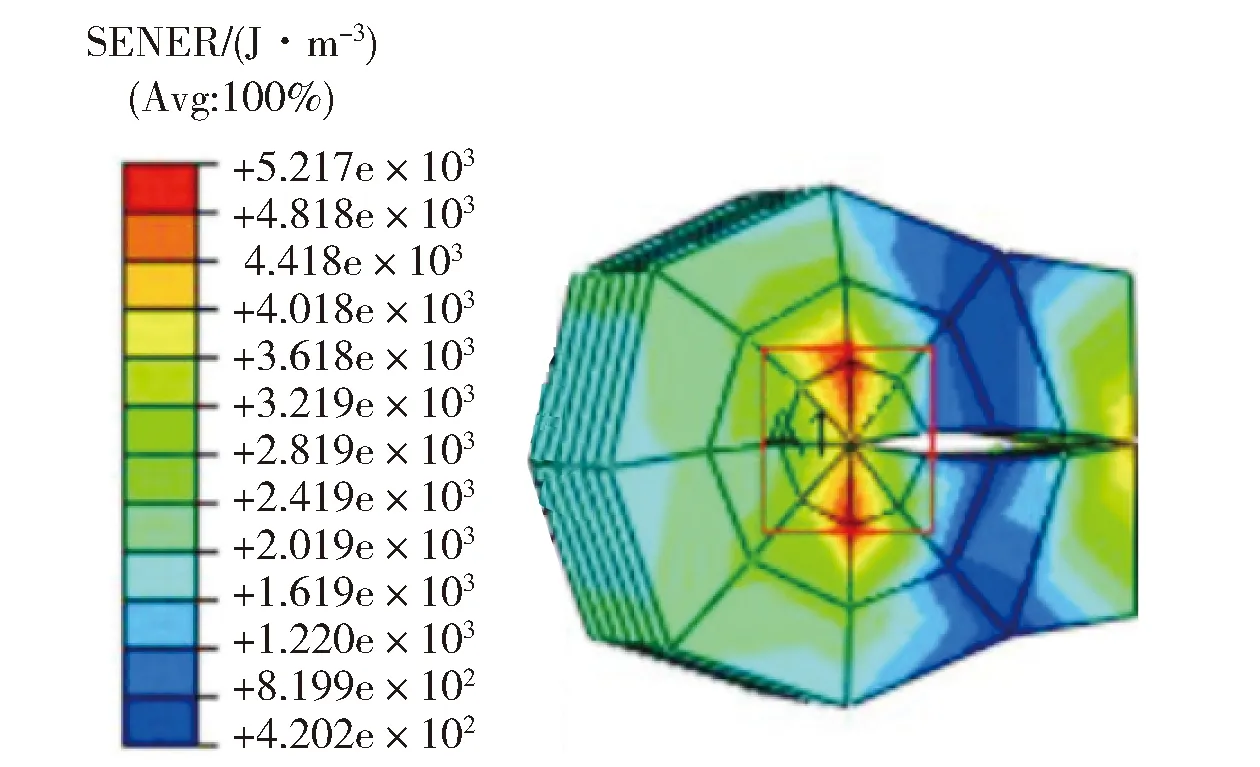

分析时选用胎圈部位耐磨层橡胶材料(TVE),按国标要求制备成试样,其本构关系采用YEOH模型描述[4-7]。为分析Jmax法对不同类型裂纹分析的有效性,对两个橡胶试样几何中心处分别预置长度为6 mm的初始穿透裂纹,方向分别与外力成90°和45°。利用ABAQUS建立相应的三维有限元模型,分析时试样顶部施加0.2 MPa的拉应力,底部施加固定约束。图2(a)、(b)、(c)为裂纹初始角90°模型的中心截图,(d)、(e)、(f)为裂纹初始角45°模型的中心截图,图中SENER代表SED(应变能密度)。

2.2 不同裂尖角模型裂纹扩展方向的Jmax法判定

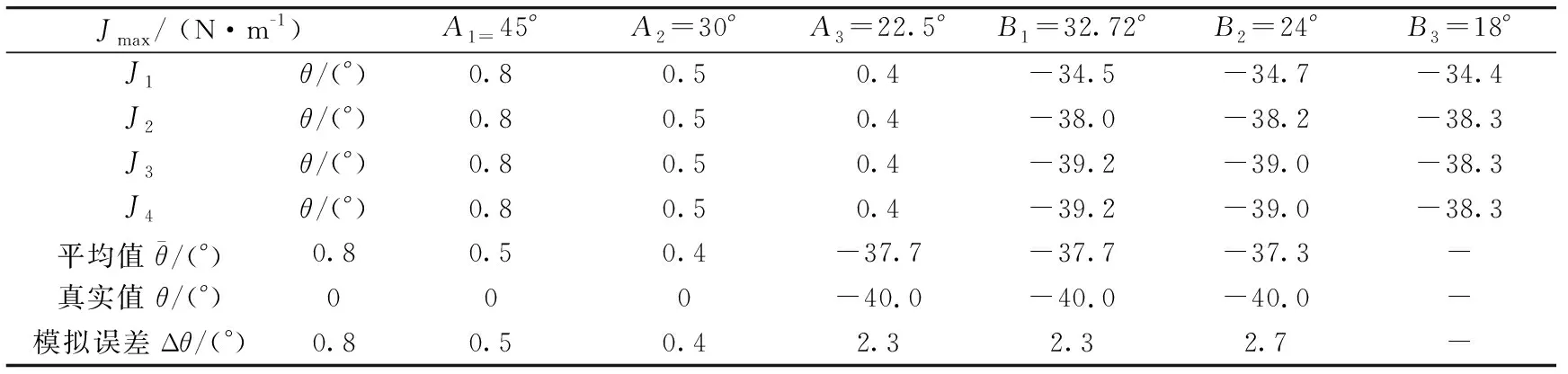

将图1裂尖所在的五面体单元的角称为裂尖单元角,模型的裂尖单元角大小均匀,因此可以利用裂尖单元角的大小来表明模型裂尖处网格的疏密,图2(a)模型方框内的裂尖单元角A1=45°,依次增大模型裂尖处网格密度,对应(b)、(c)模型裂尖单元角分别为A2=30°、A3=22.5°;同样(d)模型方框内的裂尖单元角为B1=32.72°,依次增大模型裂尖处网格密度,对应(e)、(f)模型裂尖单元角分别为B2=24°、B3=18°,由此建立六个有限元分析模型。由于模型几何形状、受力对称,有限元分析得到J1=J7,J2=J6,J3=J5,因此只需研究J1~J4值与θ的关系,经数据拟合得到(a)、(b)、(c)模型裂纹向左和(d)、(e)、(f)模型裂纹向右扩展的曲线图,如图3。

(a)裂尖单元角A1=45°

(a)裂尖角A1=45°

由拟合曲线可见,在同一条曲线中,预置方向越靠近最大值方向,其J值越大;同一模型中四条曲线对应的Jmax不相等,但是对应的裂纹扩展方向接近一致,如表1。由表得到,在同一个有限元分析模型中,4条围线所对应的裂纹扩展方向角近似相等,基于模型裂尖J值对等关系,则7条围线的裂纹扩展方向近似相等,因此可用扩展方向角的拟合平均值作为裂纹的扩展方向;对比试验裂纹扩展方向,模拟裂纹扩展方向角误差小,模型裂尖单元角大小对误差影响小,所判定的裂纹扩展方向和真实裂纹扩展方向接近一致。由此表明了Jmax法的有效性。

表1 拟合曲线裂纹扩展方向角及其模拟误差Table 1 Crack-propagating direction angles and simulation errors of fitting curves

3 试验验证

根据有关参考文献[8],两种试样试验拉断后的图片如图4(a)、(c)。由于切割的原因,图4(a)裂纹路径不是一条直线,理想的切割条件下其裂纹扩展路径应为直线;图4(c)裂纹切割较好,左右两条裂纹扩展路径逼近直线。

(a)90°初始裂纹试样拉断路径

由表1知,裂尖单元角的大小对模拟裂纹扩展方向的判定影响不大,因此研究裂纹扩展路径时,不需通过比较不同裂尖单元角的模型模拟误差来判定裂纹扩展方向。由此,将90°初始裂纹试样模型左右分别扩展3步,每一步扩展4 mm;45°初始裂纹试样模型左右分别扩展4步,每一步扩展3 mm,利用Jmax法来判定裂纹扩展方向,对应的Jmax及其方向角见表2,模拟路径结果分别为图4(b)、(d)。表中stepLn、stepRn分别表示裂纹向左、右扩展的第n步。由表2可见,对于同一边裂纹扩展,裂纹越长,Jmax越大,表明裂纹加速断裂;利用Jmax法模拟的裂纹扩展路径与试样拉断路径吻合,验证了该方法的适用性。

表2 两模型裂纹扩展步所对应的Jmax

4 结论

利用Jmax法判定了两种不同裂尖单元角的胎圈橡胶模型的裂纹扩展方向,结果表明模拟裂纹扩展方向误差小,裂尖单元角的大小对误差影响不大,模拟裂纹扩展方向和真实裂纹扩展方向接近一致,表明Jmax法的有效性;进而模拟裂纹扩展路径得到,裂纹越长,裂纹断裂加速,模拟路径与试样拉断路径吻合,验证了Jmax法的适用性。

基于上述研究,可以利用Jmax法来判定Ⅰ、Ⅱ、Ⅲ型混合裂纹的扩展方向,进而研究轮胎胎圈裂纹扩展方向。