内压锥壳大端与球壳连接结构及其强度分析

2020-12-11

(中石化宁波工程有限公司 上海分公司,上海 200030)

流化床反应器工艺设计中,出于降低反应器内流体流速和促进循环气与固体粉料充分分离的需要[1],通常会在设备上部设置锥壳+球壳组合结构。此结构为非标结构,现行常用标准并未对其设计作具体规定,其设计目前主要以GB 150.3—2011《压力容器 第3部分:设计》[2]中有关锥壳和圆筒的连接、圆筒和球形封头的连接等相近结构设计方法为参照。文中对锥壳+球壳组合的结构特殊性展开讨论,采用通用有限元软件ANSYS对其进行静力学分析,落实设计计算的细节并总结设计计算的要点。

1 常见锥壳与球壳组合结构形式

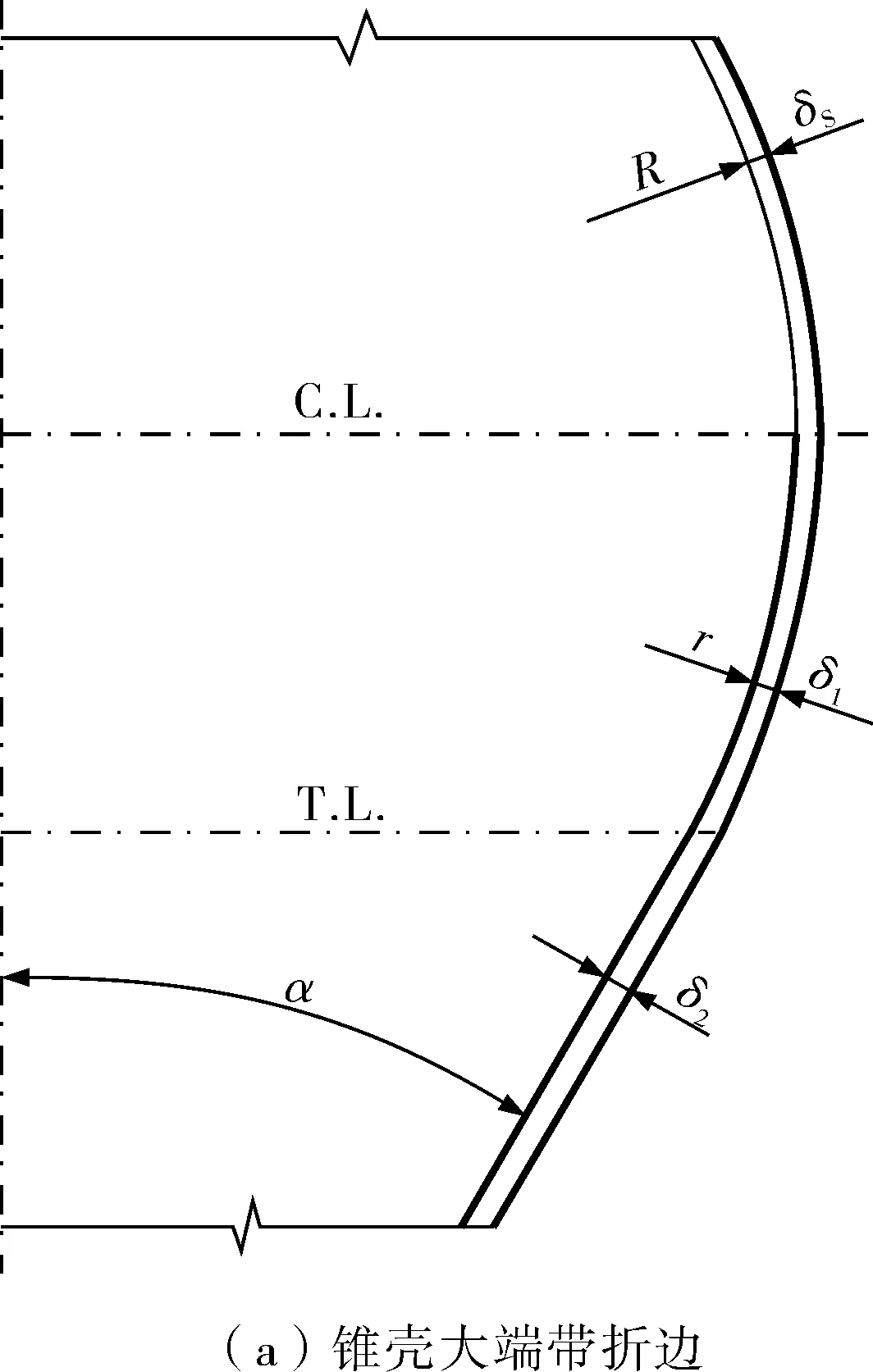

按锥壳大端样式,常见锥壳与球壳组合分为2种结构形式,带折边型和不带折边型,见图1。图1中,α为锥壳半顶角,R为半球形封头内半径,δs为半球形封头厚度,r为锥壳大端折边内半径,δ1为折边厚度,δ2为锥壳本体厚度,C.L.为球壳中心线,T.L.为锥壳与球壳切线。

图1 锥壳大端与球壳连接结构形式

图1a中球壳为高度略大于半径的球冠,T.L.线与C.L.线之间的球壳部分可视为锥壳大端的折边段,折边段内半径r等于球壳内半径R,T.L.线以下部分为锥壳本体。此种锥壳大端与圆筒连接时,折边缓解了结构的不连续性,可不用考虑连接处的加强[3]。此外,根据相同内压作用下球壳中的应力低于相同厚度圆柱壳的应力[4],可知球壳与锥壳连接处的内力也较小,因此对带折边锥壳大端与球壳连接也不用考虑连接处的加强。

图1b中球壳为高度等于半径的球冠,即半球形封头,这种结构可视为无折边锥壳与球壳的连接。此种连接方式无折边过渡,所以存在较大的边缘应力[5],需考虑连接处的加强。目前GB 150.3—2011只提供了无折边锥壳(α≤30°)与圆筒连接处的加强计算方法,因此无折边锥壳与球壳连接处的加强计算需借助分析设计方法,而且锥壳和球壳在连接处的加强还会增加结构设计和制造的难度。

图1b所示的结构一般不建议采用。工程上此类结构的锥壳半顶角一般都比较小,因为锥壳承受内压居多而且其受力情况随着半顶角α的增大而变差[6]。本文仅讨论α≤30°,即图1a所示的带折边内压锥壳大端与球壳的连接结构。

2 连接结构各部分厚度计算与分析

2.1 折边厚度计算

GB 150.3—2011中第5.6.5条规定,内压折边锥壳结构的大端折边可按蝶形封头近似处理,厚度按下式计算。

(1)

式中,DiL为锥壳大端直边段内直径,mm,对于锥壳与球壳直连的结构可以不设直边段,DiL=2R;K为系数,根据已知α和r/DiL查GB 150.3—2011中表5-6可以确定K值;pc为计算压力,[σ]t为设计温度下材料的许用应力,MPa;φ为焊接接头系数,取1.0。

对于图1a中的折边,α=30°,r=R,DiL=2R,有r/DiL=0.5,查表得K=0.5,带入式(1)可得:

(2)

2.2 球壳厚度计算

对于半球形封头,按照GB 150.3—2011,厚度δs计算如下。

(3)

2.3 锥壳厚度计算

对于锥壳,按照GB 150.3—2011,厚度δ2计算公式如下。

(4)

式中,f为系数,根据已知α和r/DiL查GB 150.3—2011中表5-7可确定f值。对于图1a中的锥壳,r/DiL=0.5时f=0.5,带入式(4)可得:

(5)

2.4 计算厚度分析

比较式(2)和式(3)可得δ1=δs,即折边厚度与半球形封头厚度相同,这说明T.L.线至C.L.线之间的部分既可视为锥壳大端折边,也可视为球壳的一部分。比较式(2)和式(5)可知δ2>2δ1,即锥壳计算厚度大于折边计算厚度的2倍,可知折边和锥壳通常为不等厚对接。

3 折边和锥壳不等厚对接探讨

3.1 标准对于该结构的适用性

GB 150.3—2011中5.6.5.1规定,内压折边锥壳大端厚度取δ1和δ2的较大值,即折边、与折边相接的锥壳取同一厚度。对于一般的带折边锥形封头,折边由坯料旋压或冲压成型[7],折边为锥壳的一部分,上述规定是合理的。

对于锥壳大端与球壳直连结构,折边段为球壳的一部分,而球壳所需厚度通常比锥壳小得多,在保证不等厚连接处的应力集中不超标,比如,不等厚对接的应力集中主要与削边或堆焊锥形过渡的斜率有关[8],国内外标准一般将过渡锥形的斜率控制在1∶3或1∶4以下等情况下,上述规定失去了执行必要性。

3.2 不等厚对接形式

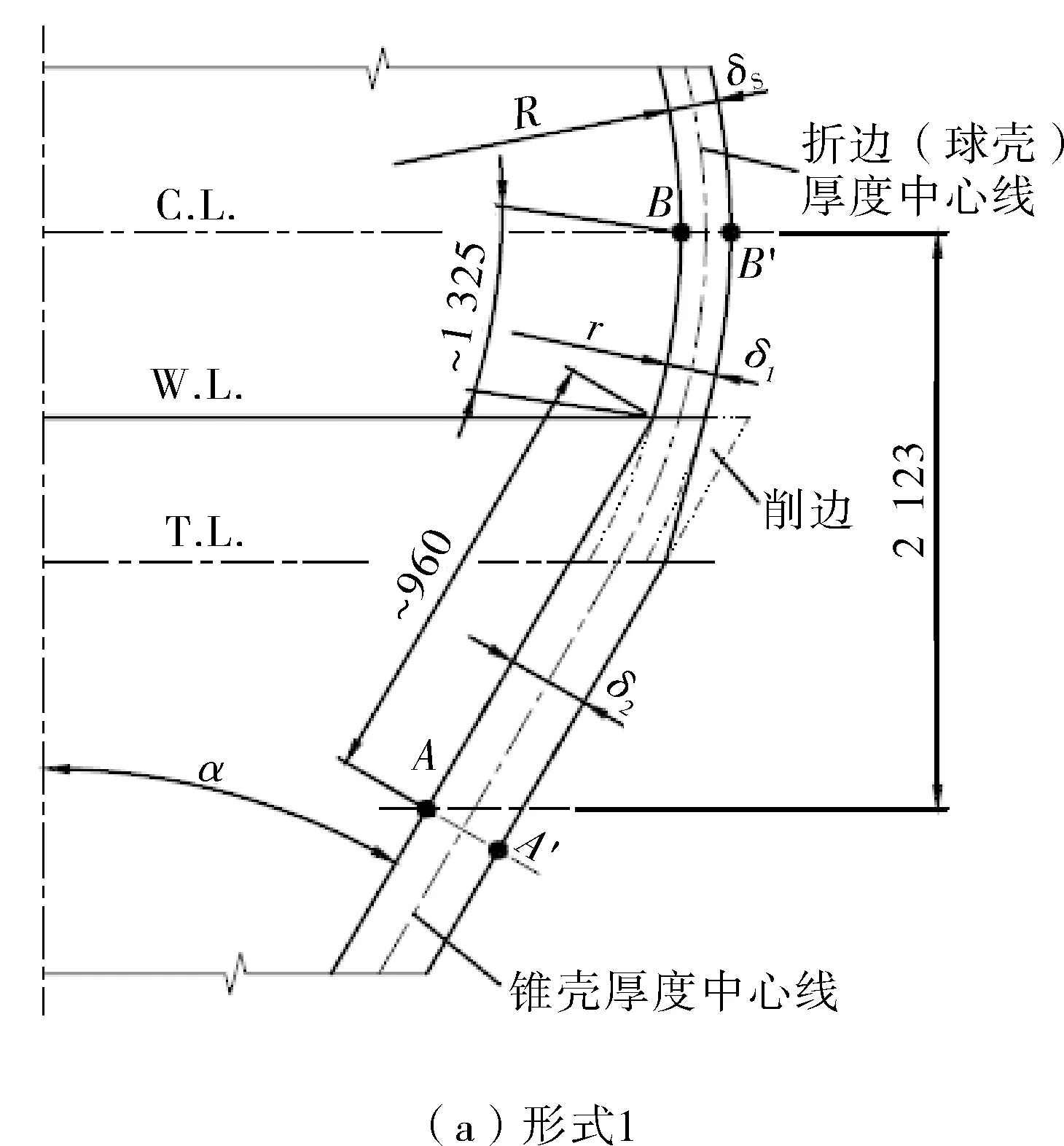

参考GB 150.3—2011附录D.2.2将折边和锥壳的不等厚对接接头形式分为3种,见图2。

图2a所示连接形式1以厚度中心线对齐为特征。在此图中,将锥壳从T.L.线延长至焊缝线(W.L.线),使锥壳、折边内壁相交,外侧削边过渡。制造时,T.L.线至W.L.线之间的部分与锥壳一体成型,但实质上它是球壳的一部分。图2b所示连接形式2以内壁对齐为特征。此图中,中心线偏移量等于1/2厚度差,锥壳和折边在内壁对齐,外侧堆焊过渡。图2c所示连接形式3以厚度中心线偏移为特征。中心线偏移量小于1/2厚度差,T.L.线以上内、外两侧削边过渡,内侧厚度差应小于外侧。

需要注意的是,3种连接形式中T.L.线以下均为锥壳部分,不可削薄,T.L.线以上为折边(球壳)部分,削薄后任意处的厚度不得小于折边(球壳)本体厚度。参照GB 150.3—2011附录D.2.2中图D.2、ASME BPVC.VIII.1—2019《Rules for Construction of Pressure Vessels— Division 1》[9]的UW-11节、PD 5500—2018《Specification for Unfired Fusion Welded Pressure Vessels》[10]的3.10节,连接形式1削边斜率不大于1∶4,而其他2种连接形式削边斜率不大于1∶3。

图2 折边与锥壳连接形式

4 折边和锥壳不等厚对接结构强度分析算例

4.1 建模和对接过渡段处理

在通用有限元软件ANSYS的Workbench平台中,对图2所示的3种连接形式采用二维轴对称模型进行分析,单元类型为PLANE 183,模型总体网格尺寸为2 mm,突变处局部加密细化。模型算例的内压为2.0 MPa,设计温度为100 ℃,材料为Q345R,锥壳半顶角α=30°,折边半径r=3 000 mm,球壳半径R=3 000 mm,锥壳大端的计算厚度为33.3 mm,取名义厚度δ2=40 mm,折边和球壳的计算厚度均为16.3 mm,取名义厚度δ1=δs=20 mm。ANSYS建模时,锥壳和折边不等厚对接处的过渡处理以尽量减小锥形过渡段斜率和应力集中为原则,见图3。

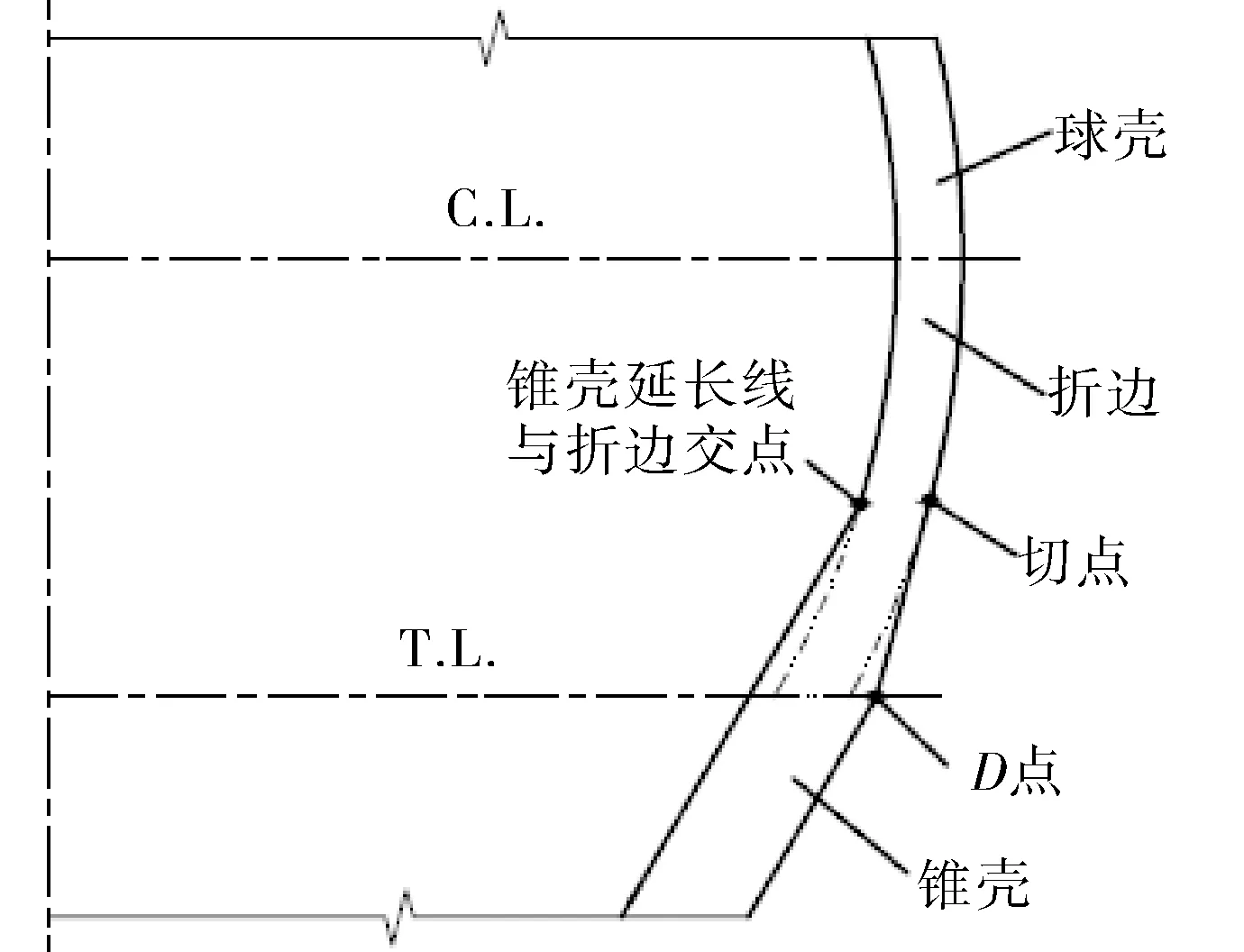

图3 ANSYS模型锥壳和折边连接处处理原则示图

图3的原则图用于处理连接形式1、形式3时内侧锥壳延长线与折边相交,用于外侧过渡段时3种连接形式均为从图3中的D点作一条与折边相切的线段,斜率均小于1∶4。

4.2 不等厚对接连接形式应力及强度分析

4.2.1数值解与理论解差异

ANSYS数值分析[11]得到的折边与锥壳连接形式1、形式2及形式3远离结构不连续处的应力分析结果相同。锥壳内壁上A点、外壁上A′点的应力分别为155.3 MPa、130.4 MPa,球壳C.L.线上B点、B′点处应力分别为152 MPa、149 MPa。而根据回转薄壳无力矩理论[12],锥壳在A点处的第二曲率半径约为2 580 mm,其环向应力(第一主应力)约为129 MPa,折边及球壳中的环向应力为150.5 MPa。无力矩理论认为应力沿厚度均匀分布,并忽略径向应力(第三主应力),按第三强度理论,其应力强度等于环向应力。这表明,锥壳的无力矩理论解小于数值解,而球壳的数值解和理论解相差很小。

4.2.2应力分布规律

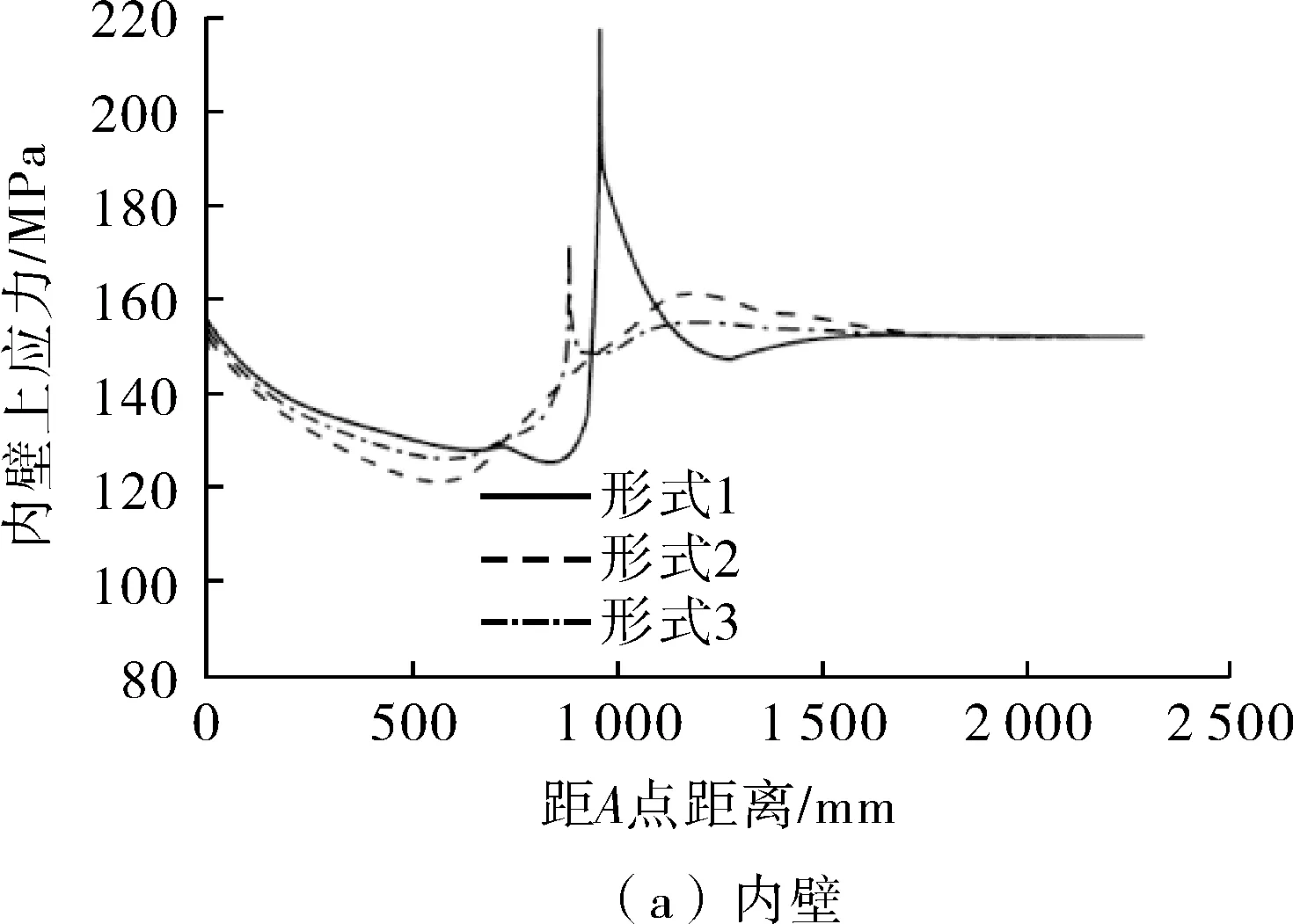

分析过渡段A点至B点、A′点至B′点的应力分布,结果见图4。

从图4可以看出,内壁上的应力水平总体上高于外壁,内、外壁上的不连续点处及其附近区域都出现了应力集中。内壁上,形式1的厚度差最大,局部应力也最大,形式3的次之,形式2的厚度差最小(为0),应力强度平缓地过渡。外壁上,形式2厚度差及局部应力最大,形式3的次之,形式1的最小。

图4 不同连接形式对接接头应力分布

从图4还可以看出,因结构不连续而出现的应力集中主要出现在距参照点约700 mm处(T.L.线附近)至折边(W.L.线与C.L.线之间)弧长中点附近(距A点约1 500 mm)的范围内。内壁上,应力在不连续点上达到最大值。而外壁,应力在T.L.线位置上出现了最小值,在切点附近达到了最大值。

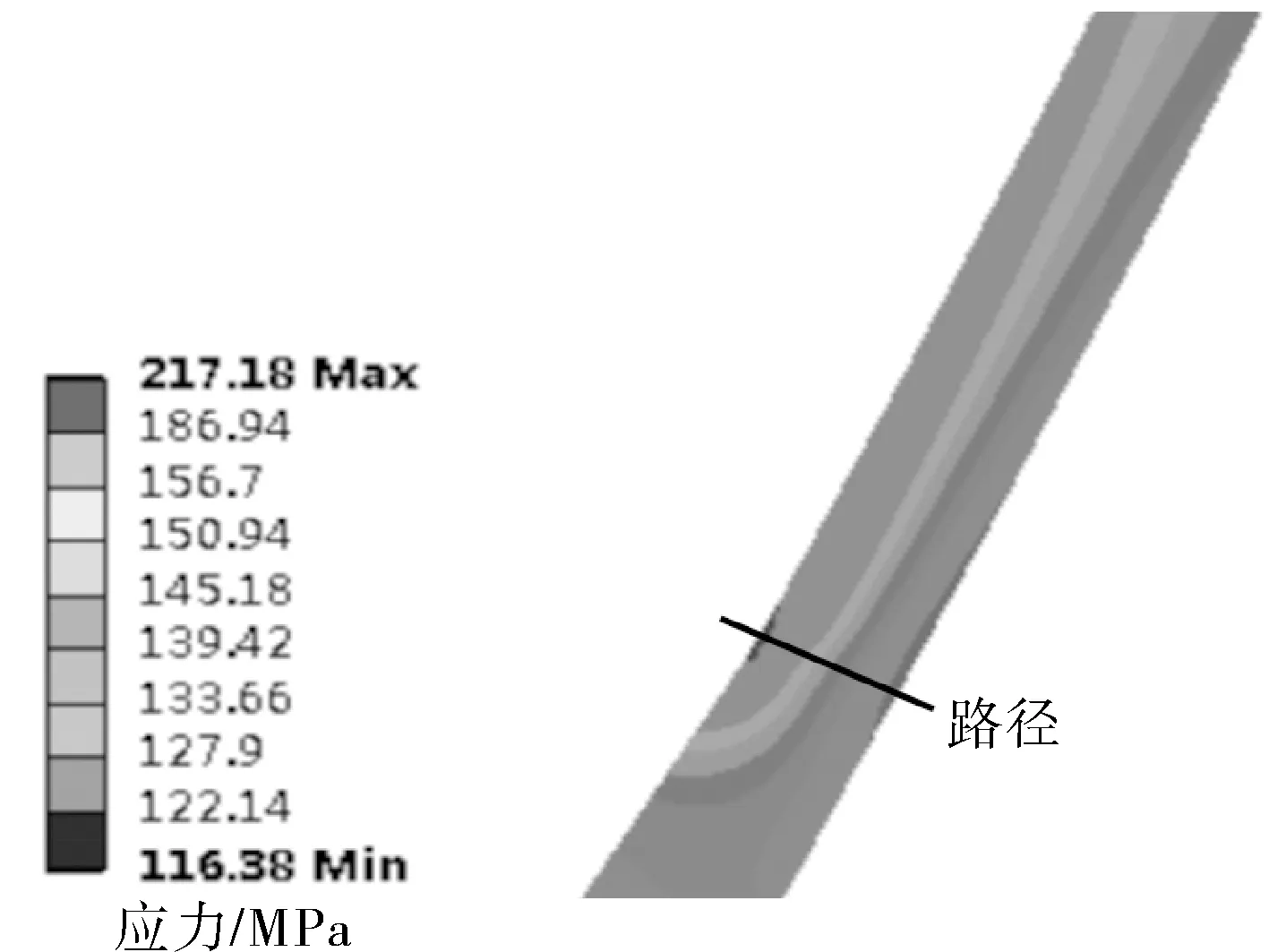

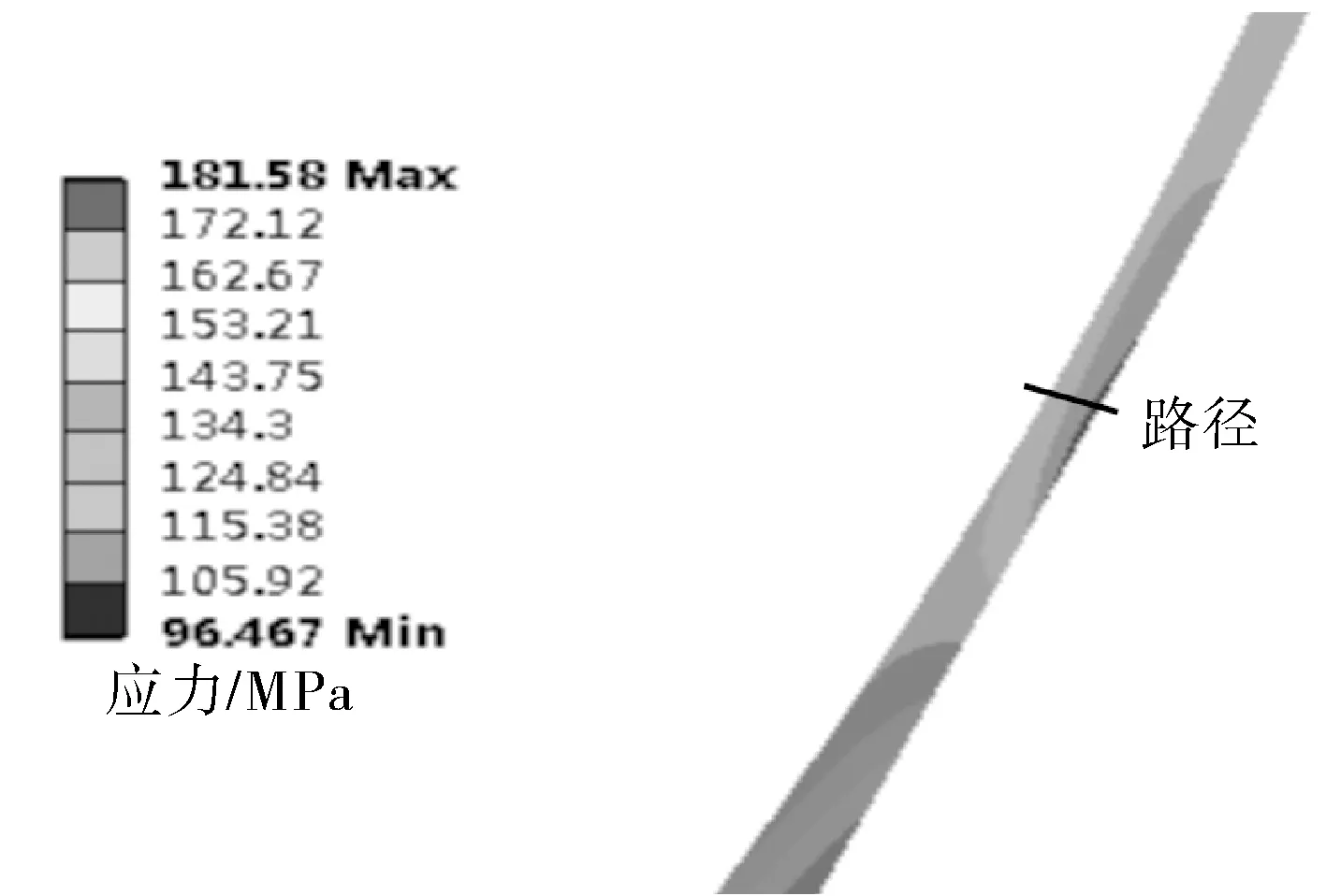

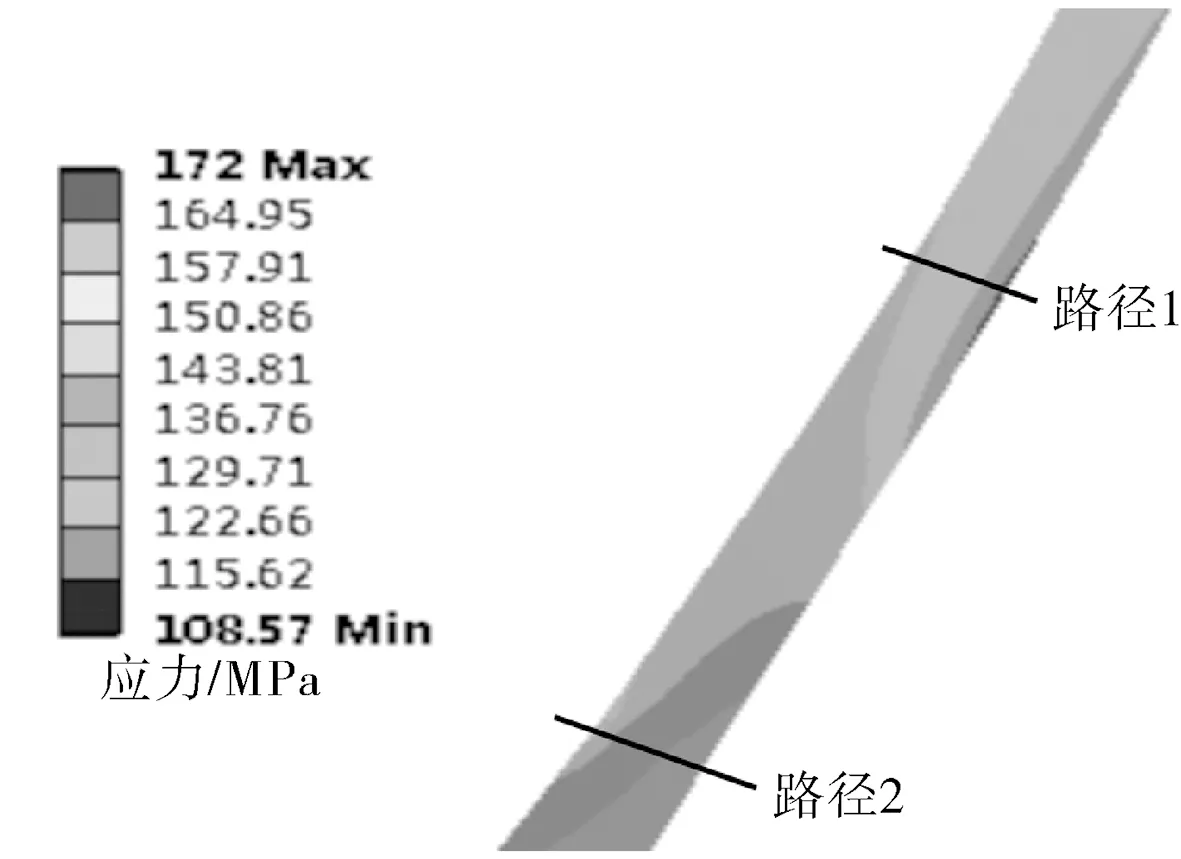

4.2.3应力线性化处理

分别对3种折边和锥壳不等厚对接形式进行应力线性化处理[13]。形式1的线性化路径通过内壁上的不连续点,即应力最大点,见图5。形式2的线性化路径通过外壁上的应力最大点,见图6。形式3的线性化路径有2条,路径1通过外壁上的应力最大点,路径2通过内壁上的不连接点,见图7。

图5 折边和锥壳不等厚连接形式1线性化路径

图6 折边和锥壳不等厚连接形式2线性化路径

图7 折边和锥壳不等厚连接形式3线性化路径

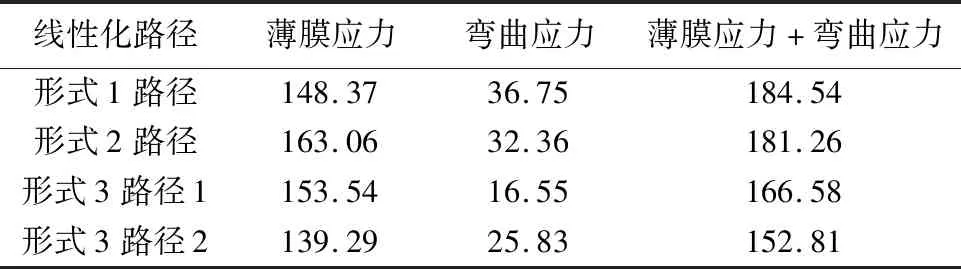

从图5~图7提取的3种对接形式应力线性化结果见表1。从表1看出,形式2的薄膜应力最大,而其薄膜应力+弯曲应力也较大,仅略小于形式1的。形式1的薄膜应力+弯曲应力最大,薄膜应力介于形式2和形式3路径1之间;形式3的薄膜应力+弯曲应力最小,薄膜应力水平也相对较低。

表1 不同折边与锥壳对接形式应力线性化结果 MPa

4.2.4应力强度评定及分析

表1中的所有路径均位于结构不连续区域,薄膜应力、薄膜应力+弯曲应力可分别按一次局部薄膜应力(SII)、一次局部薄膜应力+一次弯曲应力(SIII)进行控制。根据JB/T 4732—1995《钢制压力容器——分析设计标准(2005年确认)》[14],应力许用强度极限均为1.5倍设计应力Sm,即271.5 MPa,3种形式各路径上的应力分类评定均合格。

综合分析内、外壁上的应力分布及通过应力最大点的应力线性化结果可以看出,连接形式3是3者中最好的,形式1次之,最后是形式2。对于形式3,如果物料容易积聚,其内侧应采用和形式1相同的处理方式,以使内壁尽量平滑。而形式1要求锥壳、折边(球壳)在厚度中心线上完全对齐,制造比较困难[15]。事实上若考虑制造误差(应保证内侧厚度差小于外侧的),形式1和形式3区别不大,但形式1的尺寸关系相对简单、清晰,为设计者所偏好。形式2内壁上虽然无结构不连续,但它需要在外侧进行堆焊过渡,若设备尺寸及厚度差较大,焊接工作量也较大,结构不理想。

5 结语

研究了流化床反应器上部设置锥壳与球壳组合非标结构的形式,分析了折边与锥壳不等厚对接结构的应力分布,进行了应力线性化路径处理和应力强度评定。总结出如下设计要点:①锥壳大端与球壳的连接宜采用球冠高度大于半径的结构,球壳中心线以下的部分可作为锥壳大端的折边,从而缓解连接处的不连续性。②对于带折边锥壳大端与球壳连接,只要保证不连续处的局部应力合格,折边无需和锥壳本体大端取相同的厚度。③折边(球壳)与锥壳为不等厚对接,从尺寸关系和减少焊接工作量角度考虑,设计时可采用厚度中心线对齐的对接方式。④折边、锥壳厚度中心线对齐或偏移量小于1/2厚度差时,部分折边(W.L.线以下)可与锥壳一体成型,但应注意T.L.线以下部分锥壳不可削薄。