非标差压类流量计在蒸汽计量中的应用

2020-12-11胡海翔

胡海翔

(中国石油化工股份有限公司化工事业部,北京100728)

1 概述

由于蒸汽压力较大、温度较高,而且饱和蒸汽在计量时易变为气液两相流,相比于其他介质,计量难度较大[1-3]。随着我国大中型企业的不断深化改革以及对节能降耗工作的日益重视,企业内部各个分厂(车间)的经济效益进行独立核算,蒸汽计量工作也越来越受到企业重视,计量准确性问题也日渐突出。在贸易结算中蒸汽计量存在着两个问题,一是当蒸汽流量很小时,超出变送器的量程范围,出现漏测的现象,供蒸汽企业损失较大;二是由于计量不准,导致供需双方核对不一致,造成双方直接的利益冲突,产生激烈的矛盾[4]。

目前热电厂蒸汽流量计量主要采用涡街流量计和差压式流量计两大类。涡街流量计具有安装维护方便、压损小的优点,但在计量过程中经常出现问题,比如信号受到干扰导致流量示值出现偏差,而且一旦出现此类问题,用户往往过段时间才会发现,造成经济损失,因此供需双方产生很多纠纷,同时抗震性差,从而制约了其应用[5-10]。相比于涡街流量计,差压式流量计具有结构简单、安装牢固、使用寿命长、差压值高、重复性和稳定性好等优点,因此热电厂蒸汽计量多采用差压式流量计。

某热电厂在汽轮发电机组下游蒸汽管道的流量计量中,流量变化范围较大;由于冬季防冻和高空施工等限制,流量计需要安装在室内,但室内空间有限,并且蒸汽管道结构复杂,直管段普遍不足。为获得更高的蒸汽计量精度,该电厂选择了非标准差压式流量计,并通过数字化分析技术,确定了安装位置,得到了工况条件下的计量精度。

2 智能多孔工况流量计

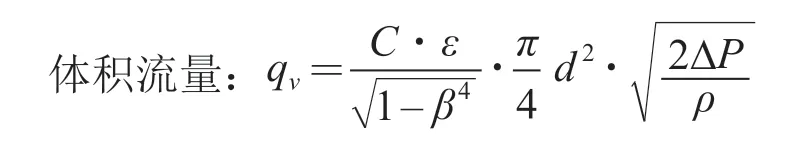

该电厂选用的非标准差压式流量计为智能多孔工况流量计。流体流过智能多孔工况流量计的过程中,在流量计上游和下游(法兰取压时为流量计上、下游端面25.4 mm 处)产生差压,通过差压、密度、等效直径比、可膨胀系数、流出系数等计算出流量。计算公式如下:

质量流量:qm=ρ·qv

式中:ε 被测介质可膨胀性系数,液体ε =1;对气体、蒸汽等可压缩流体ε <1;qv流体的体积流量,m3/s;qm流体的质量流量,kg/s;d工况下节流件的等效开孔直径,m;ΔP 节流件前后压力差,Pa;ρ 工况下节流件上游处流体的密度,kg/m3;C流出系数;β等效直径比。

3 汽轮发电机组蒸汽计量工况

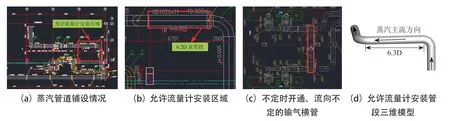

根据该热电公司的现场管道铺设图纸,上游高温高压蒸汽经汽轮发电机组发电后输送到下游热网加热器对外供热。图1(a)为汽轮发电机组出口蒸汽管道铺设情况。根据现场仪表工程师反馈,热网加热器上游存在较长直管段,但是该管道中存在不定时开通、流向不定的输气横管,见图1(c),输气横管在关闭状态下,预计计量精度可控,但在输气横管开启状态下,管道中蒸汽流场受到不确定蒸汽气流的影响,严重影响计量结果,因此不能在热网加热器上游安装流量计。在图1(b)汽轮发电机组出口管道,存在允许流量计安装区域。

汽轮发电机组出口区域直管段最长为6.2D,不满足非标差压式流量计的安装要求,如果选择该位置安装,会导致流量计计量不准;直管段上下游为异面弯头,在大量程比下,随着蒸汽流量不断变化,可能引起流量计仪表系数偏移,造成系统精度变差,因此需详细分析管道内蒸汽的流场,并进行工况标定,确定当前工况下流量计的仪表系数和计量精度。根据管道图纸建立汽轮发电机组出口蒸汽管道三维模型,见图1(d)。

汽轮发电机组下游蒸汽管道内介质为过热蒸汽,工作温度为265.8℃,工作压力为400 kPa,密度为2.041 87 kg/m3,动力黏度为1.88×10-5Pa·s。流量计安装管道的直径为1 020×11 mm。过热蒸汽的刻度流量为550 t/h,最大流量为500 t/h,常用流量为400 t/h,最小流量为55 t/h。

图1 汽轮发电机下游蒸汽管道测量现场工况

4 汽轮发电机组出口管段气流分布

根据基于计算流体力学的数字化流场分析技术,计算过程中使用k-ε 湍流方程,应用SIMPLE算法耦合连续性方程和动量方程,设定速度入口、压力出口、整条管道壁面无滑移边界条件。采用现场提供的常用流量工况运行参数对汽轮发电机组出口管段进行三维数值计算,得到数字化分析结果。

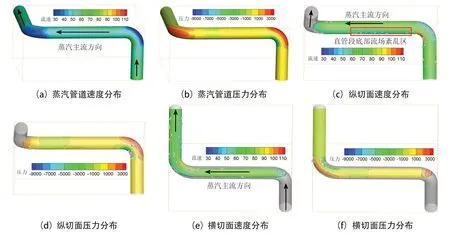

图2(a)为汽轮发电机组出口管段内蒸汽流动的速度分布云图,由图2(a)可知过热蒸汽从管道下方入口流入,经过一小段竖直管段后受到竖直弯头的影响,弯头内侧为绿色偏黄,与图例对比可知该侧流速高;弯头外侧为蓝色,且越靠近弯头外侧边缘颜色缘深,对比图例可知,该侧流速较低且越靠近外侧流速越低。进入水平直管段后,整个直管段外侧流速波动较小。又经过水平弯头进入后方异面管段后流出,可知该弯头外侧流速较低。

图2(b)为汽轮发电机组出口管段内蒸汽流动时的压力分布云图,由图2(b)可知过热蒸汽在竖直管段内波动较小,在竖直弯头内侧云图显示呈绿色偏蓝,外侧呈红色,对比图例可知,该弯头处内侧压力低,外侧压力高。水平直管段处由于受到后方水平弯头的影响,直管段后方压力略有变化。由于流体在流动过程中的能量损失,造成了竖直弯管下游水平直管段压力均小于上游直管段处的压力[11]。水平弯头外侧压力较高。

为进一步分析管道内过热蒸汽的流场分布情况,截取管道内具有代表性的两个截面分析截面处的速度和压力分布。图2(c)为管段纵切面蒸汽流动的速度分布云图,图2(d)为管段纵切面蒸汽流动压力分布云图,由图可知,竖直弯头内侧压力低流速高,外侧压力高流速低,允许流量计安装管段受上游竖直弯头影响,由于流动惯性,在弯头内侧产生流线分离旋涡区,造成直管段底部区域流速波动较大,且分布不均匀,存在狭长的流速分布紊乱区,流量计在安装时应该避开此区域。

图2(e)(f)为管段横切面蒸汽流动的速度、压力分布云图,由图可知,允许流量计安装直管段后方的水平弯头处,内侧压力低流速高,外侧压力高流速低。管道水平截面直管段内的速度和压力波动较小,分布比较均匀,水平弯头对允许流量计安装直管段内过热蒸汽的流场影响不大,因此对流量计计量精度影响较小。

图2 汽轮发电机组出口蒸汽管道气流分布

5 流量计安装位置分析

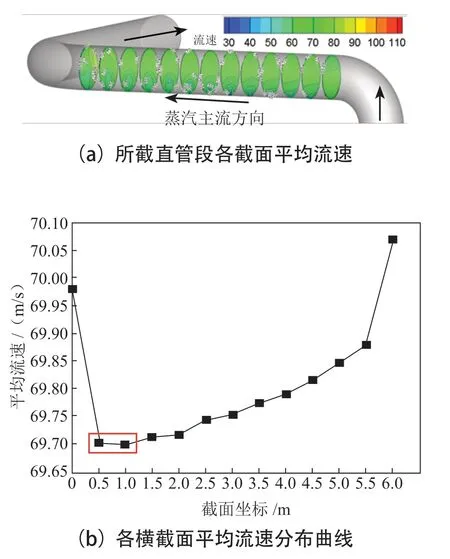

在汽轮发电机组出口蒸汽管道允许流量计安装直管段,每间隔0.5 m 选取一个横截面,共选取13个截面,各截面的速度分布云图如图3(a)所示(图中主要显示直管段区域),由图3(a)可知,13个截面的上方流速分布都比较均匀,主要是各截面下方流速波动较大,这与图2 中的流场分析结果吻合,仅根据图3(a)并不能确定流量计的具体安装位置。因此计算各截面的平均流速得到13个截面的平均流速分布曲线如图3(b)所示。

由图3(b)可知,受汽轮发电机组出口蒸汽管道直管段下游水平弯头对直管段区域流场的影响,流速在横截面坐标0 ~0.5 m 处(直管段下游进入弯头前)流速迅速降低,两截面流速波动很大;在0.5 ~2.0 m 区域流速变化平缓,这是由于直管段上游竖直弯头对直管段内过热蒸汽流场的影响逐渐减弱,下游水平弯头对直管段区域流场的影响还尚未增强;随后在2.0 ~5.5 m(直管段上游)坐标区域流速逐渐增大,在5.5 ~6.0 m坐标区域流速迅速提升。在2.0 ~6.0 m直管段区域,过热蒸汽的流场主要受直管段上游弯头控制,但随着直管段内流场逐渐向后发展,上游弯头对直管段区域的影响逐渐减弱。综上所述,根据各横截面过热蒸汽的平均流速分布,坐标0.5 ~1.0 m区域的流速最平稳,适合安装流量计。

以上数字化分析是在常用流量400 t/h工况下得到的,因为常用流量下管道内过热蒸汽流场相对稳定的位置,在其他流量即刻度流量550 t/h、最大流量500 t/h、最小流量55 t/h 下相比于管道其他位置依然比较稳定,所以确定在坐标1.0 m 的位置安装非标差压式流量计,然后进行工况标定。

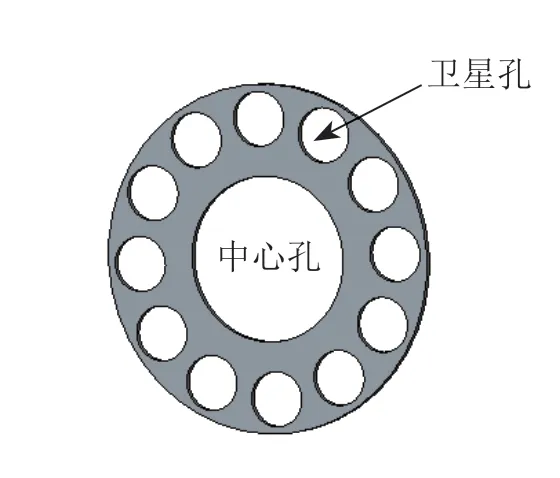

图4 为智能多孔工况非标差压式流量传感器的平面模型。该传感器结构主要包括卫星孔和中心孔两部分,看似结构简单的传感器,其中心孔大小、卫星孔直径大小、两种孔的比例、卫星孔间距、卫星孔距中心孔的距离、卫星孔距传感器边缘距离等结构特性以及等效直径比与流出系数的函数关系,使得这种传感器所能达到的效果并不简单,决定了其具有一般差压式流量计所不具有的优势以及其他流量计在复杂工况下达不到的精度等级。该传感器采用了迭代技术,测量精度更高;压力损失远小于标准孔板流量计,节能效果更加显著;该传感器的结构决定了其具备整流器的功能,使管道内流场更稳定,缩短了对直管段的要求;结构对称,可直接测量双向流[12]。

图3 汽轮发电机组蒸汽管道直管段上速度场分析

图4 智能多孔工况非标差压式流量传感器

6 工况精度分析

按照上述汽轮发电机组出口管道模型,将非标差压式流量计的传感器安装在蒸汽管道上,分别按照刻度流量550 t/h、最大流量500 t/h、常用流量400 t/h、最小流量55 t/h进行标定,标定后的精度分析数据如表1所示(工况精度)。汽轮发电机组出口管道实际标定的平均仪表系数为0.4149,仪表线性度为0.69%,符合1 级精度。刻度流量下差压值为67 074.9 Pa,最小流量下差压值为655.181 Pa,可以满足差压变送器的测量要求。

表1 流量计安装后精度分析

7 结论

综上所述,分析该热电公司提供的图纸并根据实际工况,最终确定了允许流量计安装的管段只能在汽轮发电机组出口。该管段流量变化范围较大,上下游为异面弯头,存在直管段不足的问题。根据基于计算流体力学的数字化分析技术对常用流量下的管道流场进行分析,结果表明直管段下游水平弯头前1.0 m处,气流受上游弯头影响较弱,下游弯头对该处流场的影响还未增强,此区域流场变化平缓,适合安装流量计。管道安装非标差压式流量计后,采用数字化工况标定的方法,最终确定流量计精度1 级;刻度流量55 ~550 t/h 下的差压值655.2 ~67 074.9 Pa,可满足差压变送器测量要求。