己内酰胺生产装置蒸汽系统节能措施分析

2020-12-11马奎杨惠姣

马奎,杨惠姣

(中国石化石家庄炼化分公司,河北 石家庄050030)

随着化工生产工艺和技术的不断进步,己内酰胺企业间竞争也相应加剧,因此节能降耗工作也显得尤为重要。蒸汽管网系统一般包含蒸汽来源、输送管道系统、用汽设备、冷凝水回收系统。实际生产中蒸汽系统的能源效率普遍偏低,节能降耗潜力较大,通过对蒸汽管网系统进行优化改造和合理利用,能源效率可明显提升。

1 某己内酰胺生产装置用能分析

1)蒸汽系统状况

某己内酰胺生产装置界区外高高压蒸汽(HHPS,3.5 MPa)进入该装置后,一部分被送往汽轮机组作动力带动相关的转动设备运行并产生中压蒸汽(MPS,0.6 MPa);另一部分则通过减温减压器逐级减压,供各个用户使用。减温减压后的蒸汽等级有高压蒸汽(HPS,1.7 MPa)、中高压蒸汽(IPS,1.0 MPa)、中压蒸汽(MPS,0.6 MPa)、低压蒸汽(LPS,0.3 MPa)。

另外己内酰胺生产装置内的余热锅炉可以产生蒸汽,锅炉水来自于除氧器。除氧器用于接收蒸汽凝液和除盐水,在除氧器的除气室利用低压蒸汽将凝液和除盐水加热至饱和状态蒸出不凝气,不凝气和少量低压蒸汽通过放空线连续排至大气,锅炉水通过高、中压锅炉水泵分别送往高、中压锅炉水管网。

当系统中各级蒸汽压力难以调节时,蒸汽的平衡通过不同压力等级的蒸汽管网之间的相互排放来保证。为了防止由于不正常的操作造成低压蒸汽管网压力增高,设置了低压蒸汽放空管线,必要时可直接排大气。

全厂回收的蒸汽冷凝水,一部分送到除氧器生产锅炉水,另一部分送到界区外进行处理。

2)用能分析

己内酰胺生产过程所消耗的各种能源介质中蒸汽消耗所占比例最大,详见表1,因此做好蒸汽系统的节能更为重要。

蒸汽系统存在问题主要有:①两台锅炉水泵同时运行,水泵功率远远大于实际所需功率,浪费了电能。②循环水透平操作弹性小,不利于节能。③蒸汽管网在结构上成多级、多环的复杂结构,蒸汽等级较多,存在减温减压和放空现象,用能结构不合理。④凝液低温热回收利用率低,造成了较多的低温热能损失。

表1 生产吨产品消耗的能量

2 节能优化措施

1)锅炉水系统优化

前期高压锅炉水和中压锅炉水分别配备了机泵,通过改造,在高压锅炉水泵出口阀后引出一条管线经过调节阀减压后并至中压锅炉水泵出口,并在中压锅炉水系统上增加安全阀,安全阀出口接至中压锅炉水回流管道。如图1 所示,通过增加跨线,可以将中压锅炉水泵停运,提高用能效率。

中压锅炉水泵额定功率为90 kW,额定流量为33 m3/h,而实际中压锅炉水用量仅为7~10 t/h,经过对机泵停运前后的耗电统计,锅炉水泵耗电总功率可降低45 kW。

图1 锅炉水系统改造后工艺流程

2)透平机泵改造,减少蒸汽减温减压量

循环水总用量约1万t/h,而循环水泵单台均为0.4万t/h,目前运行1台工频电泵,1台变频电泵以及1台背压为1.0 MPa的透平机组。一方面变频输出很低,不节能;另一方面大透平机组(17 t蒸汽/h)又因为低品位蒸汽用量低无法运行,所以能源损耗较大。

鉴于以上情况将一台透平机组改小,经过计算确定流量能够达到2 000 t/h、蒸汽用量8 t/h比较合理。改造后运转1 台大透平、1 台小透平以及1 台变频电机,用量和负荷基本匹配,达到最佳节能效果。经过论证确定最终改造1 台透平机组蒸汽背压仍为0.6 MPa,核定蒸汽用量8 t/h,泵体方面按照扬程46 m、流量2 000 t/h进行设计。

改造后工频电泵停运,投用改造后的透平,由于蒸汽耗量随季节性波动,按每年9 个月计算,年可节电90多万kW·h,直接经济效益40余万元。

3)低压蒸汽管网改造

化工装置低压蒸汽系统目前蒸汽用量小于25 t/h,蒸汽主管管径600 mm,蒸汽流速低于10 m/s,远低于经济流速,而且管网较大,固定用户少,管网损失较大,不利于节能降耗。

改造方案为:储运装置将蒸汽总管切断,自产低压蒸汽用于除氧器、伴热、主控室空调,保留低压蒸汽放空泄压功能;将PV-4519 用于IPS 减压至MPS 系统,提高中高压蒸汽向中压蒸汽减压能力;其他低压蒸汽用户增加减压阀,自行从中压蒸汽管网减压。改造后流程见图2。

如图2 所示,取消了流程较长的原低压蒸汽管网(LPS),虚线部分为新增管线。PV-45611和PV-4519 共同调节中压蒸汽。开工初期,储运单独用PV-4519控制中压,系统波动较大,之后PV-45601和PV-4519 一起控制,增加了系统稳定性。对于原低压蒸汽用户,在装置内自行将中压蒸汽减压后使用。目前蒸汽系统运行较为稳定,运行情况良好。

图2 蒸汽管网改造后流程

表2 改造前后蒸汽消耗对比

相近负荷下改造前后蒸汽消耗对比见表2。由表2 可以看出,总的蒸汽耗量改造后比改造前减少了1.23 t/h,从长期的运行数据统计分析,管网损失却有降低,更为重要的是避免了因低压蒸汽压力高放空造成的浪费。该项目预计在冬季节能效果会更加明显,根据该公司的蒸汽单价折算,年减少的蒸汽损耗价值近百万元。

4)除氧器的节能

提高余热锅炉的给水温度是产汽阶段节能最现实的办法。用回收余热的方法提高锅炉的给水温度,一般说来,给水温度每增加6℃,锅炉使用的燃料减少1%。

锅炉水除氧器需要消耗一定的低压蒸汽,工艺用蒸汽凝液如果先去凝液回收系统收集后再送至除氧器,中间会有热量损失。将加热设备的蒸汽凝液直接改进除氧器可以减少除氧器的低压蒸汽消耗量。该项改造应注意的是,由于除氧器内有一定压力,对于凝液背压有要求的蒸汽用户则不能并入其中。改造后,锅炉水除氧器节约加热蒸汽0.5 t/h,年减少蒸汽费用48万元。

5)凝液低温热利用

结晶装置母液加热器目前使用0.3 MPa 蒸汽,受负荷或其他装置影响,当系统液位高时需开此加热器加快系统水蒸发。加热器蒸汽耗量较大,全开时蒸汽耗量可达5 t/h。而化工凝液系统余热富裕,约90 ~100℃的凝液送炼厂再处理,存在较大的热量损失,且现场凝液罐因温度较高乏汽排放问题突出,造成了环境的热污染。

将母液加热器热源由低压蒸汽改为热水加热,减少装置蒸汽消耗,同时降低凝液温度,消除现场乏汽放空问题。根据前期蒸汽实际消耗数据,年可减少蒸汽消耗费用70余万元。

3 效果分析

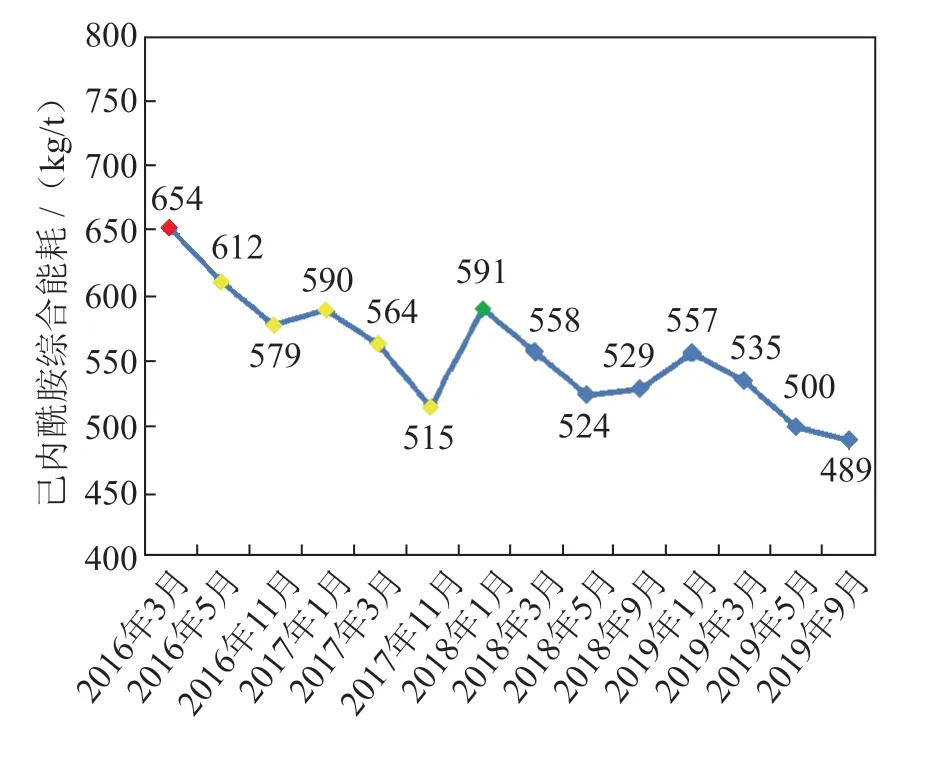

由于该企业蒸汽外购,加之凝液低温热回收设施少,装置建成初期能耗偏高。通过逐年不断的开展节能工作,己内酰胺综合能耗逐年下降,详见图3。

图3 近几年己内酰胺综合能耗情况

4 后续节能优化方向

1)优化蒸汽供给方式

通过对企业进行低温热调查发现,低温余热存量较大,低温余热回收和利用的好坏标志着其用能水平高低。

从蒸汽供给侧入手,化工装置蒸汽来源压力为3.5 MPa,化工内部存在着较多的减温减压器,如果能够实现直接向化工装置供给较低压力等级的蒸汽,使3.5 MPa 蒸汽在供给源头实现做功降压等方式降低压力,用能将更加合理。通过综合分析可知,经过改造现有旧管线,上游装置可输送给己内酰胺装置7~8 t/h低压蒸汽,如果能够实现直接输送低压蒸汽,则将能够使两套装置用能均更合理。

2)提高低温热利用效率

蒸汽经热用户换热后形成的冷凝水,尤其是高温高压的冷凝水仍具有一定的热量。当热的冷凝水压力降低,且温度高于低压对应的饱和温度时,就会释放出闪蒸汽。目前凝液蒸汽放空较多,热量无法利用。而凝液输送至凝液回收点后热量已经损耗大部分。目前主要矛盾是低温热源回收难、效率低、用户少,且季节周期性较大。

目前凝液中低温热仍然无法全部回用,因此在后续措施中应加大回收低温热利用的工作,从源头、输送、回收各个环节加强管理。

3)蒸汽管网优化

因生产装置蒸汽使用结构发生变化,目前蒸汽管网与现有用户用量不匹配,下一步将通过蒸汽管网核算、减少蒸汽等级入手,使用能方式更加合理。

5 结论

该化工装置蒸汽系统管网较小,开展大规模的蒸汽动力平衡以及系统优化节能的措施受到限制,因此节能的重点放在了节能管理、工艺技术改造和系统优化方面,从蒸汽的产生、输送、使用、闪蒸汽利用和冷凝水回收各个环节综合考虑,通过对用能不合理的地方进行了改造,从而实现了节能。

蒸汽节能是节能工作的重要部分,在对生产系统逐渐优化整合过程中,对蒸汽总体用量及特点进行统计分析,做好蒸汽系统利用研究,保证蒸汽管网产汽、用汽、低温热利用的平衡,同时做好日常管理,减少外部损失,将产生巨大的经济效益和社会效益。