国Ⅴ柴油加氢装置节能优化分析

2020-12-11钱成

钱成

(中国石化镇海炼化分公司炼油三部,浙江宁波315200)

目前炼油业正面临着环保法规日益严格、清洁燃料标准不断提高、原料劣质化和产品清洁化矛盾突出等压力,炼油企业越来越注重节能降耗,节能减排已成为当前的一项重要工作内容。加氢反应过程需消耗大量的燃料和动力,是炼厂能耗较高的装置之一,因此对该装置进行用能分析及节能优化,对提高装置运行水平,提高经济效益具有积极的意义[1]。

1 装置概况

为满足国内柴油质量升级的需要,中国石化镇海炼化分公司新建一套300万t/a柴油加氢装置(以下简称Ⅶ加氢)。Ⅶ加氢装置以直馏柴油、催化柴油、焦化柴油为混合原料,生产硫含量小于10 μg/g的国Ⅴ柴油,同时副产石脑油、脱硫低分气及脱硫干气。装置反应部分采用炉前混氢、冷热高分工艺,脱硫部分设置循环氢、低分气、干气脱硫,溶剂再生等设施;分馏部分采用双塔流程,设汽提塔T402、分馏塔T403,分馏塔底设重沸炉F402,在分馏塔中实现石脑油与柴油的分离。

2 装置用能分析

装置设计能耗11.56 kgEO/t,为了解Ⅶ加氢装置正常开工后近一年的能耗现状,统计了2017年6月至2018年6月装置运行能耗数据,见表1。

由表1可知:

1)装置总体能耗呈逐步下降趋势,从最高的6.77 kgEO/t下降到了最低5.62 kgEO/t。

2)蒸汽消耗也有一定程度的降低,同时根据装置用汽需求系统产汽也所有提高,装置燃料气用量也呈逐月下降趋势。

3)装置用水、用电相对较为稳定。

为了找出影响装置能耗的主要因素,将2017年6 月至2018 年6 月期间能耗组成分类,其中燃料气消耗占比较大,占42.8%,蒸汽消耗约占36.7%,电耗占12%,合计接近装置总能耗的92%。因此,装置能耗优化的重点是燃料气及蒸汽耗量。

3 燃料气耗量优化

3.1 加热炉三门一板的调整

影响加热炉燃料气用量的主要因素是加热炉负荷及热效率,所以需要通过优化加热炉操作、提高燃烧效率等手段来降低燃料气消耗[2]。Ⅶ加氢装置加热炉F401、F402 燃烧器共有20 个,其中反应炉F401 设计热负荷为12.34 MW,燃料气设计消耗量约320 m3/h。F401正常运行负荷较低,仅需点1~2个火嘴即可满足生产需要,氧含量在3%~4%之间,且波动较大。另外装置加工混合原料复杂,原料性质的变化影响分馏炉F402的操作负荷。燃烧器的燃烧情况不理想,炉子热效率不高。图1 表明了氧含量与燃料气单耗之间呈高度相关关系[3]。

加热炉各燃烧器(主火嘴和长明灯)由于配风量的不均匀,燃烧器燃烧形态较差,有发飘、发黄、火焰高等问题,影响了加热炉的传热效率。根据不同的工况掌握好“三门一板”与炉子氧含量之间的关系,通过合理调整炉子三门一板,采用低氧燃烧将氧含量降低至2.5%左右,可以有效减少燃料气消耗。调节风门开度主要目的是调节各燃烧器的供风量,使风配比均匀,在配风量大致均匀后,对各燃烧器进行细微调整,使每个燃烧器的燃料及配风量达到理论配比或者接近理论配比,见图2。

由图2可知:

1)通过调节热风道挡板的开度和每个燃烧器风门的开度,若燃烧器的火焰处于图2 a)状态,说明燃烧器配风量太大,燃烧过剩。

2)降低热风道挡板开度,直至个别火嘴出现图2 b)状态,出现黄色火焰说明燃烧器配风量偏小、火焰发飘,燃烧不全传热效率低,继续调整相关燃烧器的风门,使之达到c)状态。

3)继续降低热风道挡板开度,若个别火嘴出现d)状态,说明燃烧器的燃料及配风量达到理论配比或者接近理论配比,若重复出现b)状态,则按照2)步骤继续调节,直至出现c)、d)的状态,使每个燃烧器达到最佳燃烧效果。

表1 装置能耗统计(2017 年6 月—2018 年6 月) kgEO/t

图1 氧含量与燃料气单耗的关系

3.2 降低空气预热器的排烟温度

分馏炉F402排烟温度开工初期控制在240℃左右,部分余热未经充分利用通过烟气排放,浪费了部分热量,空气预热器余热回收效率不高。通过逐步关小空预器冷风跨线,空气预热器出口排烟温度下调控制在120℃左右,分馏炉的热效率从87.1%提高至92.4%,节能效果显著。优化调整前后加热炉相关参数对比见表2。

图2 燃烧器配风调节和火焰形态关系

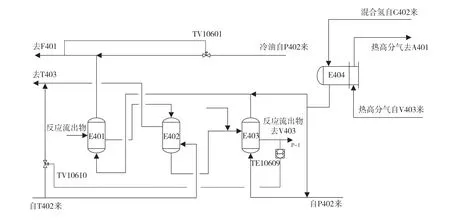

3.3 改进换热网络及加热炉控制方案

根据柴油和石脑油的分离情况,生产初期产品分馏塔T403入塔温度由高换油冷阀TV10610控制,部分汽提塔底油不经过换热进分馏塔T403,以达到控制分馏塔T403 进料温度的要求。高换油冷阀TV10610 开度较大,T403 入塔进料温度控制较低,F402负荷高燃料气消耗很大。装置开工后期,对换热网络控制方案进行优化,切换TV10610的控制方案,用来单独控制高分V403 的入口温度。随着反应热的转移,通过提高热高分V403 入口温度直接提高汽提塔T402进料温度(从开工初期180℃提高至210℃),这样间接提高了分馏塔T403 的进料温度,进一步降低了分馏炉F402 的燃料气用量。优化后的换热网络控制方案如图3所示。

表2 优化前后加热炉效率对比

图3 改进后的换热网络控制方案

针对换热流程控制方案的优化,将反应热充分利用起来,使柴油与高换(E401~E403)充分换热。根据工况可以在熄灭F401主火嘴的情况下,利用高换冷油温控阀TV10601 即可对反应温度进行控制,完全能满足日常生产要求。目前反应炉F401只点长明灯维持生产,控制方案如图4所示。

经过上述优化调整,装置加热炉大幅减少了燃料气用量。按反应炉F401 设计需要燃料气耗量300 m3/h计算,每年可节约燃料气用量近260万m3,同比节省操作费用约420万元/年,经济效益可观。

4 蒸汽耗量优化

装置正常生产时分馏塔塔底有较高的余热可以利用,故Ⅶ加氢装置设有自发1.0 MPa 蒸汽发汽系统。发汽主要供给循环压缩机C402、脱硫化氢汽提塔T402、溶剂再生塔T406。根据原料硫含量变化,需及时调整T406塔底蒸汽量以满足胺液再生的质量要求。T402设计蒸汽消耗量为9 t/h。需及时调整发汽包E406自发蒸汽量维持装置用汽量的稳定,富裕蒸汽外供1.0 MPa蒸汽管网。

循环氢压缩机设计蒸汽消耗量为16.9 t/h,通过合理控制氢油比,转速从开工初期的8 000 rpm降至7 300 rpm,氢油比控制在400(φ)左右,能满足生产要求。循环氢压缩机转速降低,减少了1.0 MPa蒸汽消耗。

通过提高T402进料温度(从开工初期180℃调整至210℃),降低油气分压等办法(操作压力从设计的0.8 MPa降至0.65 MPa),改善了汽提塔的脱硫化氢效果,优化了汽提塔工况。目前汽提塔蒸汽用量优化调整至6.7 t/h,T406溶剂再生系统塔底蒸汽通过减温减压至0.25 MPa(设计0.35 MPa),完全能满足日常生产需要。

装置发汽量通过发汽包E406 冷油温控阀进行控制,装置生产初期产汽约38 t/h,发汽包出口温度较高,没有充分利用。经过调整操作,降低E406发汽包出口温度(从开工初期220℃调整至190℃左右),使装置蒸汽产量提高至48 t/h,每年可外供1.0 MPa蒸汽约8.8万t,节能效果显著。优化前后装置发汽、用汽系统运行情况对比见表3。

图4 优化后的反应炉温度控制方案

表3 优化前后装置发汽、用汽系统运行情况对比

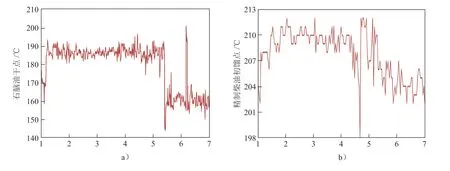

图5 石脑油干点和精制柴油初馏点分布(2018年7月至2018年12月)

5 装置潜能挖掘

在柴油蒸馏切割多种馏分时,通常以相邻两馏分的蒸馏曲线的间隙或重叠程度来衡量分馏塔的分离精度,产品分馏塔塔底温度是衡量精制柴油闪点的重要指标。观察该装置运行近两年来发现,石脑油干点与精制柴油初馏点的偏差在20 ~30℃之间,部分化验数据如图5所示。

由图5中可知,产品分馏塔T403的分离精度控制过高,部分馏分存在脱空现象。开工至今,T403塔底温度基本控制在295℃左右,塔顶温度则根据塔顶石脑油的产量进行控制。为了避免分馏炉热负荷过大,在保证精制柴油闪点的前提下,降低分馏炉出口温度10~20℃,同时有效降低分馏塔塔底的操作温度,以降低装置燃料气的消耗。

6 结论

通过采取上述节能改造措施,Ⅶ加氢装置节能减排取得一定成效。下一阶段希望尽可能提高装置生产负荷,继续优化调整加热炉,通过技措技改增设Ⅱ加氢T202自产脱后干气并入Ⅶ加氢瓦斯管网的流程,进一步减少装置燃料气耗量。装置精柴闪点在62℃以上,初馏点在210℃左右,石脑油产率比设计高,精柴的初馏点可以降低至180℃左右,计划降低分馏塔塔底的操作温度,以进一步降低加热炉的耗能[4]。