APC 与DCS 控制系统安全切换的设计与应用

2020-12-11李延浩鲍建欣

李延浩,鲍建欣

(中国石化石家庄炼化公司电气仪表中心,河北石家庄 050000)

1 概述

集散式控制系统(DCS)中单回路PID、串级控制、前馈控制、分程控制、比值控制等算法足够满足石化企业装置正常生产的需要。但随着精细操作,优化生产理念的深入,DCS中固有控制算法已无法满足某些复杂工艺、能耗和效率要求。

先进控制技术(APC)是以现代控制理论为基础,采用先进的控制软件,对被控对象(如加热炉、分馏塔等)进行多变量控制。被控变量也在温度、压力、流量、液位的基础上进行拓展,增加了产品质量、设备负荷等工艺生产需要监控的经济指标,集前馈(多变量模型预测)、反馈及优化于一体,通过减少关键工艺变量的波动,进而优化工艺装置操作,实现卡边控制。

2 控制系统结构及应用

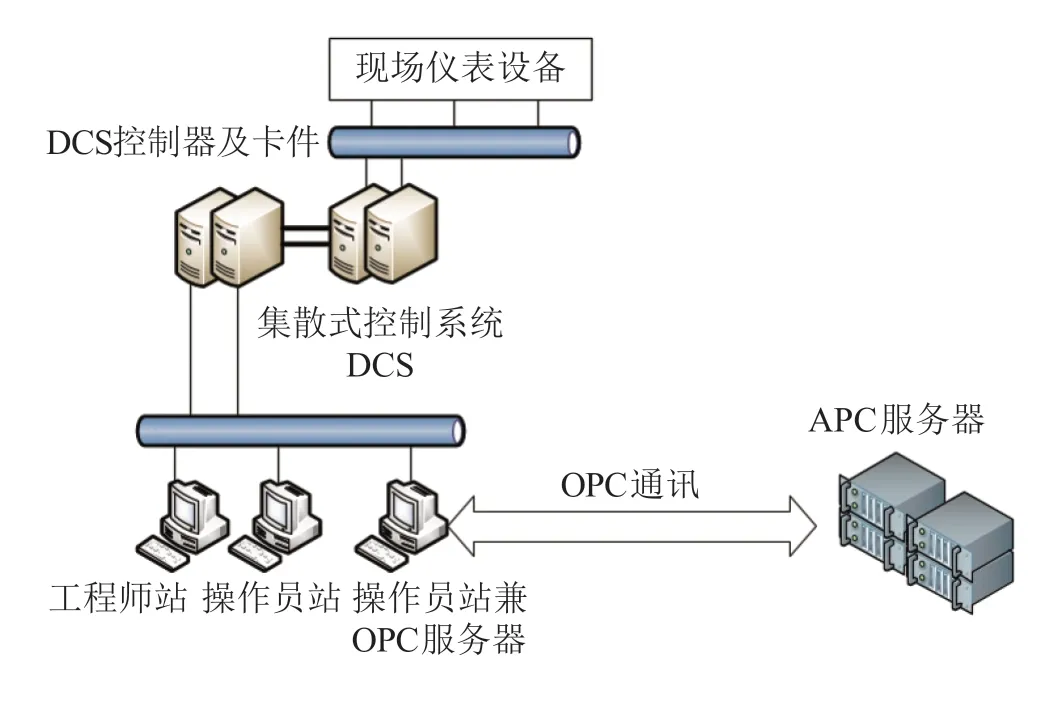

某石化企业常减压装置使用浙江中控ECS-700 DCS 系统,系统包括1 台工程师站与4 台操作站。APC系统采用Aspen公司DMC plus软件。APC控制器运行在独立的工控服务器端,进行数据计算、预测和模型修正,通过控制回路单位阶跃响构建的模型进行有效地优化,在不违反工艺操作条件的前提下使装置运行在尽可能接近最大效益的操作区域。DCS中的一台操作站作为OPC服务器,APC系统通过OPC协议与DCS系统进行数据通讯,操作画面在DCS中显示。系统结构见图1。

APC 和DCS 建立通讯后,存在先进控制模式(简称APC 模式)和DCS 控制模式两种。当APC模式投用时,DCS 控制将停用。APC 控制器通过OPC读取过程变量进行运算,并将结果输出至DCS中控制回路的设定值(SV)、串级回路外部给定值(CSV)或阀位值(OP),控制生产过程。当切换回DCS控制模式时,DCS在APC控制的基础上继续进行常规控制。此时,APC控制器会继续运行,但不再对控制回路进行控制。

为保证装置安全平稳生产,当APC 与DCS 之间出现通讯故障或APC控制器故障时,需要立即停止APC控制器对生产过程的控制,防止写入错误数据造成装置波动。

图1 DCS与APC系统结构

3 安全切换的设计和应用

APC常规控制方案有手操器回路、单回路PID和串级回路三种。APC切换回路在设计组态时,需要删除DCS中原有的控制回路,还需要工艺人员在现场将控制阀切至副线运行,再将带有切换功能的新建回路下装。

新的安全切换程序需要将对生产的影响降低至最小,在实现平稳无扰切换的同时还需满足DCS组态作业的便利性。利用PID功能块、手操器功能块、模拟量切换功能块中各个参数的制约关系,以原有DCS控制回路为基础,新建独立的切换回路,且在线下装不会影响正常生产操作。

3.1 APC 模式投用标志

该装置APC系统共有4个控制器,每个控制器下又有不同的控制变量MV 和操纵变量CV 的控制回路。在DCS中分别为每个控制器和控制回路设计独立投用开关和投用状态指示。投用开关是DCS发至APC 的指令,而投用状态是APC 控制器到DCS的反馈。投用开关由操作人员操作。

3.2 APC 控制器通讯保护

通过前期的阶跃测试,将APC 控制器的运行周期定义为60 秒,并在DCS 侧设置看门狗程序判断通讯状态。该程序使用上限为150 秒,通过检测APC控制器周期发送的复位信号判断通讯状态。一旦归零,说明OPC通讯中断或APC控制器故障,将立即切除APC控制器,并发出提醒,引起操作人员注意,同时将回路控制恢复到DCS控制模式。

3.3 APC 模式安全切换逻辑

ECS-700系统的回路控制程序由功能块(FBD)编写,对控制源和控制方式的选择上有时间顺序的要求。操作人员切换控制模式的步骤应为:①确认操作参数在工艺指标范围内;②控制回路处于DCS自动状态;③对应的APC控制器处于投用状态;④将控制回路切换至APC模式;⑤等待一个周期确认回路状态是否正确。

手操器回路一般应用于烟道挡板、变频器控制等。APC模式下,APC控制器控制手操器功能块的输出值(MV)。

单回路PID使用最为广泛。DCS模式下,操作人员通过回路控制面板切换手/自动状态,改变回路输出值和设定值。APC模式下,利用PID功能块中控制模式参数的顺序变化,APC控制器对PID功能块的设定值(SV)、串级设定值(CSV)、输出值(MV)进行控制。

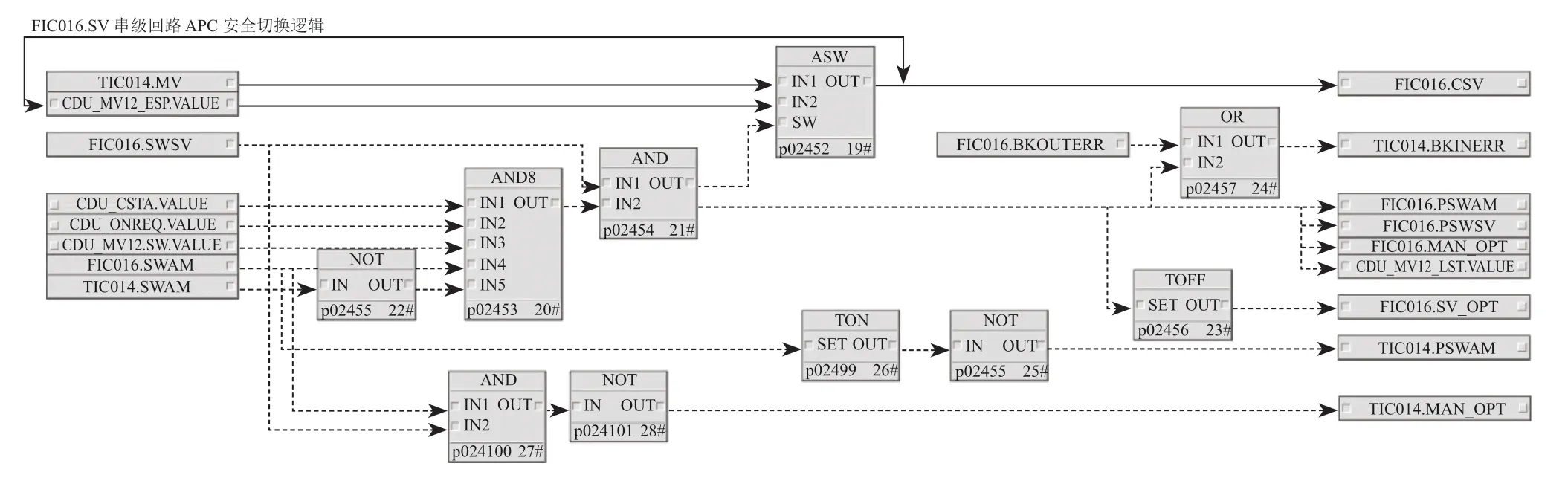

串级回路PID 一般用于滞后较大、干扰作用强、对控制质量要求较高的场合。DCS模式下,操作人员切换至串级控制调整主回路设定值。在APC模式下,利用主副回路PID功能块中参数的顺序变化,对2个PID功能块的设定值(SV)、串级设定值(CSV)、输出值(MV)进行控制。下面以串级回路PID为例,简要介绍安全切换逻辑的组态策略。

当APC 控制器操纵变量(MVs)中的DCS 位号对应串级PID回路中副回路的串级给定值(CSV)时,说明APC 控制器在该回路对串级回路进行控制。APC 将控制副回路的串级给定值(CSV),从而改变副回路输出参数(MV),控制现场设备。切换程序见图2。

当回路处于DCS模式时:主回路的输出(MV)连接副回路的串级给定值(CSV),副回路的输出(MV)连接现场设备。投用串级回路顺序为:①副回路切换至自动;②副回路切换至串级;③主回路切换至自动。

APC模式切换:当APC控制器通讯正常,APC控制器开关处于投用位置,串级副回路处于自动状态,串级主回路处于程序手动状态,此时将APC回路的投用开关置为ON位置,即切换至APC模式。

切换至APC模式后:APC回路状态指示为ON,操作画面中该回路状态显示为MV。

副回路手自动控制源(MAN_OPT)置为ON,切换至程序控制模式;副回路内外给定控制源(SV_OPT)置为ON,回路定值受程序控制使用串级给定值CSV。副回路处于程序自动模式,串级给定值(CSV)接收APC控制器预测值进行控制,即APC控制器介入回路控制,且副回路功能块面板将处于不可调整状态。

主控制器手自动控制源(MAN_OPT)置为OFF,主控制器程序手自动控制源选择(PSWAM)滞后置为OFF,主回路进入手动状态,并与副回路原有的串级连接中断,但由于原串级回路程序中的上下级功能块保持连接,主回路输出MV 会跟随副回路的串级给定值(CSV)变化。

切换回DCS 模式:主、副回路手自动控制源(MAN_OPT)、副回路程序手自动控制(PSWAM)、副回路程序内外给定(PSWSV)同时变为OFF,副回路内外给定控制源选择(SV_OPT)滞后变为OFF,副回路串级给定值(CSV)切换为主回路输出值(MV),切换无扰动。串级控制的主回路保持手动状态,副回路回到自动控制状态。

由上述逻辑描述可看出,受到AND 逻辑块的限制,切换条件中有任意一项不满足,都不能进行控制模式切换。且在APC模式运行下,出现通讯故障必然会导致切换条件中有不符合项,因此控制模式会自动无扰切换回DCS模式,而不影响控制回路运行。说明安全切换逻辑达到了之前的设计要求,具有良好的安全性、稳定性和可靠性。

图2 PID串级回路切换程序

4 安全切换程序在线测试与应用

切换程序下装前,检查各个参数是否连接正确,并与工艺沟通确认现场执行器运转良好。数据库下装后,测试控制回路操作调节和切换功能是否完好。

确认装置生产平稳无波动后,操作人员首先将APC控制器投入运行。通讯正常后,将需要投入APC的控制回路投入自动状态,之后将该回路的独立开关切至ON,进入APC 模式。当控制回路状态指示为APC 模式运行后,再将控制模式切换为DCS 模式。确认控制参数未发生突变。

模拟在APC模式下出现通讯故障,确认控制回路参数受到安全逻辑的限制,均恢复到DCS自动状态,各控制参数保持不变,无扰切换完成。

5 结论

在实际应用中,由于受到安全切换逻辑的约束,APC控制器投用效果良好,切换时DCS运行平稳,未出现APC误动作导致DCS参数突然变化的情况。经测试和实际使用,切换方式操作合理可靠,组态方案简化,减轻了操作人员和仪表维护人员的负担。实现了DCS控制与APC控制的无扰切换,确保装置平稳运行,并在其他装置推广使用。