石油化工企业供热电厂热力系统整体优化研究

2020-12-11赵勇马玉峰万志鹏

赵勇,,马玉峰,万志鹏

(1.中国石化化工事业部,北京100728;2.中国石化长城能源化工(宁夏)有限公司,宁夏银川 750411;3.中国石化集团胜利石油管理局有限公司胜利发电厂,山东东营 257087)

1 概述

热电联产是国内外公认的节约能源、改善环境质量的有效措施。据中国电力企业联合会统计,我国6 000 千瓦及以上供热电厂规模约占火电厂装机总容量的40%。目前国内火电厂热力系统优化研究主要针对单元制纯凝火电机组。大部分承担工业供热、民用供暖任务的供热电厂主要采用母管制系统配置,机组容量小(100 MW以下)、母管制水汽系统复杂,运行优化难度大,电力行业科研机构关注较少,相关研究不够深入。国内对中小型热电机组(100 MW以下)的优化研究大多集中在单体设备、单一系统及机组负荷分配等领域,热力系统整体优化研究欠缺。中小型供热电厂具有较大的节能增效潜力。

2 供热电厂热力系统整体优化机理

2.1 研究范围

供热电厂为满足用户持续稳定供热的需求,大多采用安全系数较高的母管制供热系统[1]。母管制供热系统可以保证较高的安全供热能力,但也会使母管连接的各个主要设备在变参数后产生相互影响,增加系统分析和运行优化的复杂性。

在供热电厂实施热力系统整体优化时,宜将锅炉作为一个独立设备看待,将优化研究范围设定为锅炉、发电机、变压器、电网之外的热力系统及主要用能设备,主要包括汽水管网、机组控制、给水系统、余热利用系统、抽汽回热系统、母管制机组电、热负荷优化分配以及以供热为基础的锅炉总负荷运行调度。

2.2 优化研究工况选择

供热电厂存在供热负荷波动现象,机组运行负荷大多处在偏离设计工况较大的运行状态,因此单纯以机组设计工况为标准,难以评价机组实际运行效率,也与现场实际偏差较大。

针对供热电厂各机组、系统的运行效率优化分析,需要紧密结合生产实际,宜选取一个或几个实际典型运行工况作为优化分析对象,保障优化后的对标值为机组实际参数,力求在实际运行负荷下运行效率接近或优于额定设计效率。

2.3 分析理论依据——㶲损分析法

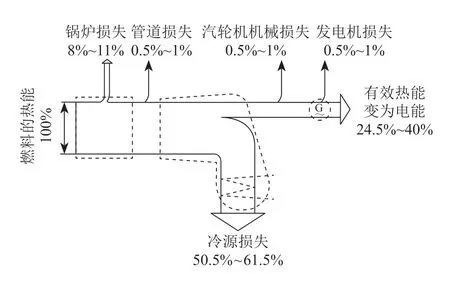

国内电力行业在分析火电机组经济性时主要采用热量法[2],即主要通过热量的利用程度(如热效率)或损失大小(如热量损失、热量损失率),评价火电厂及热力设备的热经济性,大型单元制火电机组主要从能量平衡角度进行分析和评价,该方法应用比较普遍。凝汽式发电厂能量转换过程中热能损失情况见图1。

图1 凝汽式发电厂能量转换过程中热能损失情况[3]

供热电厂母管制供热机组的能效分析,在利用热量法分析评价的同时,应更侧重于采用做功能力方法引入㶲效率和㶲损等指标,分析评价电厂能量流动的质量变化。㶲损分析在供热电厂母管制机组系统优化分析中,经济性诊断更加精准、效果更好,尤其是对母管制上不同设备进行单独分析时,能够减少系统上各设备间的关联影响,相对独立地评判出单体设备运行效率高低。凝汽式发电厂能量转换过程中㶲损失见图2。

图2 凝汽式发电厂能量转换过程中 损失[3]

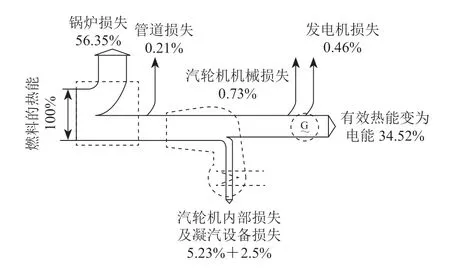

2.4 焓熵图分析法

通过焓熵图,能够清晰地对比机组实际做功曲线与设计做功曲线的差异,分析焓熵图上实际做功曲线的异常区域,快速对机组㶲损区域做出基本判断,为精细分析和整体优化工作指明了方向。通过研究系统㶲损,可发现易被忽略的能效损耗区域,找出节能潜力及优化空间。在实际分析过程中,由于供热电厂现场系统较为复杂,部分现场仪表存在不准确、安装位置不合理、甚至缺失等问题,因此在绘制焓熵图时需要进行必要的修正。

3 供热电厂机组热力系统运行优化分析

3.1 供热电厂机组热力系统特点

供热电厂设计方案多数以稳定供热为首要运行目标,采用母管制热力系统对于保证系统稳定可靠运行、机组故障冗余等方面具有明显优势。绝大多数供热电厂均采用了母管制设计和运行模式。但是,母管制机组热力系统复杂,多机组和设备同时在线运行,对单个机组或单个设备定制性优化运行参数困难,同时系统内漏点数量增大,能耗损失环节多,供热品质与多用户需求差异之间协调难度大。供热电厂优化措施远比常规火电复杂,常规火电厂节能降耗措施对供热电厂都有效,但远远不够。针对供热电厂母管制热力系统优化措施相对复杂,技术分析与措施难度大,同时潜力也大。

3.2 供热电厂母管制热力系统优化难点

1)供热电厂装备水平相对较低,型号和容量差异较大。国内相当数量的供热电厂集中在石油化工、钢铁等企业,设计配置多采用抽凝机组和抽背机组,机组容量小。同时,由于后续扩建或改造,机组和设备规格型号多,在母管制下采用统一的运行参数,其运行效率差异也较大。

2)母管制系统连接的主要设备运行相互关联度高,动态变化大。基于母管制热力系统本身的特性,对某一个设备进行优化时,需同时考虑与其他设备及系统的相互影响。如提高某一台机组进汽负荷,必须相应降低其他机组进汽负荷,设备间相互耦合关联,优化分析难度大。

3)外部热用户需求波动大。外部热用户多且需求波动频繁,供热电厂为保证对外供热运行稳定,在变负荷工况下,母管制机组及热力系统负荷优化分配困难(设计工况点数量有限,负荷分配效果不佳),在实际生产组织时,负荷分配方案主要保证系统稳定运行,牺牲了机组经济性。

4 供热电厂热力系统整体优化分析实例

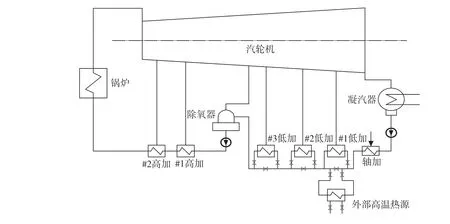

基于上述理论和研究分析方法,对国内某大型石油化工企业供热电厂进行热力系统整体优化研究并指导实施优化改造。该供热电厂为三炉三机配置,主要设备包括2 台310 t/h 和1 台410 t/h 燃煤锅炉、2台50 MW抽汽凝汽式汽轮发电机组和1台40 MW抽汽背压式汽轮发电机组,机组给水、凝结水、循环水、主蒸汽、中压和低压抽汽等系统均为母管制。

图3 #1机组设计及优化前后热力过程

表1 #1 汽轮机各段焓降数据对比 kJ/kg

4.1 焓熵图做功分析

研究发现,定量分析汽轮机组实际运行环节(回热、抽汽等)能损变化比较困难,单纯运行数据无法直观判断机组运行状态优劣。通过应用焓熵图,绘制机组设计与实际运行工况下的做功曲线,见图3,并进行对比评价。在假设汽轮发电机组“级间相对效率不变”的条件下,可以在焓熵图上直观准确地发现㶲损区域及㶲损相对数量,方便深入分析机组㶲效率,有针对性地制订机组优化方案。在采用现场仪表数据绘制机组做功曲线时,应对于仪表数据进行甄别和修正,保证㶲损数据分析准确性。

由图3 可知,通过焓熵图分析#1 机组做功曲线,发现机组㶲损点主要集中在进汽调整阀及中压抽汽调整阀,低压抽汽阀区域㶲损与设计值相当。结合现场设备运行情况分析发现,机组四组主汽调整阀存在卡涩问题,为保证供汽安全,采用了单阀控制模式,导致机组进汽㶲损较大;中压抽汽调整阀因进汽节流损失大和实际抽汽负荷偏低,也采用了机组中压抽汽小流量热备用的不经济运行模式,导致中压抽汽段㶲损增大。#1汽轮机各段焓降数据对比见表1。如表1所示,机组各段实际运行焓降与设计工况对比,整体焓降值降低了11.5%,一级抽汽前焓降值降低了45.4%,一级抽汽至排汽段焓降值降低了4.8%。一级抽汽前蒸汽流量为汽轮机通流部分的最大流量,在设计工况下一级抽汽前蒸汽做功占汽轮机整体做功的32%,表明该汽轮机效率降低的主要原因是一级抽汽之前汽轮机通流部分做功能力大幅降低。

4.2 母管制系统㶲损分析

对供热电厂给水、供汽、循环水等母管制子系统的㶲损分析,主要研究母管制系统中工质供给端与用户端的品质差异,分析母管制系统的㶲损点及降损可行性。

1)锅炉给水系统

在母管制给水系统中,三台锅炉型号和投产时间不同,配置给水泵参数有所差异。母管上给水泵共4台,2用2备,运行状态如表2所示。

表2 #1~3 锅炉给水调门运行情况

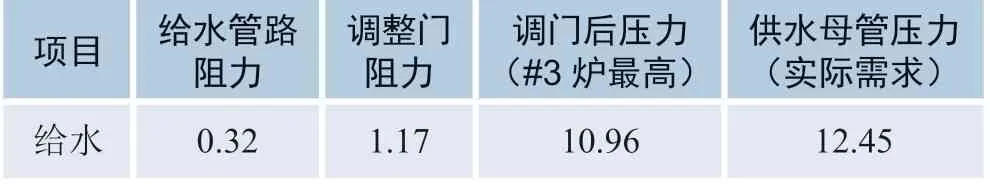

分析认为:3 台锅炉主给水调整门的调节特性在满足锅炉最大给水流量的情况下,最大节流压降为1.17 MPa,而实际运行压降3 MPa,存在较大节能空间。给水母管运行(86.7%负荷)压力见表3。

2)循环水系统

表3 给水母管运行(86.7%负荷)压力 MPa

在母管制循环水系统设计中,为简化系统配置并兼顾凝汽器用水、工业用水等需求,以指标较高的工业水压力为母管设计压力(0.45 MPa)。在实际运行时,凝汽器侧系统阻力较小(0.2 MPa),主要采用阀门节流方式来控制凝汽器用水量。实际运行工业水用量远小于凝汽器循环水用量(约占20%),凝汽器采用阀门节流(开度为20%~30%)方式控制进水流量,产生较大节流损失。

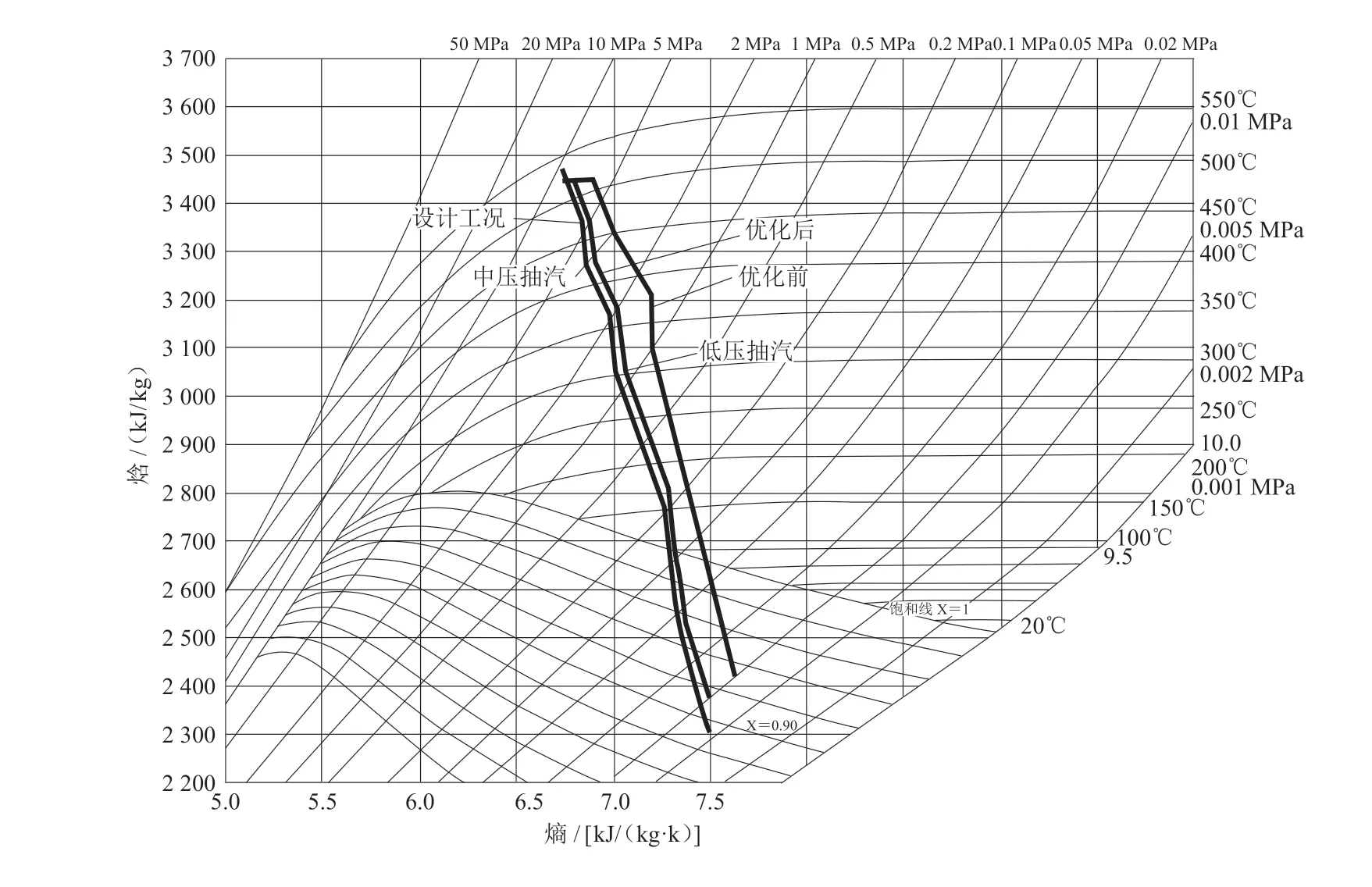

4.3 外部余热利用分析

图4 为#1 机余热利用热力系统工艺流程,该供热电厂回用炼化企业柴油余热资源(最高温度180℃),全部用于加热汽轮机组凝结水,取代了机组低加的加热功能,在满足凝结水进入除氧器温度(115℃)前提下,减少低加抽汽,增加发电量。

在外部热源满负荷供应时,机组发电能力提高了1.27 MW,降低供电煤耗2.5%。但由于炼油化工工艺调整变化,余热无法保证长时间满负荷供应。当外部热源供热量低于设计供热量的57%时,凝结水进入除氧器的温度与设计值偏离加大,需消耗大量的除氧器加热蒸汽,此时采用外部热源替代回热系统的运行方式将减少机组发电量,大量㶲损的产生区域处在除氧器部位。在实际运行中,如果单纯采用热量法评价,忽视外部余热温度指标控制,在余热供应不足工况下会导致机组供电煤耗升高。

图4 #1机余热利用热力系统工艺流程

5 热力系统整体优化方案实施

5.1 汽轮机优化降耗

根据机组做功曲线分析结果,降低汽轮机进汽调节阀处㶲损,优化4 个主汽调阀控制方式,采用类似顺序阀(某一调节阀手动开大)运行模式,减少进汽节流㶲损,同时择机消除进汽调节阀卡涩缺陷,恢复顺序控制模式。

机组中压抽汽调节阀处㶲损受到主汽进汽阀节流影响较大,优化降低主汽节流损失后,中压抽汽出口压力明显上升,中压抽汽阀开度相应增大,㶲损明显缓解。在实施优化方案时,观察主汽调门开大后对中压抽汽调节阀的影响,同时通过调整中压负荷,开大抽汽调节阀,降低㶲损。

优化运行后,机组各处㶲损存在紧密关联度,不宜单一分析某处㶲损,需要整体考虑优化方案。

5.2 母管制系统降损优化

1)锅炉给水系统

给水泵组在设计选型之初,存在设计富裕压力的层层加码,包括锅炉额定压力富裕量、管道阻力富裕量、调整门阻力富裕量、泵制造厂家的保障性能富裕量等,造成大马拉小车的现象;在实际运行中,热电厂配置给水泵无负荷调节能力(如汽动泵、液耦、变频等),全部为工频运行,给水泵出口母管长期维持较高的运行压力。

给水母管系统优化方案为给水母管降压运行,采用减少一级给水泵叶轮(多级泵8 级减为7 级)或增加变频控制系统。实施4 台给水泵拆除一级叶轮改造并投用,给水系统降压运行,给水母管压力由14.25 MPa降低到12.5 MPa,3台锅炉主给水调整门开度增加9%以上,给水泵耗电量降低约700 kW,每年节电560万kW·h。

2)循环水系统

鉴于循环水母管系统设计能耗较高,优化方案为循环水母管降压运行和新增工业水系统。

经测算,在保持现有循环水流量并满足凝汽器进水压力要求的基础上,循环水压力由0.45 MPa降至0.25 MPa,循环水系统可节电39.2%,每年节电约800万kW·h。

5.3 余热回用系统运行优化

余热回用系统改变运行方式,投运机组3#低加。由于机组#3低加的投入改善了因外部热源不足引起除氧器进水温度不达标的问题,减少除氧加热蒸汽量,节省的蒸汽经过做功发电后再进入#3低加,实现了蒸汽按品质梯级利用,提高了整体热效率。余热回收系统在改变运行方式后,除氧器给水温度实现达标运行,综合测算,在余热不足工况下,优化后可降低供电标煤耗约2 g/kW·h。

5.4 母管制热力系统负荷分配优化

母管制热力系统负荷分配优化方案是在分析热力系统各环节㶲损后制订的优化分配策略,对比兼顾多种因素,制订分段(基于供汽量、发电量)负荷分配方案并计算机组发电损益,提高运行经济性。主要包括:

1)实施中/低压抽汽负荷分配优化,原则为全厂机组总发电最大,抽汽㶲损最小机组优先运行。

2)主汽压力控制优化,优化原则为全厂机组总发电最大,进汽㶲损低,中压抽汽温度最低。

3)余热利用负荷分配优化,优化原则为低负荷时,避免双机同时回收。

母管制热力系统负荷分配优化是基于机组优化及主要设备、系统㶲损分析,制订优化分配方案。每个单项优化方案间相互影响,有些是正向贡献,例如主汽降损后利于中压抽汽口压力提高;有些是负面影响,例如回收余热后机组凝汽器排汽增大,影响到真空和循环水泵电耗。

5.5 热力系统整体优化实施效果

主要改造设备及热力系统的投入约50万元。按照供热电厂锅炉总产汽量、外供汽量不变的工况进行综合测算,考虑各分项优化间的叠加效果,优化后3台机组合计增加发电负荷7 MW,给水泵组节电0.7 MW,发电煤耗降低18~21 g/kW·h。对比该供热电厂优化前年度运行数据及优化后3个月运行数据,实施整体优化后,每年增加发电量5 618 万kW·h,节约用电560万kW·h。综合测算,每年该供热电厂整体节能1.7~2.0万吨标准煤。

6 结论

该项目案例填补了国内供热电厂母管制机组热力系统整体优化技术的空白,创新提出了运行优化路径,具备推广应用价值。根据国家发改委、能源局关于2020年前现役燃煤发电机组改造后平均供电煤耗低于310 g/kW·h的政策要求,在石油化工企业供热电厂母管制机组中推广利用该技术,可增加发电量,并明显改善在役热电联产机组的能耗指标,提高合规性和经济性,具有显著的经济和社会效益。