高钛焊丝钢氮含量的控制

2020-12-11赵帅李旭潘瑞宝李泽林

赵帅,李旭,潘瑞宝,李泽林

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

高钛焊丝钢ER70S-G的生产难点在于其化学成分要求严格,即低碳、高锰、低磷、高钛、低氮。大量合金加入使转炉出钢过程温降大,要求转炉终点高温低碳出钢,这种条件下钢水氮含量较高。钢水中的钛与氮亲和力好,高钛钢在合金化阶段增氮最严重。高钛焊丝钢的生产工艺路线为铁水预处理-转炉冶炼-LF精炼-方坯连铸,不进行真空处理,无降氮工序,生产时极易发生成品氮含量超标的情况。鞍钢股份有限公司炼钢总厂一分厂(以下简称“一分厂”)采取了一系列措施严格控制各工序钢水增氮,降低了高钛焊丝钢ER70S-G成品的氮含量,提高了该钢种的成材率。

1 各工序钢水氮含量

一分厂有3座90 t顶吹转炉,3座LF炉,2台方坯铸机。为了解各工序处理前后钢水增氮情况,分别取10组钢水试样检验,结果见表1。

表1 各工序钢水氮含量Table 1 Content of N in Molten Steel at Every Working Procedure (Mass Fraction) %

分析表1可以发现,随着冶炼的进行,各工序钢水中的氮含量不断增加,转炉出钢前钢水中氮含量较高,出钢过程及LF处理过程增氮较多。

2 钢水脱氮原理

铁水、废钢中的氮是钢水中氮的主要来源,铁水平均含氮量60×10-6,废钢平均含氮量70×10-6。在整个转炉冶炼过程中,钢水中氮含量伴随碳氧反应呈不断降低趋势。这是因为在碳氧反应过程中,大量的CO气泡源源不断地从钢水内部上浮到钢水表面。CO气泡相当于小真空室,由西华特定律可知,气泡内的氮分压较低,CO气泡在上浮过程中吸附钢水中的游离氮,游离氮原子进入气泡后随之一起从钢水排除。

3 各工序对钢水增氮的影响

3.1 转炉出钢碳对钢水增氮的影响

转炉吹氧后,前期进入硅、锰氧化期,碳氧反应弱,中期开始进行大量碳氧反应,伴随着该反应,钢水氮含量不断降低。吹炼后期,随着钢水中碳含量降低,碳氧反应弱,钢水氮含量呈升高趋势。对转炉出钢不同的碳含量条件下取21个试样分析钢水氮含量。如图1所示,当转炉终点碳含量低于0.10%时,钢水中氮含量不断升高。这是因为碳含量低于0.10%以后,转炉炉内的碳氧反应急剧降低,熔渣泡沫化程度越来越小,空气中的氮进入钢水的阻力随之降低,增氮速率大于脱氮速率,钢水开始吸收空气中的氮。尤其在转炉碳低于0.04%以后,泡沫渣消失,钢水中的碳氧反应十分微弱,在氧气流股的搅动下钢水面裸露,钢水面与空气频繁接触,造成钢水中的氮含量不断升高。

图1 出钢碳含量与钢水氮含量的关系Fig.1 Relationship between Content of C in Molten Steel during Taping and Content of N in Molten Steel

3.2 转炉补吹对钢水增氮的影响

分析转炉终点前补吹时间与增氮量的关系,分别在补吹 20、30、40、50、60 s的情况下取3 个试样,计算其平均值进行分析,结果如图2所示。由图2看出,随着补吹时间的增加,钢水氮含量在不断增加。

冶炼末期,钢水的温度或钢中的磷元素含量不符合产品要求,通过补吹来使转炉熔池提温或增加熔渣中的FeO含量来降低钢中的磷含量。吹氧补吹时,空气被氧气卷带进钢水导致增氮,结果转炉终点氮含量升高。另外,补吹过程中由于钢中的碳含量较少,钢水脱碳速度小,产生的CO气体量相对较少,由CO气体所带走的氮逐渐降低,由于补吹的影响,补吹后钢水中氮含量比一拉后钢水中氮含量高。因此,在冶炼高钛焊丝钢时应尽量避免长时间补吹[1]。

3.3 转炉渣量对钢水增氮的影响

在实际生产过程中,顶吹转炉吹炼末期碳氧反应变得越来越弱。钢水在氧气流股的搅动下,吸收空气中的氮,吸氮速率远远高于脱氮速率。顶吹转炉末期降碳也弱,相对顶底复吹转炉末期需要更多氧气量达到降碳目的,所以吹炼末期钢水增氮严重。提高转炉渣量不仅可以保护钢水,减少吸收空气中的氮,还可以提升熔渣与钢水之间传氧的速率,达到快速脱碳,结束吹氧的目的。

生产高钛焊丝钢转炉基本渣料为2.0 t白云石和4.0 t石灰,配加石灰石、菱镁石等渣料。转炉终点碳相同的情况下,以转炉渣料消耗大于6.5 kg/t和小于6.5 kg/t两种情况对比钢水中的氮含量。结果表明,采用前者比后者钢水中的氮含量低 3.8×10-6。

3.4 出钢过程对钢水增氮的影响

出钢过程增氮有两个来源,一方面是合金化过程吸收合金中的氮,另一方面是出钢钢流、钢水面与空气接触吸收空气中的氮。计算得出高钛焊丝钢出钢前后钢水中氮含量增加约14×10-6。而常规钢种出钢过程增氮量为6×10-6~8×10-6。 对高钛焊丝钢使用的合金氮含量进行化验分析,结果见表2所示。

表2 合金含氮量(质量分数)Table 2 Content of N in Alloy(Mass Fraction) %

从表2可以看出,在高钛焊丝钢使用的合金中,高钛钛铁合金含氮量最高,其次是金属锰和低磷锰铁粒,氮含量最少的是硅铁。出钢过程中,合金带入钢水中的氮是高钛焊丝钢出钢过程增氮的主要原因之一。钢水合金化以后,高钛钢水中,钛与氮原子结合能力非常强,形成TiN,将空气中的氮固定到钢水中。出钢过程合金脱氧方式、终点氧含量与氮含量关系密切,钢水氧含量高时,传质系数小,吸收氮原子能力减弱,则吸氮少;转炉出钢弱脱氧比完全脱氧氮含量低[2]。另外,研究还发现,出钢时间和出钢口形状影响钢水增氮量。这是因为如果出钢时间长并且出钢流散,那么钢水接触空气的时间也相对增多,增氮的风险就会增高。

3.5 LF炉处理过程对钢水增氮的影响

LF处理过程中,加热过程和吹氩搅拌过程钢水均吸收空气中的氮。加热过程钢水吸氮主要原因是电弧区增氮,在电极加热时,电弧最高温度可以达到6 000℃。电弧作用到钢水上时,这部分钢水较其它部位的钢水温度高,超过2 300℃。而当钢水温度超过2 130℃时,氮在钢水中的溶解反应为:

式中,K为平衡常数;αN为活度;PN2为氮气分压;fN为活度系数;a、b为两正数。

由上述公式(3)、(4)可见,在氮分压一定时,温度越高,K值越大,钢液中氮的溶解度也高[3];在温度一定时,氮分压越高,钢液中氮的溶解度也越大。另外,LF炉钢水脱氧脱硫良好,钢水表面氧、硫表面活性阻碍钢水吸氮作用基本消失,在吹氩过程,钢水一旦裸露就有吸氮的风险。

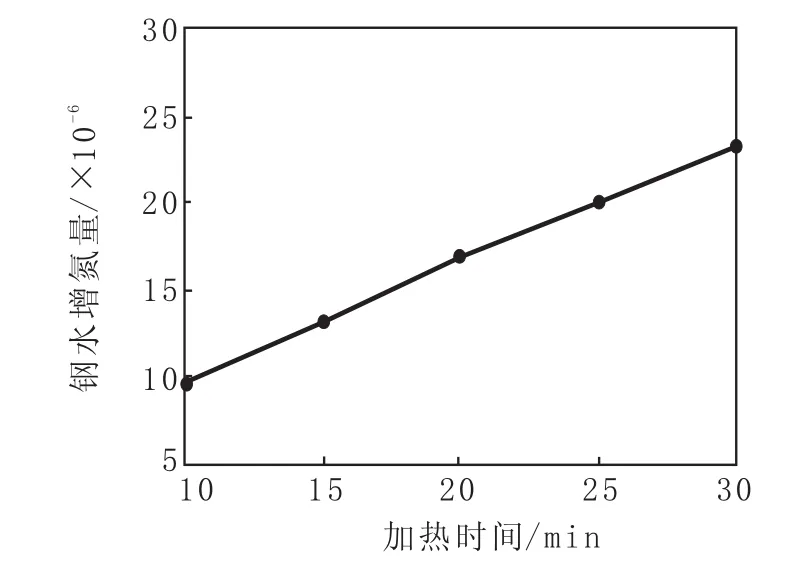

统计高钛焊丝钢在LF炉加热不同时间后的钢水氮含量变化情况,分别在LF加热10、15、20、25、30 min情况下各取4个试样,取平均值进行分析,如图3所示。

图3 LF加热时间对钢水增氮的影响Fig.3 Effect of Heating Time in LF Process on Increased Nitrogen in Molten Steel

由图3看出,LF增氮量随着加热时间的延长而增加。LF在送电加热时,在电弧作用下,钢水表面形成凹坑,电弧直接加热凹坑部位钢水,钢水就会发生持续增氮现象。

3.6 连铸浇铸对钢水增氮的影响

连铸浇铸过程增氮是由于保护浇铸不好,LF炉处理后钢水中的氧、硫元素低,在浇铸过程钢水的密封性被破坏,与空气接触,而氮又易与钛元素结合,导致钢水增氮。增氮的主要环节是钢包至中间包,中间包至结晶器,关键点有:钢包下水口与长水口的接缝处、中包液面、中包滑动水口机构和结晶器液面。

4 采取的措施

4.1 控制转炉出钢碳含量

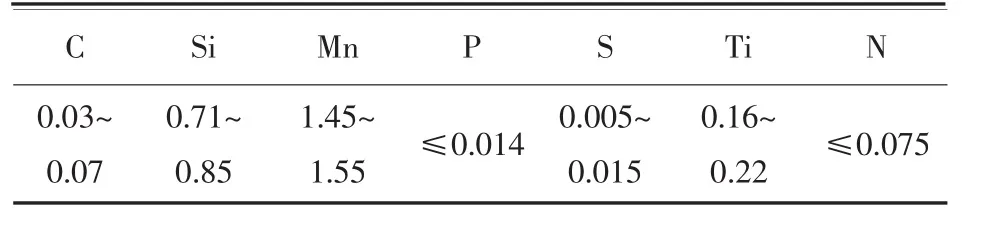

ER70S-G成分要求见表3。

表3 ER70S-G成分要求(质量分数)Table 3 Composition Requirements for ER70S-G(Mass Fraction) %

依据表3所示的高钛焊丝钢成品碳含量范围,考虑到合金增碳和LF炉处理过程增碳,转炉出钢碳越低,钢水中的氮含量就越高。因此要控制转炉出钢碳范围,减少低碳出钢。由于在合金化过程和LF加热过程增碳量约为0.018%,出钢碳不可高于0.045%,否则会造成成品碳含量增高的风险;如果出钢碳低于0.035%,则出钢前钢水中的含氮量将大于25×10-6,不利于成品氮的控制。确定转炉最佳出钢碳含量范围在0.035%~0.045%。

4.2 调整转炉补吹时间

生产高钛焊丝钢要求转炉高温低磷出钢,一拉成功率不可能达到100%,仍有需要补吹再次处理。补吹后钢水氮含量与终点碳有关,碳含量越低,氮含量越高,补吹前将钢水中的碳控制在0.08%~0.12%,补吹时间控制在60 s以内,既利于终点调整,又可加快生产速度。

4.3 提高转炉渣量

在转炉冶炼高钛焊丝钢末期,增氮最严重。可以通过提高氧气流量,降低枪位的方法达到快速脱碳的目的,降低冶炼末期钢水增氮时间。吹炼末期加入白灰及菱镁石,提高冶炼渣量,渣量提高后加快了熔渣与钢水之间传氧的速率,同时熔渣厚度提高后,可以更好覆盖住钢水表面,减轻吸氮程度。

4.4 控制出钢过程增氮

高钛焊丝钢是不含铝钢,成品Ti范围为0.16%~0.22%,高钛钛铁既是强脱氧合金也是成分合金。高钛钛铁在转炉合金化的过程全部加入,再到精炼进行微调。因为高钛钛铁含氮量较高,虽然在精炼炉加入的合金收得率会比转炉加入高20%左右,但是钢水在低氧氛围下,高钛钛铁中的氮收得率也会提高,如果大量的高钛钛铁在精炼加入,精炼加热时间延长及精炼后期频繁调钛,均会导致钢水持续增氮,机前絮流的风险也在增加。

调整金属锰和低磷锰铁粒的使用比例,优先使用含氮量少的合金。虽然低磷锰铁粒合金的含氮量相对于金属锰少很多,但前者含碳量约为1.0%,金属锰的含碳量约为0.05%,所以使用0.8~1.0 t低磷锰铁粒,剩余锰采用金属锰配加。此举可控制合金增碳量,又可减少合金带入的氮含量。

在转炉出钢合金化过程中,先加入弱脱氧合金,保持前半钢中脱氧不完全,出钢1/2之后,加入高钛钛铁。出钢钢流要靠近大罐一侧,减小对钢水面的冲击面积,减少液面剧烈波动。在出钢过程的前1/2时间里,向钢水中添加白灰小粒覆盖剂,氮原子在气-液之间传质变为气-渣-液三者之间传质,避免钢水与空气直接接触,可以起到保护出钢的作用。依据出钢硫含量选择白灰小粒的加入量,二者的关系见表4。

表4 出钢硫含量与白灰小粒加入量的关系Table 4 Relationship between Content of S during Tapping and Amount of Adding Quicklime with Small Size

另外,出钢口的外口必须规则,不能结瘤,避免出钢流散。出钢时间长钢水增氮严重,出钢时间短挡渣效果差,影响钢水纯净度。确定出钢时间控制在 3.5~4.0 min,

4.5 控制LF炉处理过程增氮

根据LF炉不同处理阶段,合理采用短弧操作或长弧加泡沫渣操作,减少LF增氮。保证入LF炉温度在1 580℃以上,控制纯处理周期35~40 min,既满足了顶渣改质的需要,又避免了长时间加热造成的增氮。

高钛焊丝钢成品硫有下限要求,若大氩气搅拌时间长,无法保证成分合格,同时LF炉增氮较多,最高达到25×10-6;若搅拌时间短,顶渣改质不充分,机前浇铸困难。根据入炉硫含量合理控制搅拌时间,才能确保成分合格,也能促进钢水中夹杂物上浮,防止机前絮流。入LF炉硫含量与搅拌时间关系见表5。依据入LF炉钢水硫含量,选择不同搅拌时间,避免钢水长时间裸露。

表5 入LF炉硫含量与搅拌时间的关系Table 5 Relationship between Content of S in Molten Steel Poured into LF and Stirring Time

4.6 控制机前保护浇铸措施

良好的保护浇铸是控氮的有效手段。加强钢包长水口与下水口处的密封效果,提高机前机械手上顶压力,由原来的0.4 MPa提高至0.9 MPa,由气动改为液压控制。长水口氩气控制在20%~30%,观察机前浇注口处是否“翻花”,控制中包液面稳定。在换罐过程中,将密封碗放平,水口对中。在操作上,套上水口必须一次挂正面,防止碰坏密封碗,破坏长水口氩气密封效果。

5 取得的效果

采取上述措施后,转炉出钢前后钢水增氮量由原来的 13.5×10-6降低到 10×10-6以下,LF 增氮量可控制在15×10-6以内,机前浇铸过程增氮量可稳定控制在5×10-6以内。ER70S-G成品氮含量可稳定控制在50×10-6以下,钢种成材率由95.8%提高至100%,能够稳定生产高钛焊丝钢ER70S-G品种。

6 结语

为了降低高钛焊丝钢铸坯氮含量,鞍钢股份有限公司炼钢总厂一分厂采取了控制转炉出钢碳含量范围,出钢过程采用半钢弱脱氧方式合金化,同时在钢水表面添加覆盖剂保护出钢;提高钢水入LF温度,减少LF加热时间;控制LF吹氩搅拌时间,避免长时间氩气搅拌钢水导致的增氮;控制机前钢包长水口与下水口的密封性,确保中间包液面稳定等措施。采取上述措施后,ER70S-G钢种成品氮含量可稳定控制在50×10-6以下,钢种成材率由95.8%提高至100%,能够稳定生产高钛焊丝钢ER70S-G品种。