交织结构TPU静电纺丝纤维膜的制备

2020-12-10饶丽仙

饶丽仙 张 俊 高 晶 王 璐

东华大学 纺织学院(中国)

拓扑结构存在于任何材料中,包括材料表面的粗糙度、几何形状及孔隙结构等。当材料的化学组成确定时,其拓扑结构可决定材料的性能及应用领域。

近年来,静电纺丝纤维膜因具有独特的性能而应用于诸多领域。静电纺纤维膜的性能与其拓扑结构密切相关。静电纺纤维膜的拓扑结构包括纤维表面的沟槽、纤维分布及排列、纤维膜表面粗糙度、内部孔隙分布与结构,以及宏观几何形状等,这些拓扑结构对静电纺纤维膜的整体应用性能产生影响。

本文采用静电纺丝技术,通过模板法在热塑性聚

氨酯(TPU)纳米纤维膜表面构建出一种拓扑结构——不同尺寸的交织结构。测试并表征TPU微/纳米纤维膜的微观形态和宏观结构特征,对纤维膜的孔径分布进行分析。

1 试验材料

热塑性聚氨酯(TPU 85A)购自德国拜耳公司;N,N-二甲基甲酰胺(DMF)购自上海凌峰化学试剂有限公司;四氢呋喃(THF)购自国药集团化学试剂有限公司;金属编织网由向阳实业集团有限公司提供。

2 测试与结果讨论

2.1 纺丝溶液的制备

将1.9 g TPU完全溶解在10 mL DMF/THF混合溶液 [v(DMF)∶v(THF)=2∶8]中,在室温下搅拌10 h 以获得混合均匀的纺丝液。

2.2 静电纺丝

在静电纺丝准备过程中,将TPU溶液注入容量为10 mL的一次性注射器中,选用规格为21G的不锈钢针头;注射泵的推注速度为0.7 mL/h;在针头处接16 kV的高压正电,接收装置接地。针尖和收集器之间的距离设置为16 cm。以金属编织网为接收模板,获得不同表面形貌的TPU微/纳米纤维膜。编织网的孔径分别为550、250、150、106、78和58 μm。制得的TPU纤维膜在真空干燥箱中干燥24 h,以去除未完全挥发的溶剂。

2.3 TPU微纳米纤维膜的形貌表征

采用扫描电子显微镜(SEM,FlexSEM 1000型,日本Hitachi公司)表征TPU微/纳米纤维的微观形态。采用光学显微镜(OM,PXS8-T型,中国)观察TPU纤维膜的表面形态。采用Image pro和Origin 2018软件测量和分析纤维直径与直径分布。

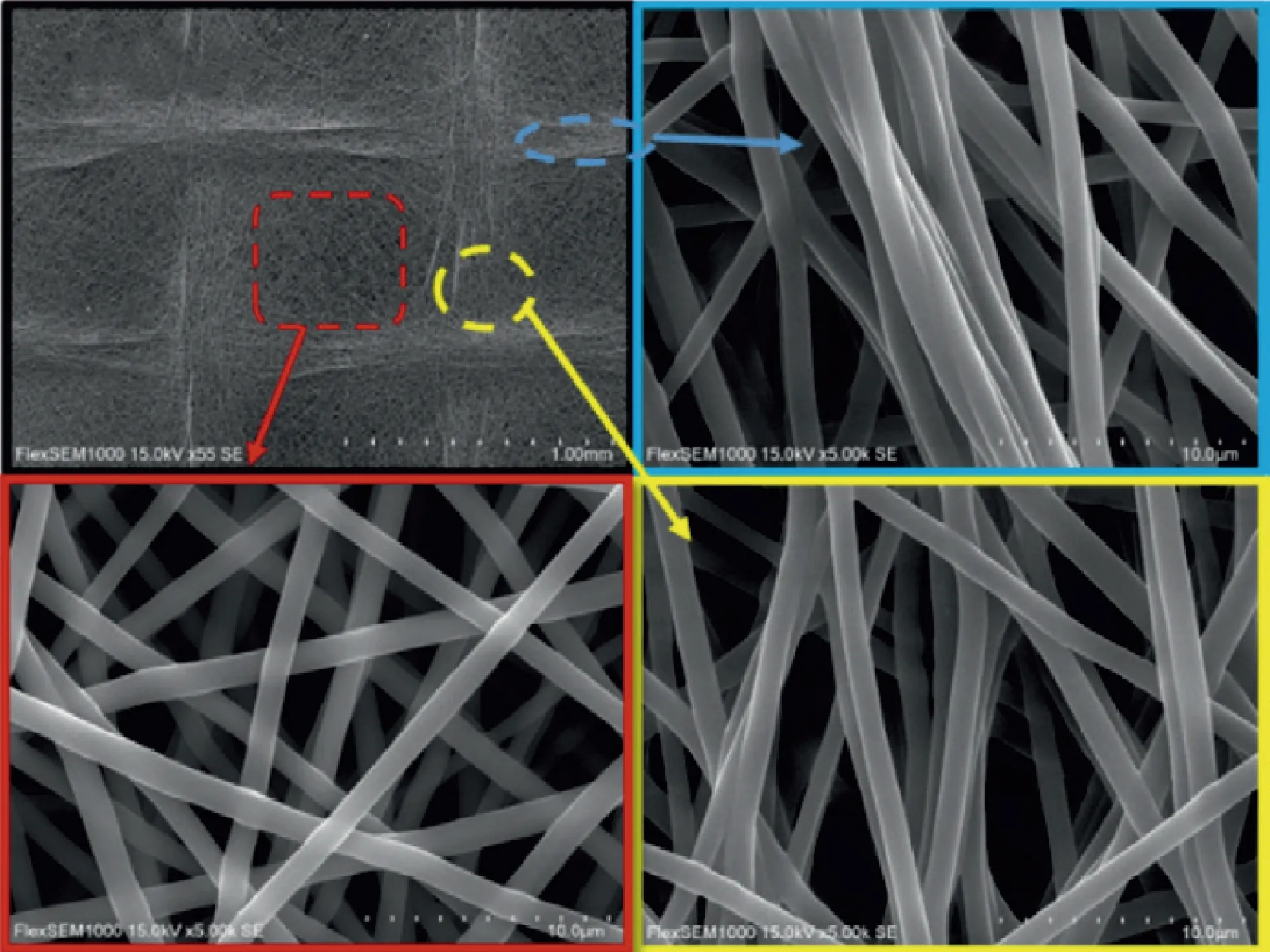

研究表明,采用孔径为550 μm的金属编织网可成功制备具有交织结构的TPU纤维膜(图1)。所得纤维膜的表面结构非常清晰,纤维在凹处无序排列,在凸起处具有一定的取向。此外,平行排列的纤维沉积密度较高,而无序排列的纤维沉积密度较低[1-2]。

图1 TPU纤维膜的SEM图(金属编织网孔径为550 μm)

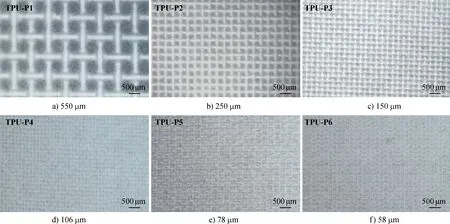

图2所示的编号为TPU-P1、TPU-P2、TPU-P3、TPU-P4、TPU-P5和TPU-P6的纤维膜分别为由孔径为550、250、150、106、78和58 μm的金属编织网接收获得。由图2可知,随着金属网孔径的减小,具有不同尺寸交织结构的TPU纤维膜的表面图案变得越来越小,且越来越不清晰[3-4]。

图2 不同孔径金属编织网接收的TPU纤维膜的光学显微镜照片

2.4 TPU微纳米纤维膜的孔径分析

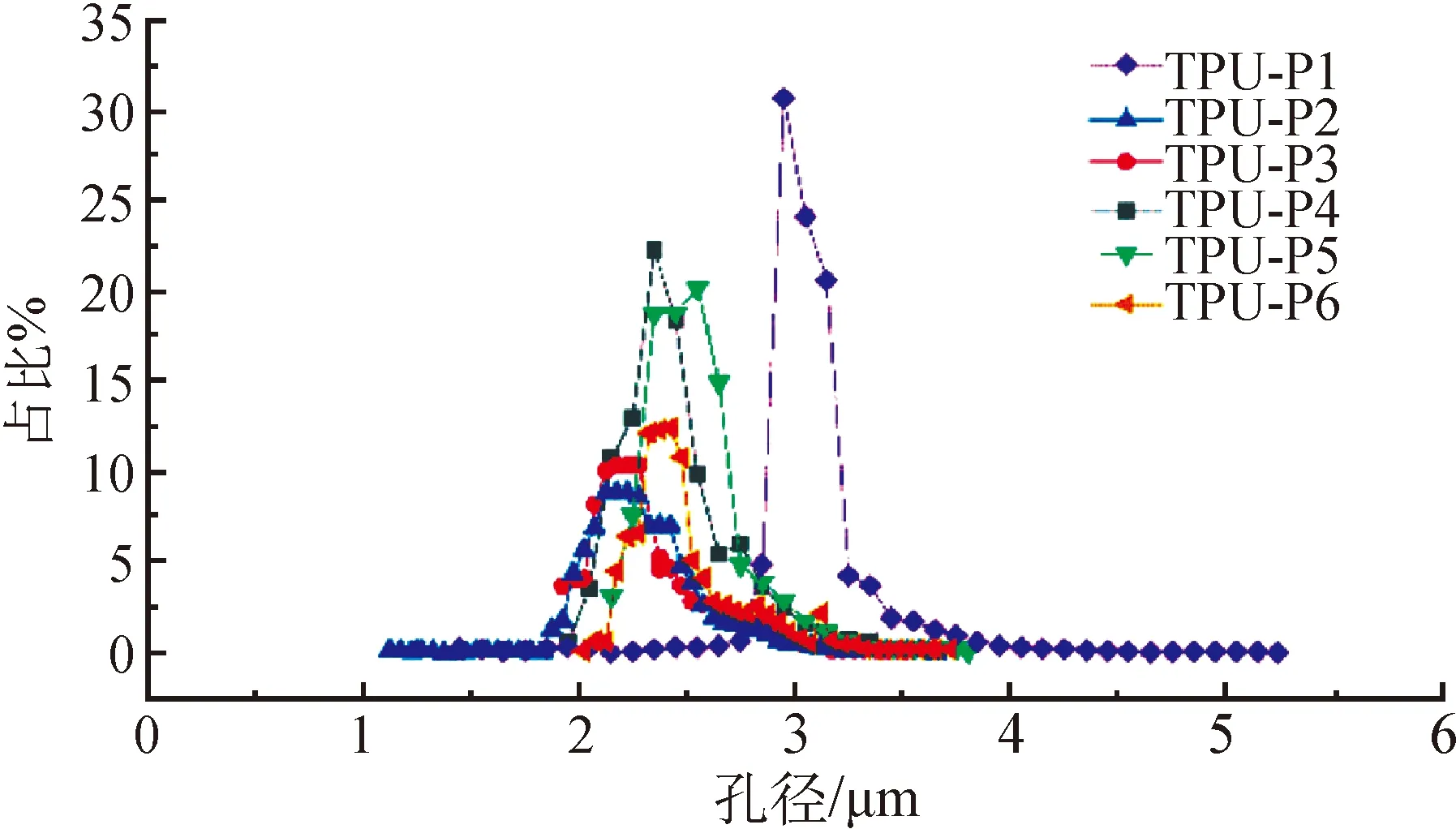

采用孔径分析仪(CFP-1100AI型,美国)分析不同尺寸结构TPU纤维膜的孔径分布。研究表明,纤维膜的孔径随着金属网孔径的减小而减小,其中,TPU-P1纤维膜的大孔径占比最大(图3)。随着金属编织网孔径的减小,大孔径的占比降低,这主要是因为纤维在不同位置处的排列方式不同所致。

图3 不同TPU纤维膜的孔径分布