影响尾气回收装置循环氢气质量的因素分析

2020-12-10李有斌李宏盼陈叮琳青海黄河水电新能源分公司青海西宁810007

李有斌 李宏盼 陈叮琳(青海黄河水电新能源分公司,青海 西宁 810007)

0 引言

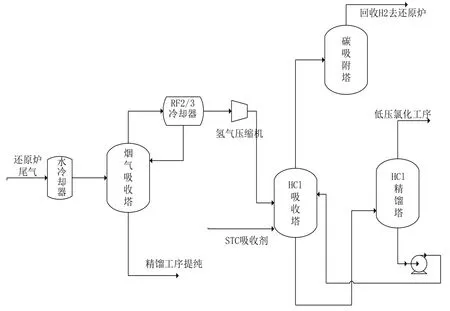

在改良西门子法多晶硅[1-2]生产过程中,还原炉内氢气与氯硅烷发生还原反应,尾气中主要含有SiCl4、HCl、少量二氯二氢硅DCS、聚合物和未反应SiHCl3及H2气体等,而还原炉内氢气还可能与其中硼,磷杂质发生还原反应,所以还原炉尾气中可能含有BC13, PC13, B, P, PH3等杂质。尾气回收装置[3-4]主要包括五个单元,分别为尾气粗分离单元、气体输送单元、氯化氢吸收单元、氯化氢解析单元、H2净化单元,工艺流程见图1。若尾气回收各单元未达到预期处理效果,杂质可能再循环氢气中不断积累,最终将影响电子级多晶硅成品质量,所以本文主要尾气回收装置各单元对循环氢气质量影响因素进行了分析研究。

图1 改良西门子法尾气回收工艺流程图

1 尾气粗分离单元

1.1 工艺流程

来自还原炉装置尾气包括四氯化硅SiCl4、氯化氢HCl、少量二氯硅烷DCS、聚合物和未反应三氯氢硅SiHCl3及氢气H2,通过尾气回收装置尾气冷却器冷却后,经气液分离器分离,进入烟气吸收塔进行粗分离,在烟气吸收塔中混合气被从塔顶喷流下氯硅烷液体在低温条件下洗涤,混合气中大部分氯硅烷气体被冷凝后进入精馏工序提纯循环使用,而烟气吸收塔塔顶得到除去大部分氯硅烷混合气体。

1.2 存在问题

若公用工程供应冷剂温度偏高,还原炉运行负荷偏高时,导致烟气吸收塔塔顶换热器回流温度偏高,造成尾气中部分氯硅烷无法完全冷凝下来,混合气中含有少量氯硅烷不仅对循环氢气质量有影响,同时对后续氢气压缩单元氢压机设备运行稳定性和安全性造成相应影响。

1.3 改进方向

针对这个问题,可以将还原装置溴化锂机组产生低温水引入尾气冷却器,能够有效增加换热效果,使还原炉尾气中氯硅烷达到更好地分离效果,并且能够有效地降低进入塔顶换热器进口温度,降低烟气吸收塔喷淋温度,从而改善烟气吸收塔分离效果,并且也可以尽可能降低进入氢气压缩机氯硅烷,保证氢气压缩机稳定安全运行。

2 气体输送单元

2.1 工艺流程

由烟气吸收塔出来混合气体通过氢气压缩机输送,提高流体推动力,为后部工序提供足够传质动力。

2.2 存在问题

由于氢气压缩机卸荷器气缸侧为氢气夹带氯硅烷,卸荷器通过压缩空气推动,将气缸与进气空间流道封闭对氢压机进行加载,而其中卸荷器传动密封使用是是填料密封,属于硬密封,在氢气压缩机长时间运行加载过程,因填料与阀杆不断相互摩擦,导致填料逐渐发生磨损,严重时甚至导致填料发生形变或者是位移,这样会发生设备串压情况,从而严重影响压缩机正常运行,对混合气体质量也会造成一定影响。

2.3 改进方向

由于氢气压缩机卸荷器通过仪表气推动,卸荷器传动密封为填料密封,通过将填料改为一体式填料,采用软密封形式,这样可以提高填料密封性能,增加填料耐磨程度,防止在氢气压缩机运行加载过程中填料发生形变和位移,减小氢气压缩机泄漏量。

3 氯化氢吸收单元

3.1 工艺流程

根据混合气中各组分溶解度不同,将来自氢气压缩机混合气体经过氯化氢吸收塔,采用氯硅烷作为吸收剂,其中大量氯化氢和二氯二氢硅在加压低温条件下被吸收剂溶解吸收后,送往氯化氢解析单元进行进一步处理,氢气分离出来后则送往氢气净化单元。

3.2 存在问题

理论上循环氢气在进入吸收塔后,塔内氯硅烷可以将氢气中低沸杂质全部吸收,而且吸收塔操作温度越低,操作压力越高,越有利于改善吸收效果。但在实际操作中由于吸收塔冷剂温度较高,吸收剂组分浓度在循环过程中会逐步降低,直至达到恒定值,随着吸收剂浓度降低,对于混合气中氯化氢吸收效果将会逐渐降低,同时循环氢气在氯化氢吸收塔内流速较大,进入碳吸附塔氢气中仍然夹带微量氯硅烷物料和少量低沸杂质,这是导致循环氢气中仍然含有氯硅烷和P、As杂质主要原因。

3.3 改进方向

针对这项问题,通过现场工艺技术改造,降低氯化氢吸收塔喷淋液温度,因氯化氢吸收塔吸收液采用混合氯硅烷(即四氯化硅+三氯氢硅+二氯二氢硅),但实验数据研究表明,氯化氢在纯氯硅烷中溶解度比在混合氯硅烷中溶解度要高,所以选择定期用新鲜吸收剂置换吸收系统中逐渐变为混合氯硅烷吸收剂,可以提高吸收剂纯度,从而提升吸收塔中对氯化氢吸收效果,实现降低吸收塔出口氢气中杂质含量目的。

4 氯化氢解析单元

4.1 工艺流程

被四氯化硅溶解吸收氯化氢和二氯二氢硅在蒸馏塔中控制一定温度和压力下,并将分离出HCL送往低压氯化工序,同时将蒸馏塔分离后四氯化硅返送到HCL吸收单元进行再一次循环利用。

4.2 存在问题

吸收塔底吸收了含有HCL、PH3、ASH3杂质氯硅烷富液,进入蒸馏塔后再进行低沸杂质分离。蒸馏塔将氯硅烷中低沸杂质分离后贫液再返回吸收塔进行吸收。因此,若精馏塔分离效果下降,贫液中低沸杂质未能有效解析,杂质将随贫液再返回吸收塔进行循环,吸收塔内低沸杂质组分含量越来越高,塔内混合物料泡点温度将随之下降,循环氢气夹带氯硅烷物料和低沸杂质也随之增加,循环物料对杂质吸收效果逐渐下降,最终导致循环氢气质量越来越差。因此HCL精馏塔分离效果是影响循环氢气主要因素之一。

4.3 改进方向

针对这一项问题,在一定温度下,氯化氢解析塔压力越低,对氯化氢解析效果越好、蒸汽消耗也越小,所以对解析塔降压运行工艺技术进行改进,氯化氢解析塔降低压力后氯化氢不冷凝,以气相回收方式输送至其他系统再利用,不仅能够提高解析效果,使氯硅烷富液中氯化氢充分解析出去,且硼、磷等氢化物一也随之解析出去,从而加大了贫液对氢气中氯化氢等杂质吸收效果,这样既保证了氯硅烷中杂质脱除,又保证了回收氢气质量,从而直接提升了多晶硅产品质量。

5 H2净化单元

5.1 工艺流程

尾气回收装置中,吸收系统回收氢气中杂质含量较高,利用碳吸附塔多孔固体活性炭进行进一步氢气净化,碳吸附塔作用主要是吸附氢气里极微量DCS、TCS和HCl。在吸附时,向塔夹套和内部蛇管通入冷导热油,不纯氢气从塔底部向上通过碳床中纯化后送往CVD装置。在解析时,向塔夹套和内部蛇管通入热导热油,易挥发气体(如TCS和HCl)在碳床中析出后,送到放空冷凝系统。能够从混合流体中选择性地凝聚一定组分在其表面上能力,使H2混合物达到分离净化目的,为还原炉提供合格循环氢气。

5.2 存在问题

(1)若吸收塔出口氢气中夹带氯硅烷较多时,容易造成活性炭再生时加热速率慢,在设定的时间内再生过程难以完成,对氢气的吸附效果有一定影响;(2)若活性炭吸附柱吸附负荷是有限的,当吸附饱和后使吸附柱的吸附能力降低,或不再具备吸附能力,导致氯化氢对活性炭中的一些有害杂质析出,如碳、硼、磷等通过循环氢气带回还原炉中,进而影响多晶硅成品质量;(3)若吸附柱再生温度不达标,再生温度偏低,导致循环氢气净化效果较差,将直接影响多晶硅产品质量,吸附柱处理量是影响再生温度的主要指标。

5.3 改进方向

鉴于以上吸附柱运行特点,为提高吸附柱处理能力,一方面降低吸收塔吸收剂中的轻组分含量,保证进入碳吸附塔的氢气夹带氯硅烷的量越少越好,一方面需要用纯净的氢气加热再生吹扫,将活性炭中吸附的杂质再生出来,恢复吸附柱的吸附能力,可通过增加吸附柱再生时间、缩短吸附时间,使再生温度能稳定控制在工艺要求值范围内。

6 结语

多晶硅生产线的原始工艺设计虽然能满足生产多晶硅的目的,但在日益激烈的行业竞争中,如生产成本不能降低、产品质量不能提升,企业就会面临着被淘汰的局面,采用合理有效的措施在原有的工艺基础上进行技术改造及技术攻关,能大大降低生产成本,提高电子级多晶硅产品的质量。