超微冷冻粉碎处理下酸枣仁蛋白提取工艺优化

2020-12-10谭力铭裴海生赵丹丹胡高爽郝建雄张敬轩

谭力铭,裴海生,赵丹丹,胡高爽,郝建雄,*,张敬轩

(1.河北科技大学生物科学与工程学院,河北石家庄 050000;2.农业农村部规划设计研究院,北京 100121;3.河北省食品质量与安全检测技术创新中心,河北石家庄 050000)

酸枣仁(ZiziphusjujubaMill.var.spinosa)为鼠李科植物酸枣的干燥成熟种子,采收成熟酸枣,除去果肉,碾碎果核,取出种子,晒干而成[1]。酸枣的产地主要位于河北、河南、陕西、内蒙古等地。酸枣仁被认定为药食同源食品,其中蛋白质含量约为36%,并含有三萜类、甾醇、酸枣仁皂甙等多种功能性物质[2],营养价值较高。酸枣仁有镇静、催眠、镇痛、敛汗、降压作用[3]。目前对于酸枣仁的研究主要集中于黄酮、皂苷和生物碱等成分以及药理作用[4]。

超微粉碎技术是近年来国际上一种较为成熟的新型食品加工技术,应用领域较为广泛。超微粉碎技术不同于以往的常规机械粉碎,其特点是使物料快速、高效、瞬时地完成粉碎,更好地保持物料原有的理化性质和活性成分[5],同时颗粒的细微程度使得物料的孔隙率和表面积有所改变,从而使物料具有良好的吸附性、比表面积、溶解性、粒径均匀[6-7]。刘彩兵等[8]通过对米糠的粗粉碎和冲击粉碎对比,发现冲击粉碎的米糠中蛋白质、氨基酸等含量有较大增加,且超微粉颗粒分散度高、粒径均匀。司玉慧[9]研究不同超微粉碎方法对大豆分离蛋白功能特性的影响,发现超微粉碎可以使粉体颗粒比表面积增大、粒径减小,粉体峰值温度升高,热焓值降低,说明此时样品中蛋白质已一定程度伸展。冷冻粉碎技术是目前比较流行的一种技术,在国内外应用十分广泛。低温冷冻可以较完整的保留食品的色、香、味以及活性物质[10-11],冷冻粉碎可以极大地保留食品的营养成分和活性成分[12],避免物料在高转速粉碎条件下产热而导致氧化、分解、变色、变性[13],使常温条件下难以粉碎的物料得到充分粉碎,同时利用超低温脆性使得物料粉碎达到更细微的程度。Bellik等[13]通过对比普通研磨和低温研磨对提取香茅叶中挥发性油的影响,发现低温研磨可以显著提高挥发性油的提取率,且主要成分和化学类别存在变化。

关于酸枣仁蛋白提取,前人大多集中于普通粉碎方法-常规机械粉碎,普通粉碎方法的缺陷在于使酸枣仁蛋白微观结构未完全打开,导致蛋白提取率不理想[14]。本研究以酸枣仁渣为原料,经超微冷冻粉碎、脱脂得到的脱脂酸枣仁粉作为研究对象,通过单因素实验及响应面分析,建立酸枣仁蛋白提取率的数学模型,对其酸枣仁蛋白提取工艺进行研究,旨在为酸枣仁蛋白的提取工艺奠定一定的理论基础,为酸枣加工副产物再利用提供一个新的开发方向。

1 材料与方法

1.1 材料与仪器

酸枣仁渣 河北省邢台市润玉食品有限公司提供;牛血清蛋白、考马斯亮蓝G-250 生化纯,北京奥博星生物技术有限公司;盐酸、氢氧化钠 分析纯,天津市永大化学试剂有限公司;石油醚 分析纯,国药集团化学试剂有限公司。

DF-101集热式恒温加热磁力搅拌器 巩义市予华仪器有限责任公司;HC-3018高速离心机 安徽中科中佳科学仪器有限公司;RT-25型气流式超微粉碎机 荣聪精密科技有限公司;LGJ-10D型冷冻干燥机 北京四环科学仪器厂有限公司;SPECTRO star Nano酶标仪 德国BMG LABTECH公司;ST2100实验室pH计 奥豪斯仪器(常州)有限公司。

1.2 实验方法

1.2.1 酸枣仁渣前处理 普通粉碎:取200 g酸枣仁渣放入粉碎机,粉碎1 min,过80目筛,收集密封放入4 ℃冰箱备用。

超微冷冻粉碎:取200 g酸枣仁渣以液氮为冷源通入粉碎机,打粉1 min,过80目筛。将粗粉碎的酸枣仁渣放入气流式超微粉碎机,以液氮为冷源通入超微粉碎机,电流设置5 A,粉碎1 min,过150目筛,收集密封放入4 ℃冰箱备用。

1.2.2 脱脂酸枣仁粉的制备 将粉碎好的酸枣仁粉与石油醚按料液比1∶3 (g/mL),50 ℃水浴浸提30 min,离心(4000 r/min、10 min)去除上清液,重复多次,直到上清液完全澄清透明,室温通风12 h,40 ℃干燥12 h,得到脱脂酸枣仁粉,收集密封放入-20 ℃冰箱备用。

1.2.3 脱脂酸枣仁蛋白质含量测定 参照GB 5009.5-2010《食品中蛋白质的测定》(凯氏定氮法)[15]。

1.2.4 酸枣仁蛋白的制备 参考赵杰昌[16]的方法,略有改进。称取1 g脱脂酸枣仁粉,按比例溶解于蒸馏水中,调节溶液一定pH,在一定温度下水浴搅拌浸提一定时间,离心(5000 r/min、20 min)得上清液,调节溶液值至酸枣仁蛋白等电点,4 ℃静置2 h,离心得到酸枣仁蛋白沉淀,冷冻干燥得到酸枣仁蛋白。酸枣仁蛋白提取率计算:

式中:W表示酸枣仁蛋白提取率,%;m表示提取得到的蛋白质量,g;M表示脱脂酸枣仁粉中蛋白质量,g。

1.2.5 酸枣仁蛋白等电点的测定 称取一定脱脂酸枣仁粉,按液料比30∶1 (mL/g)溶解于蒸馏水中、pH10.0、55 ℃搅拌浸提50 min,离心(5000 r/min、20 min)得上清液,分两组用1 mol/L盐酸调节上清液pH至3.0、3.5、4.0、4.5、5.0、5.5、6.0和4.3、4.4、4.5、4.6、4.7、4.8,4 ℃静置2 h后离心(5000 r/min、15 min),通过考马斯亮蓝法分别测定酸沉前和酸沉后上清液中酸枣仁蛋白的质量。酸枣仁蛋白的沉淀率计算:

式中:P表示酸枣仁蛋白沉淀率,%;m1表示酸沉前上清液中蛋白质质量,g;m2表示酸沉后上清液中蛋白质质量,g。

1.2.6 单因素实验 对于碱溶酸沉法提取蛋白质,考察液料比、pH、提取温度、提取时间四个因素对酸枣仁蛋白提取率的影响,按1.2.4酸枣仁蛋白制备方法,并设置重复试验。按液料比(mL/g)15∶1、20∶1、25∶1、30∶1、35∶1,pH10,提取温度55 ℃,提取时间50 min进行实验;按pH8.0、9.0、10.0、11.0、12.0,液料比30∶1,提取温度55 ℃,提取时间50 min进行实验;按提取温度45、50、55、60、65 ℃,液料比30∶1,pH10,提取时间50 min进行实验;按提取时间30、40、50、60、70 min,液料比30∶1,pH10,提取温度50 ℃进行实验。

1.2.7 响应面试验 基于单因素实验基础上,采用Box-Behnken原理设计试验方案,以液料比(A)、pH(B)、温度(C)、时间(D)为影响因素,酸枣仁蛋白提取率(R1)为响应值,试验因素及水平因素编码见表1。

表1 Box-Behnken试验因素水平表

1.3 数据处理

所有试验均重复3次,试验结果用平均值±标准差表示,使用Origin Pro 8.0、SPSS Statistics 22.0和Design-Expert11对试验数据进行处理和分析。

2 结果与分析

2.1 普通粉碎与超微冷冻粉碎对酸枣仁蛋白提取率影响

以液料比(mL/g)30∶1、pH10、提取温度55 ℃、提取时间50 min为提取条件,经3次验证性试验,普通粉碎方法的酸枣仁蛋白平均提取率为69.71%±0.21%,经过超微冷冻粉碎的酸枣仁蛋白平均提取率为76.56%±0.30%,主要因为超微粉碎可以破坏物料细胞结构,使蛋白等内容物的比表面积增大,粒度较小且均匀[5,17-18],从而促进蛋白在碱液中的溶解度,使得蛋白提取率提高。同时冷冻粉碎使蛋白活性保持较好且使物料产生脆性,有利于破坏细胞结构,所以超微冷冻粉碎方法可以显著提高蛋白提取率。虽然此方法复杂且投资较大,但由于蛋白类物质容易变性失活,为保证提取工艺的可重复性和准确性,同时保证工作的高效进行,采用既能大量提取蛋白又能保证蛋白活性的超微冷冻粉碎法是较为理想的提取方式。

2.2 脱脂酸枣仁中蛋白质含量及酸枣仁蛋白等电点的测定

经凯氏定氮法测定脱脂酸枣仁蛋白质含量为(73.42±0.23) g/100 g,蛋白质含量较高,由此得出该原料开展后续酸枣仁蛋白提取工艺研究具有实际意义。

由图1可以看出,蛋白沉淀率随着pH的升高而增大,在pH为4.5的附近达到最大值,之后随着pH的继续升高而缓慢减小。因此酸枣仁蛋白等电点为pH4.5左右。这是因为酸枣仁蛋白溶液在等电点时,其分子以两性离子的形式存在,正负离子在溶液中不断溶解和溶出,但此时的正负离子数相等[19],其溶解度最小,最易形成蛋白质沉淀[20]。从图2可以更准确地看出,酸枣仁蛋白沉淀率在pH为4.6时达到最大值,即酸枣仁蛋白等电点为pH4.6,为后续工艺优化提供试验参数。

图1 酸枣仁蛋白等电点(pH3.0~6.0)

图2 酸枣仁蛋白等电点(pH4.3~4.8)

2.3 单因素实验

2.3.1 液料比对酸枣仁蛋白提取率的影响 由图3可知,液料比(mL/g)在15∶1~30∶1之间,蛋白提取率随液料比的增加而逐渐升高,主要原因是因为随着液料比的增大溶液的黏度随之减小,分子的扩散速率增大[21],酸枣仁蛋白充分溶解于溶剂中,从而使酸枣仁蛋白的提取率升高,当液料比超过30∶1 (mL/g)后,酸枣仁蛋白提取率逐渐减小,且由于液料比过高导致浪费程度加大,不利于工业化生产,故选较优液料比为30∶1 (mL/g)。

图3 液料比对酸枣仁蛋白提取率的影响

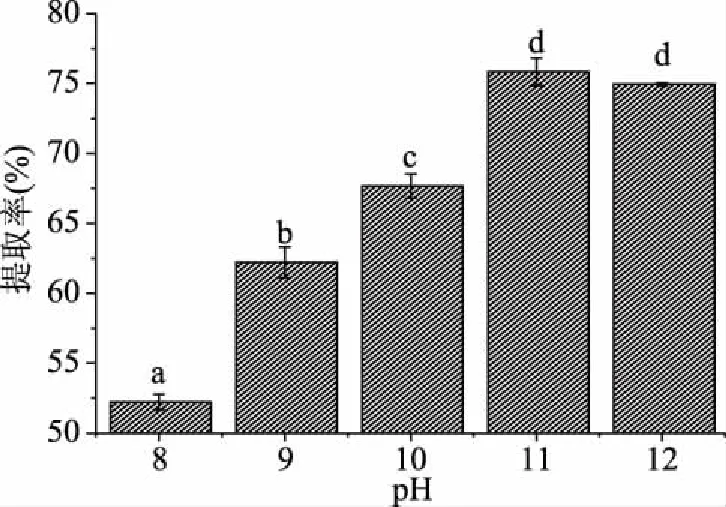

2.3.2 pH对酸枣仁蛋白提取率的影响 由图4可知,pH在8~11之间时,蛋白提取率随pH的增大而增加,主要原因是因为蛋白在弱碱性条件下,酸枣仁蛋白在溶剂中的溶解性较好、分散性好[22]。而当随着pH升高并到达一定值时,会导致酸枣仁蛋白天然结构的改变,使得在溶剂中的溶解度下降,并会引起酸枣仁蛋白功能活性降低[23],故选较优pH为11。

图4 pH对酸枣仁蛋白提取率的影响

2.3.3 提取温度对酸枣仁蛋白提取率的影响 由图5可知,当提取温度在45~50 ℃之间时,酸枣仁蛋白的提取率随温度的升高而增大,主要原因是因为当温度升高,溶液黏度降低,体系分散度升高,使得酸枣仁蛋白溶解度提高[16],蛋白提取率随之升高。当温度高于50 ℃后,蛋白提取率随着温度的升高而逐渐降低并趋于平缓,是因为温度过高导致酸枣仁蛋白变性,从而降低其在溶剂中的溶解度,导致蛋白提取率降低,故可以得出,提取温度不宜过高,因此选取较优温度值为50 ℃。

图5 提取温度比对酸枣仁蛋白提取率的影响

2.3.4 提取时间对酸枣仁蛋白提取率的影响 由图6可知,提取时间在30~60 min之间时,蛋白提取率随提取时间的升高而增大,而当提取时间超过60 min后,蛋白提取率随提取时间的升高而减小,主要原因可能是因为随着提取时间的增大,酸枣仁蛋白得到充分的溶解,当溶解度达到一定值时,酸枣仁蛋白在溶剂中的溶出率达到动态平衡[24],且由于过长时间的受热导致蛋白质部分发生变性,降低酸枣仁蛋白在溶剂中的溶解度。由于50与60 min无显著性差异,且50与40、70 min无显著性差异,但60与40、70 min存在显著性差异,故选择60 min较为合适,50与60 min两组误差线相比,60 min数据更为准确,故选择较优提取时间为60 min。

图6 提取时间对酸枣仁蛋白提取率的影响

2.4 响应面试验结果

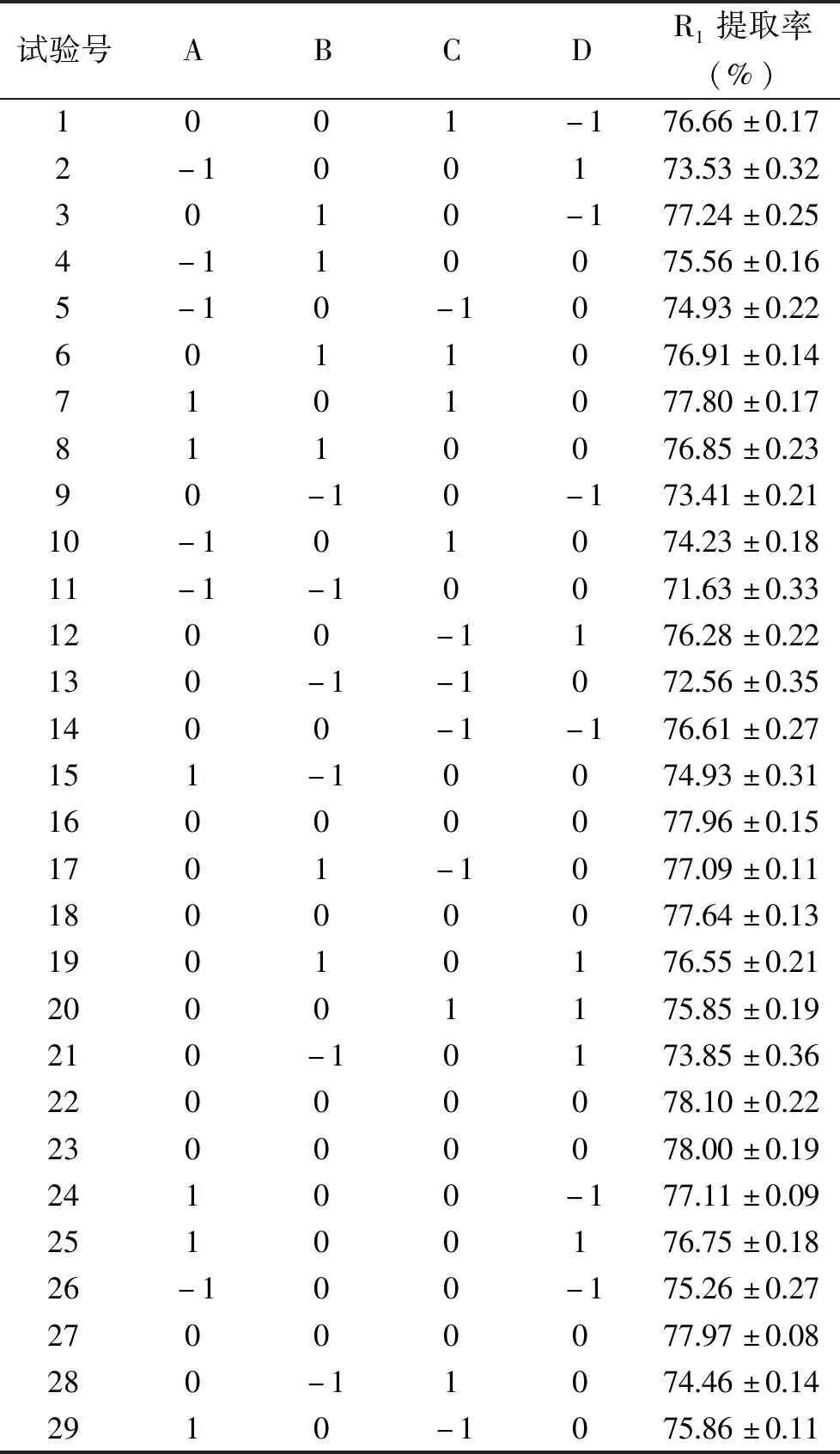

在单因素实验的基础上,根据Box-Behnken试验设计原理,确定4因素3水平的响应面分析方法,酸枣仁蛋白提取响应面试验设计与结果见表2。

表2 试验设计与结果

2.4.1 回归模型建立与方差分析 通过表2试验数据,得到酸枣仁蛋白提取率(R1)与液料比(A)、pH(B)、提取温度(C)和提取时间(D)的回归方程:

R1=77.93+1.18A+1.61B+0.2151C-0.2889D-0.5021AB+0.6603AC+0.342AD-0.5193BC-0.2830BD-0.1181CD-1.41A2-1.84B2-0.8083C2-0.8269D2,对该回归方程进行方差分析,结果见表3。

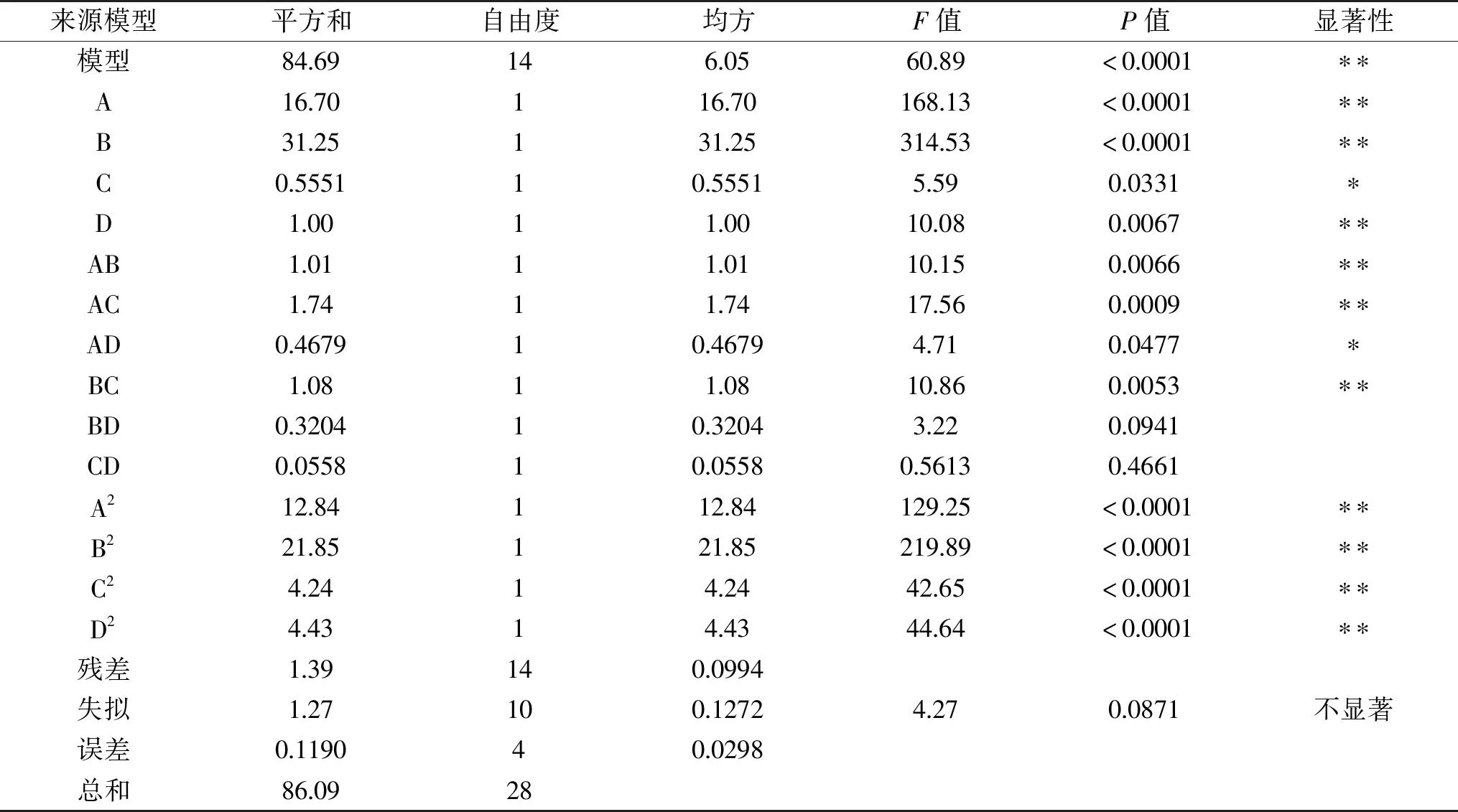

表3 回归模型方差分析

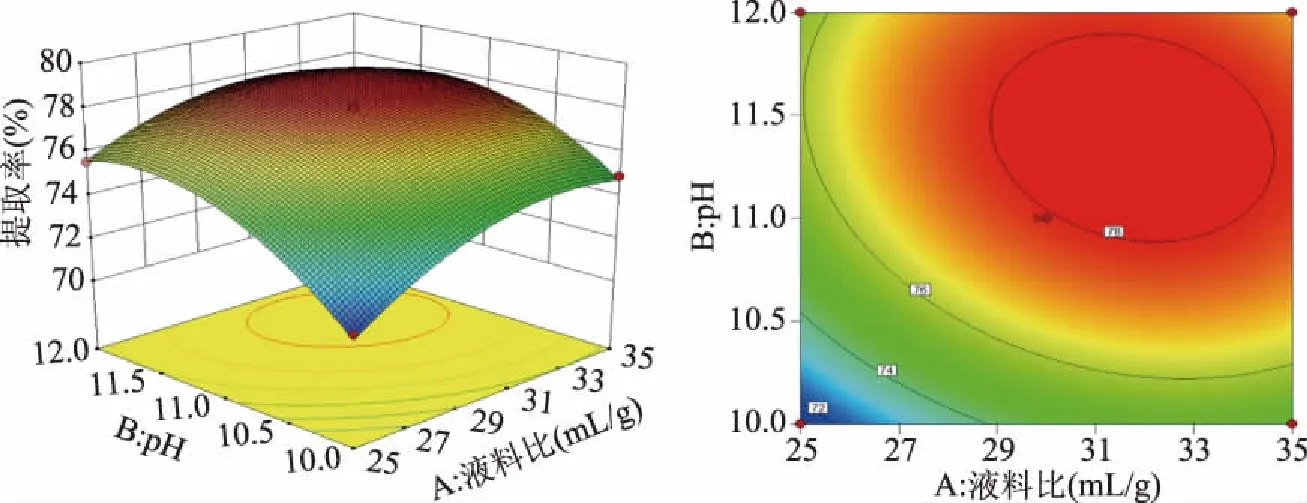

图7 液料比与pH的交互作用对酸枣仁蛋白提取率影响的响应面及等高线图

该模型的F=60.89,P<0.0001差异极显著,且失拟项P=0.0871>0.05,不显著,决定系数R2为0.9838,说明回归方程拟合度和可信度很高,可用于范围内预测。由表3回归模型系数的显著性分析,将不显著项剔除,简化后的回归方程为:

R1=77.93+1.18A+1.61B+0.2151C-0.2889D-0.5021AB+0.6603AC+0.342AD-0.5193BC-1.41A2-1.84B2-0.8083C2-0.8269D2

分析对比一次项的F值,得出4个单因素对酸枣仁蛋白提取率影响大小顺序为:C

2.4.2 响应面分析 经Deign-Expert 11软件处理,得到液料比(A)、pH(B)、提取温度(C)、提取时间(D)交互作用的响应面及等高线图。

如图7~图10所示,酸枣仁蛋白提取率随着液料比、pH、提取温度和提取时间的升高,蛋白提取率都出现先升高后减小的趋势,可以推断出获得较高蛋白提取率,液料比应在30∶1~32.5∶1 (mL/g)之间,pH应在11.5附近,提取温度应在50 ℃左右,提取时间应在60 min附近。

图8 液料比与提取温度的交互作用对酸枣仁蛋白提取率影响的响应面及等高线图

图9 液料比与提取时间的交互作用对酸枣仁蛋白提取率影响的响应面及等高线图

图10 提取温度与pH的交互作用对酸枣仁蛋白提取率影响的响应面及等高线图

图7的等高线图则出现较完整的椭圆形,且响应面的曲面降幅较大、伞形明显,表示AB的交互作用对蛋白提取率影响为极显著;图8和图10的等高线图呈较扁的椭圆形,即AC和BC的交互作用对蛋白提取率影响为极显著;而图9的等高线图则出现较规则椭圆形[25],表示液料比与提取时间交互作用对蛋白提取率影响为显著,此都与方差分析结果吻合。

由所得到的模型,经Design-Expert 11软件处理得到蛋白提取率最高的相应各参数值为:液料比31.86∶1 (mL/g)、pH11.38、提取温度50.87 ℃、提取时间58.24 min,最大理论蛋白提取率为78.50%。经过修正确定最终工艺参数为液料比32∶1 (mL/g)、pH11.4、提取温度51 ℃、提取时间58 min。此条件下重复进行3次试验,酸枣仁蛋白平均提取率为78.47%±0.17%,与理论值接近,表明该回归模型对优化酸枣仁蛋白的提取工艺可行,可用于指导实际生产。

3 结论

在相同提取条件下,普通粉碎方法的酸枣仁蛋白平均提取率为69.71%±0.21%,经过超微冷冻粉碎的酸枣仁蛋白平均提取率为76.56%±0.30%,超微冷冻粉碎方法显著提高了蛋白提取率(P<0.05)。由于蛋白类物质容易变性失活,为保证工厂工艺的可重复性和准确性,采用既能大量提取蛋白又能保证蛋白活性的超微冷冻粉碎法是较为理想的提取方式。

脱脂酸枣仁粉中蛋白质含量为(73.42±0.23) g/100 g,其中蛋白质含量较高,保留较好,酸枣仁蛋白等电点为pH4.6。

采用超微冷冻粉碎进行前处理,经Design-Expert 11软件分析得出4个因素对蛋白提取率影响由大到小顺序为:pH、液料比、提取时间、提取温度。由得到的回归模型对酸枣仁蛋白提取工艺进行优化,得出最佳提取工艺条件为液料比32∶1 (mL/g)、pH11.4、提取温度51 ℃、提取时间58 min。在此条件下重复3组试验,实际酸枣仁蛋白平均提取率为78.47%±0.17%,与理论值较为接近,表明该回归模型对优化酸枣仁蛋白的提取工艺可行,可用于指导实际生产,相较前报道的酸枣仁蛋白提取工艺研究,蛋白提取率有明显提高。