侧进风盐泥干燥室的流场仿真及结构改进

2020-12-10朱桂华何伟泽唐浩亭易山圳

朱桂华,何伟泽,唐浩亭,易山圳,陈 勇

(1.中南大学机电工程学院,湖南长沙410083;2.湖南中大山水环保科技有限公司)

盐泥是卤水制盐工艺过程产生的固体废弃物,是排出的各种无机盐的总称,一般含有大量CaCO3、Mg(OH)2、CaSO4和少量重金属元素等不溶性化合物[1]。 中国的制盐工业每天产生大量盐泥,以往直接排放、沉淀后集体堆放或者将盐泥注入卤水井,这些方式处置效率低下,还会造成环境污染。而含水率低于20%(质量分数)的盐泥可实现综合化、资源化利用[2]。 使用干燥设备对盐泥进行干燥,是实现盐泥资源化利用的重要环节。

在用于热干燥的干燥设备中, 多层带式干燥机用途广泛、适应性很强,具有占地面积小、干燥效率高等优点,广泛应用于各行各业的颗粒状、片状、条状和块状等物料的干燥加工[3]。 干燥室作为干燥机的重要组成部分, 是物料和干燥介质进行热质交换的场所,物料经过预热、干燥和冷却等过程达到产品的要求。热风干燥物料的效果不仅取决于温度,更取决于干燥室内各层巷道中风速的大小和均匀程度[4]。 目前国内外学者对于水平气流式带式干燥机和底部进风的穿流式带式干燥机研究较多, 且主要集中在食品、药材、饲料、茶叶及木材等研究上[5-10],而对于侧进风盐泥干燥室内流场的分析研究较少。笔者以某制盐公司的盐泥干燥机为原型, 针对盐泥干燥不均匀问题进行流场数值模拟和风速、 盐泥含水率实验测量,在此基础上做进一步的结构改进,研究不同结构侧进风穿流带式盐泥干燥机的干燥效果,以期为穿流式带式盐泥干燥机的设计提供参考。

1 干燥机结构

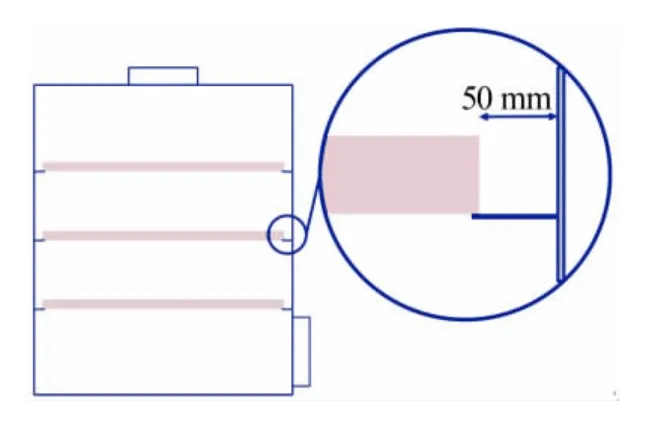

盐泥干燥机采用多层带式干燥机, 主要由盐泥提升机、进料口、排湿窗口、进风口、出风口、出料口、传送带和箱体组成,结构见图1。 其中干燥机箱总长为10000mm、宽为1500mm、高为1800mm。 进、出风口(各8个)尺寸均为400mm×400mm。 干燥机箱内有3层传送带,传送带采用钢丝网状,每一层的传送带长为9600mm、宽为1400mm,传送带与干燥机箱两侧内壁有50mm 间隙,见图2。

图1 多层带式烘干机结构图

图2 传送带与箱壁间隙示意图

2 干燥室内气流场数值模拟

2.1 几何模型

为简化问题, 对干燥室内部结构进行简化。 将进、 排气系统用进气口和排气口表示, 忽略传动部件、铺平装置和固定装置对气流的阻碍作用,忽略传送网带,忽略传送网带前后端与干燥室间隙,并表示出钢质传送网带和盐泥层厚度等关键结构。 简化后的模型见图3。

图3 干燥室三维几何模型

2.2 数学模型

对带式盐泥烘干机干燥室内的流场进行数值模拟时作如下假设:1)干燥室内的气体不可压缩且满足Boussinesq 假设;2)干燥室内的气体流动状态为湍流且为稳态;3)干燥室内的气流速度较小,视为不可压缩流动,忽略流体粘性力做功产生的耗散热;4)假设烘干室内气流的湍流粘性为各向同性;5)假设烘干室除进气口、排气口外气密性良好。带式盐泥干燥机在稳定运行时流动状态满足连续性方程、动量和能量守恒方程:

连续性方程:

动量守恒方程:

能量守恒方程:

采用Fluent 软件中标准k-ε 模型求解流场问题。

湍流动能k 方程:

湍流耗散率ε 方程:

式中:Gκ为平均速度梯度引起的湍动能;Gb为浮力影响产生的湍动能;YM为可压缩湍流脉动膨胀对总耗散率影响的贡献;C1ε、C2ε、Cμ为常数。

采用多孔介质模型对物料层进行模拟计算。 其源项由两部分组成:粘滞损失项和惯性损失项。

式中:Si为第i 个(x,y 或z)运动方程的原项;D 和C为系数矩阵;vj为j 向速度分量。

水力直径计算公式:

式中:DH为水力直径,m;A、B 为进风口长和宽,m。

湍流强度计算公式:

粘性阻力系数1/α 和惯性阻力系数C2公式计算:

式中:Dp为盐泥平均颗粒直径;φ 为盐泥层空隙率,即孔隙的体积与堆积床层区域体积之比。

2.3 网格划分与模拟边界条件

使用solidworks 建立干燥室几何模型, 流体域及多孔介质区域的提取与编辑在DesignModeler 进行, 使用Mesh 进行网格划分。 釆用混合四面体单元,并对盐泥床层网格进行加密。空气介质区域网格节点步长为25,盐泥层节点步长为10。 Fluent 模拟仿真计算参数设置见表1。

表1 数值模拟参数设置

2.4 实验测量内容及数据处理

实验所用盐泥产于湖南某盐化有限公司。 盐泥浆经过水洗后泵入压滤机压滤, 得到的泥饼再送至专用破碎机破碎得到粒径为20mm、 含水率为30%(质量分数)左右的盐泥颗粒。为对盐泥层气流分布、含水率进行分析, 需建立风速监测点和含水率检测点。以干燥室底部中心位置为原点,干燥室长度方向为X 方向、宽度方向为Y 方向、高度方向为Z 方向。在第一层传送网带上相等的Y 值位置取3个点的盐泥测量其含水率, 假设盐泥在同一层传送带上只沿X 方向运动,且落到下一层传送网带时Y 值保持不变。 3个盐泥含水率测量点在每一层传送带上对应3条运动路径,在每一条运动路径上均匀取20个风速监测点,每一层共计60个点进行风速[vij(i=1,2,3;j=1,2…20)]监测,风速监测点平面分布见图4。

图4 风速监测点平面分布图

建立一个评价指标[11],采用各监测点风速的不均匀系数M 来评价速度分布的均匀性,即:

分别计算出每一层传送带上每一条路径上监测点的风速平均值vi、每一层风速平均值、标准差S及不均匀系数M。 由于盐泥随传送带一起运动,盐泥先后经过20个风速监测点,因此将该运动路径上20个点的气流速度的平均值vi作为盐泥在该运动路径上的气流速度值,即:

干燥机稳定工作一段时间后, 在出料口位置每隔10min 对监测点位置的盐泥进行取样,称取干燥后的盐泥质量记为M1,放入微波炉干燥10min 称其质量记为M2,而后再放入微波炉干燥10min 称其质量记为Mi,以此类推直至最后3次。 当盐泥质量Mi不再变化时,其含水率:

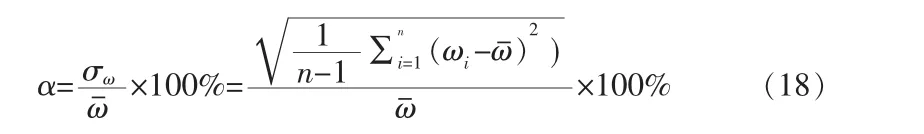

含水率不均匀系数为α,则:

2.5 数值模拟与实验测量

图5 平面X=-0.6m 压力云图和速度云图

图5a、b 分别为干燥室在X=-0.6m 平面处的压力云图和速度云图。由图5a 可知干燥室内存在压力梯度, 盐泥作为层与层之间的过渡, 压力分层较明显。 在热气流上升的过程中, 由于盐泥层的阻碍作用,气压有一定损耗,层与层之间压降约为200Pa,随着Z 值不断增大干燥室内压力不断减小,在出风口位置时压力达到最小。 由图5b 可知,穿过干燥室内壁和传送带之间缝隙的气流速度很大为5~8m/s,而盐泥层上方的风速较小为0.5~2m/s,且层与层之间、同一层之间气流大小不均匀。

图6a、b、c 分别为干燥室内平面Z=0.66、1.06、1.46m 各监测点风速模拟值。由图6a、b 可知,第一、二层盐泥上方位置两侧风速比较大, 中间风速比较小;由图6c 可知,第三层盐泥上方位置风速比第一、二层大,在中间位置达到最大值,即中间位置风速大于两侧风速值。对比图6a、b、c 可知同一层面上气流的不均匀性。

图6 各监测点风速模拟值

仿真模拟所得每一层路径风速平均值vi、层风速平均值、标准差S 及不均匀系数M 见表2。 由表2可知,各盐泥层气流比较紊乱,在同一层传送带上的各条运动路径的气流速度相差较大, 不均匀系数达到31.5%以上。

表2 风速平均值、标准差与不均匀系数

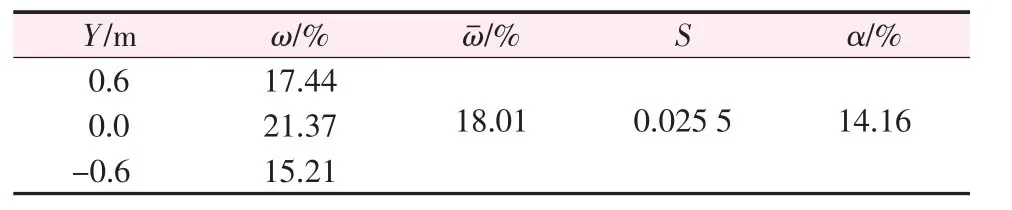

表3为实验测量所得盐泥含水率。由表3可知,3个测量点位置测量所得盐泥含水率(ω)分布在15.21%~21.37%, 传送带两侧的盐泥含水率低于中间位置的盐泥含水率,平均含水率(ω)为18.01%,不均匀系数(α)为14.16%。

表3 盐泥含水率

由气流模拟结果与盐泥含水率实验结果可知,气流大小直接影响干燥效果。气流速度越大,则干燥后的盐泥含水率越低; 而气流的不均匀性则会影响盐泥含水率的不均匀性。通过分析可知,干燥室的第一层和第二层物料层, 两侧的气流速度大于中间位置的气流速度, 干燥床层两侧部位的盐泥干燥效果好于中间部位。因此,需要对干燥室的内部结构进行改进,以此来改善其内部流场分布,从而提升干燥室干燥盐泥的效果。

3 干燥室气流场组织优化

3.1 改进后干燥室结构

考虑到热空气会从干燥室两侧缝隙向上直接流出, 拟在钢丝网带下方紧贴网的位置安装2mm 厚的带孔铝板(孔径为2.36mm),使钢丝网带在其上方滑动。 其结构见图7。

图7 改进后干燥室机箱内壁

3.2 建模与网格划分

安装带孔铝板后, 假设物料均匀平铺在传送带和铝板上, 气流穿过铝板和物料层并与物料发生传质传热。改进结构后的干燥室模型建模、网格划分方法和原结构一致,且模拟的边界条件与原结构相同。

3.3 仿真与实验结果分析

图8a、b 为改进后的干燥室在剖面X=-0.6m 压力云图和速度云图。与原结构相类似,改进后的干燥室内的压力存在梯度,但从压力值大小和压降来看,改进结构后的压力值最大达到1.53×104Pa,层与层之间的压降约为4000Pa, 均远大于原结构压力与压降。由图8b 可知,热风进入干燥室后,在压力作用下热风沿Z 轴方向运动,运动过程中由于盐泥层的阻碍作用,使得热风在横向方向上扩展,在出风口位置速度逐渐增大并达到最大值。 层与层之间的速度相差不大,均匀性较好。

图8 改进后干燥室平面X=-0.6m 压力云图和速度云图

由于仿真和测量数据量大, 且改进后干燥室内第一、二、三层的气流速度基本相同,受篇幅限制原始数据不再一一列出。 使用Origin 绘制第一层盐泥监测点气流速度模拟值和检测值,结果见图9。 从图9看出CFD 数值模拟的干燥室速度仿真值与实验测量值基本一致, 但存在一定的误差, 误差都在15%以内。造成误差的原因,一是仿真时假设传送带前后两端与干燥箱内壁无间隙, 实际上传送带前后两端有物料下落到下一层传送带,间隙是存在着的,气流会沿着间隙往上运动,并在干燥室内产生扰动,从而使风速的模拟值与实验测量值存在误差; 二是由于实验设备和人员测量造成的误差。

图9 改进后干燥室风速模拟值与实验值对比

表4为结构改进后干燥室风速平均值、 标准差与不均匀系数值。 由表4可知, 加装挡板进行改进后,气流紊乱的现象得到大大改善,气流速度较为均匀,不均匀系数降到4%以内。

表4 改进后干燥室风速平均值、标准差与不均匀系数

表5为干燥室改进结构后测得的盐泥含水率。由表5可知, 改进结构后的干燥室干燥的盐泥平均含水率低于原结构干燥室干燥的盐泥平均含水率,且各点的盐泥含水率较为均匀, 不均匀系数为5.76%,低于原结构干燥室盐泥含水率不均匀系数。

表5 干燥室改进结构后测得盐泥含水率

虽然原结构干燥室测得的风速大于改进结构后干燥室的风速, 但是干燥效果却是改进结构后的干燥室优于原结构干燥室。对于原结构干燥室,由于传送带与干燥箱内壁两侧有50mm 缝隙,而盐泥层的粘性阻力较大, 热风几乎全部从两侧的缝隙处向上流动,而穿过盐泥层的热风很少,即在干燥室内形成了短路。 各盐泥层间距为350mm,热风从两侧缝隙进入到各盐泥层间时空间急剧增大, 热气向干燥室中间扩散,在盐泥层表面附近产生扰动,并在盐泥层中间碰撞,所以气流速度较大,但从盐泥层中间穿过的比较少,传热传质主要集中在盐泥层表面。改进结构后的干燥室,热风在进入干燥室后,由于盐泥层的阻挡作用,热风在横向方向上扩展,速度降低,排湿风机的抽力以及干燥机内部形成的压力梯度成为流体流动的驱动力,使热风从物料层中间穿过,总体上在整个物料层发生传质传热,能满足排湿要求,且层与层之间风速较为均匀, 有利于同一层面上物料同步干燥,从而达到更有效的排湿效果。

4 结论

采用标准k-ε 湍流模型和多孔介质模型对原结构干燥室和结构改进后的干燥室内部流场进行了数值模拟, 得到了在入口风速为5m/s 情况下干燥室内部的压力场和速度场, 并通过实验方法对气流速度和干燥后的盐泥含水率进行了测量, 通过对比得出如下结论:

1)原结构的干燥室内直接穿过盐泥层向上运动的热风较少,绝大部分从两侧缝隙进入上一层,伴有扩散和扰动现象,风速较大但不均匀,风速不均匀系数为31%以上;结构改进后的干燥室,热风在压力的驱动下穿过盐泥层,风速小但较为均匀,风速不均匀性最大值为3.4%。 两者相比,加装挡板后的干燥室的风速不均匀系数至少下降27.6%。

2) 经原结构干燥室干燥的盐泥平均含水率为18.01%、不均匀系数为14.16%;结构改进后的干燥室干燥的盐泥,平均含水率为13.53%、不均匀系数为5.76%,即平均含水率下降4.48%、含水率不均匀系数下降8.4%。结构改进后的干燥室气流分布更均匀,干燥效率及效果均优于原结构的干燥室。

3)通过实验方式测量监测点位置的风速,并与模拟值进行对比验证, 两者曲线基本一致, 误差在15%以内, 证明了使用Fluent 进行干燥室流场仿真的可行性。