中美儿童推车标准比对分析

2020-12-10上海市质量监督检验技术研究院钱勇宋子珺邵思成肖建芳

上海市质量监督检验技术研究院 钱勇 宋子珺 邵思成 肖建芳

我国是儿童推车制造和出口大国,据有关资料显示,2019 年国内市场儿童推车零售总额147.2 亿元人民币,同比增长11.5%。童车出口总额39.3 亿美元,同比增长4.7%。欧美是我国童车主要的销售市场,出口的童车要符合该地区的产品安全标准才能销售,准确理解把握美国童车标准的关键性能指标,对生产符合出口要求的童车就显得尤为重要。2019 年4 月16 日,ASTM(美国材料实验协会)颁布了关于婴儿卧式和坐式推车安全性能规范的F833-19 标准,并已于2019 年11 月5 日生效,该标准管控在婴儿手推车安全标准法规16 CFR 1227 下。该标准的实施对我国童车出口造成较大影响。

在我国,儿童推车实施3C 强制性产品认证,执行国家强制性标准GB 14748-2006《儿童推车安全要求》,本文将对比分析美标和国标儿童推车标准的重点项目,期望能对生产企业进行产品生产、品质控制及提升产品质量安全性能提供帮助。

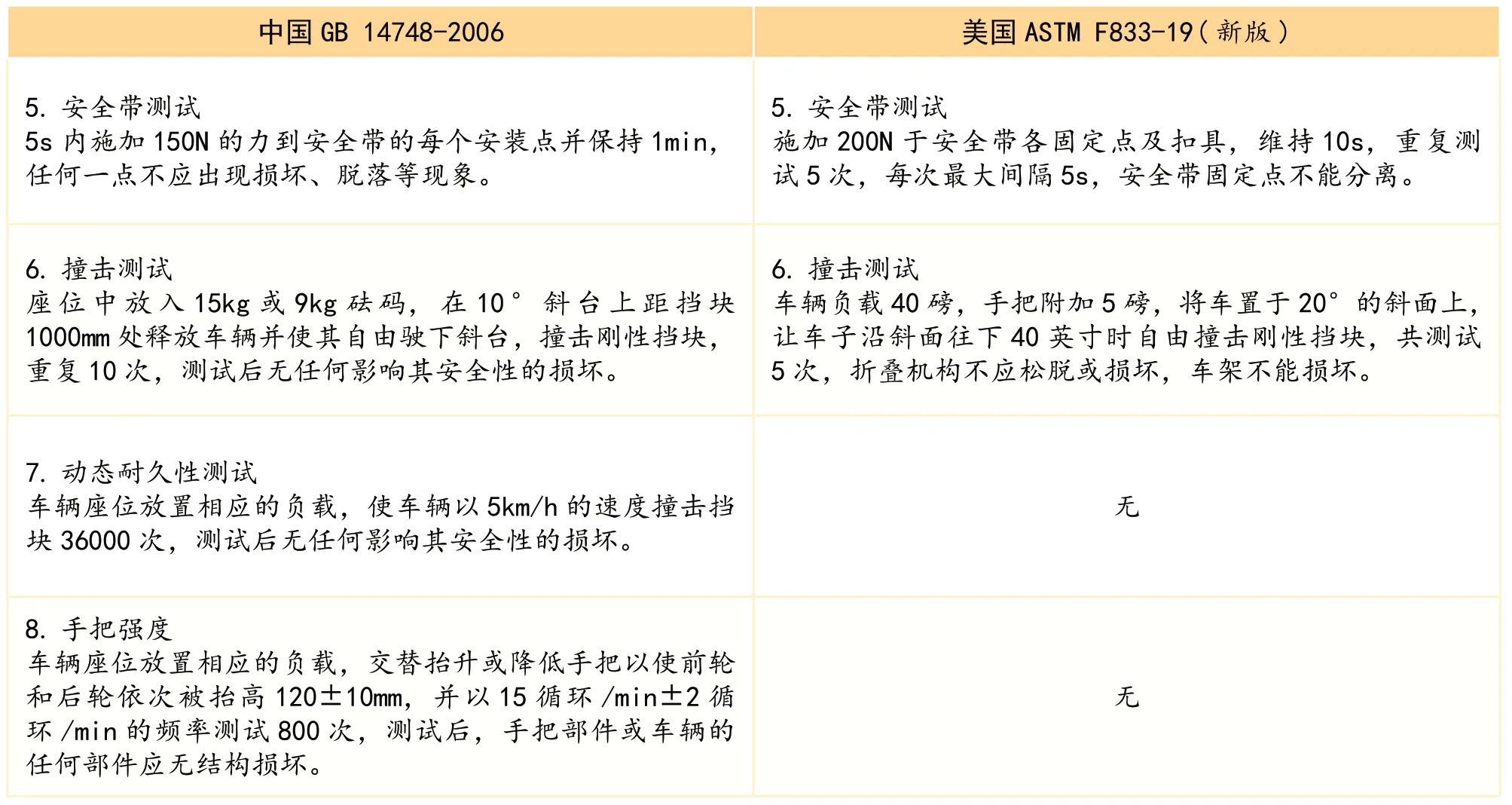

推车标准比较

美国新标准的主要变化是对托盘或扶手杆的保护罩作出了规定,静态负载测试中增加了故障模式。现将ASTM F833-19 版本和GB 14748-2006 标准对比,见下表。

由上海市科学技术委员会研发公共服务平台建设项目《上海市日用消费品质量安全检测专业技术服务平台》(项目编号:14DZ2293000)资助

标准差异分析

综合归纳分析,新版美国标准和国标的主要差异如下:

1.特定可迁移元素

本条款的目的主要是减少儿童摄入有害重金属的风险,这些重金属通过接触等方式很容易进入儿童的体内,对儿童造成身体伤害。ASTM F 833-19 中要求推车不能使用含有铅的油漆和涂层。GB 14748-2006 中对锑、砷等8 种特定元素的含量做了规定,要求不能超过一定的限量。

由上可以看出,国标中特定元素的检测数量要多于美标,并且检测材质范围也比美标广,一般包括塑料、布料、涂层等材质,而美标只对涂层和油漆类的材质做检测。

2.危险间隙

该项目主要是防止儿童的手指陷入孔洞或者夹缝中被夹伤。ASTM F 833-19 中对孔洞、间隙的尺寸要求是不能处于5.33~9.53mm 之间,除非其厚度小于9.53mm、深度在9.53mm之內。如果其厚度小于9.53mm、深度大于9.53mm,那么该孔是有危险的,可以简单归纳如下:

介于5.33~9.53mm 之间的孔或间隙共四种情況:

(1)深度>9.53,厚度<9.53 不合格;

(2)深度>9.53,厚度>9.53 合格;

(3)深度<9.53,厚度>9.53 合格;

(4)深度<9.53,厚度<9.53 合格。

GB 14748-2006 中要求孔洞间隙不能处于5~12mm 之间,除非其深度小于10mm。

由上可以看出,美标对于孔洞间隙判定是非常谨慎的,判为不合格需要同时满足间隙在5.33~9.53mm 之间,壁厚小于9.53mm,并且深度大于9.53mm,这主要考虑到同时处于这三种条件时对儿童手指伤害最大。国标该项的判定则较为直接,只需考察孔洞尺寸和深度是否满足要求。

GB 14748-2006 中判为不合格的孔洞,在ASTM F 833-19 中可能是合格的。如图1,推车支架管件上的孔处于10mm~12mm 之间,并且深度大于10mm,在GB 14748-2006 判为不合格,而在ASTM F 833-19 中则判为合格。

图1:管件上的孔洞

3.剪切和挤夹点

图2:顶篷调节装置挤夹点

图3:撞击测试前后

图4:动态耐久性测试后,前轮支架弯折

图5:手把强度测试后,框架变形

该条款主要是防止儿童的手指被推车上相对移动的部件夹伤。ASTM F 833-19 中测试的挤夹点尺寸不能处于5.33~9.53mm 之间,测试对象包括车座铰链链接、顶篷结构。GB 14748-2006 中测试的挤夹点尺寸不能处于5~12mm 之间,测试对象不包括顶篷、靠背等结构。

由上可以看出,国标中挤夹点不合格判定的尺寸范围比美标宽,较为严格。但美标的检测对象覆盖面比国标广,较为全面。

如图2,顶篷调节装置挤夹点在国标中豁免,而美标中需要判断评估。

4.制动装置

该条款主要是防止儿童推车停车后,车辆由于刹车间距过大导致车辆不稳甚至倾翻,摔伤儿童。ASTM F 833-19 中是要求被刹住的轮子旋转不能超过90°,而GB 14748-2006 中测量车辆最大移动量不应超过90mm。虽测量的参数不一样,但都是为了规避刹车间距太大导致的停车倾翻风险。

5.安全带测试

该条款主要是测试安全带的强度,防止因安全带松脱、断裂导致儿童跌出车外,对儿童造成伤害。ASTM F 833-19 中测试力为200N,保持10s,测试5 次。GB 14748-2006 中测试力为150N,保持1min。

由上可以看出,美标中测试力值大于国标中力值,并且测试次数也多于国标,相比较而言,美标中对于安全带强度的要求高于国标。

6.撞击测试

该条款主要考察推车的整体结构的牢固性,包括折叠机构、车辆连接装置等。ASTM F 833-19 中冲击斜台角度为20°,冲击5 次。GB 14748-2006 中冲击斜台角度为10°,冲击10 次。由上可以看出,美标侧重提高车辆冲击的速度来测试车辆的结构牢度性,国标则侧重冲击的次数来测试推车是否符合要求。

如图3,按国标测试要求,撞击测试后,推车结构完整,无任何损坏,判为合格。

7.动态耐久性测试和手把强度

这两条款主要是考察儿童推车的整体强度和耐用性能。ASTM F 833-19 中不测试该项性能。GB 14748-2006动态耐久性测试要求车辆在路况机上以5km/h 的速度撞击挡块36000 次。手把强度测试要求交替抬升或降低手把来抬高前轮和后轮,测试800 次。测试后检查车辆是否有安全性损坏。

很显然,在该项性能上国标有着比美标严格得多的要求,美标不做测试。故而通过国标测试的推车在整体强度和耐久性方面要优于通过美标测试的推车。

如图4、5,动态耐久性测试和手把强度测试后推车损坏。

结语

儿童推车是婴幼儿日常出行最常用到的代步工具,与宝宝的健康安全密相关,所以其自身的安全性能显得尤为重要,制造商应严格按照标准的要求来设计制造推车,保证其使用安全和产品质量。生产用于出口的企业还应密切关注出口国儿童推车安全标准的更新,及时调整产品的结构,优化产品的性能,制造出合规安全的产品,从而更好地巩固和开拓国外市场。