直接还原转底炉转速控制系统设计

2020-12-09张锦亮

张锦亮

(1:北京中冶设备研究设计总院有限公司 北京100029;2:中冶长材轧钢工程技术中心 北京100029)

1 前言

直接还原转底炉是近年来治金行业新兴的一种无机固废处理直接还原加热炉,能够有效处理冶金污泥粉尘、红土镍矿、复杂难选矿等物料,环形旋转炉床由于几百吨的自重,驱动多采用多台液压马达同步驱动。直接还原转底炉工艺控制最核心部分之一就是还原物料的周期,即必须按照生产工艺的要求的时间完成一个旋转周期,控制时间精度要求高,误差小。要求控制系统做到无极调速、设定方便、控制精确。

2 液压系统原理

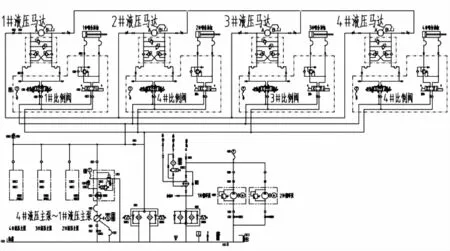

如图1所示,正常工作时,啮合油缸将驱动装置推入,使传动齿轮与炉盘柱齿销可靠啮合。当下达正向旋转指令,四台液压比例阀受控阀芯打开,高压油由A口进入液压马达,B口流出,推动液压马达正向旋转,传动齿轮带动炉盘正向转动;当下达反向旋转指令,高压油由B口流入液压马达,A口流出,推动液压马达反向旋转,传动齿轮带动炉盘反向转动;此系统实际运行时,两用两备,1#与3#液压马达同步驱动炉底旋转时,2#与4#液压马达处于备用状态,反之亦然。

图1 液压系统原理图

3 控制系统结构

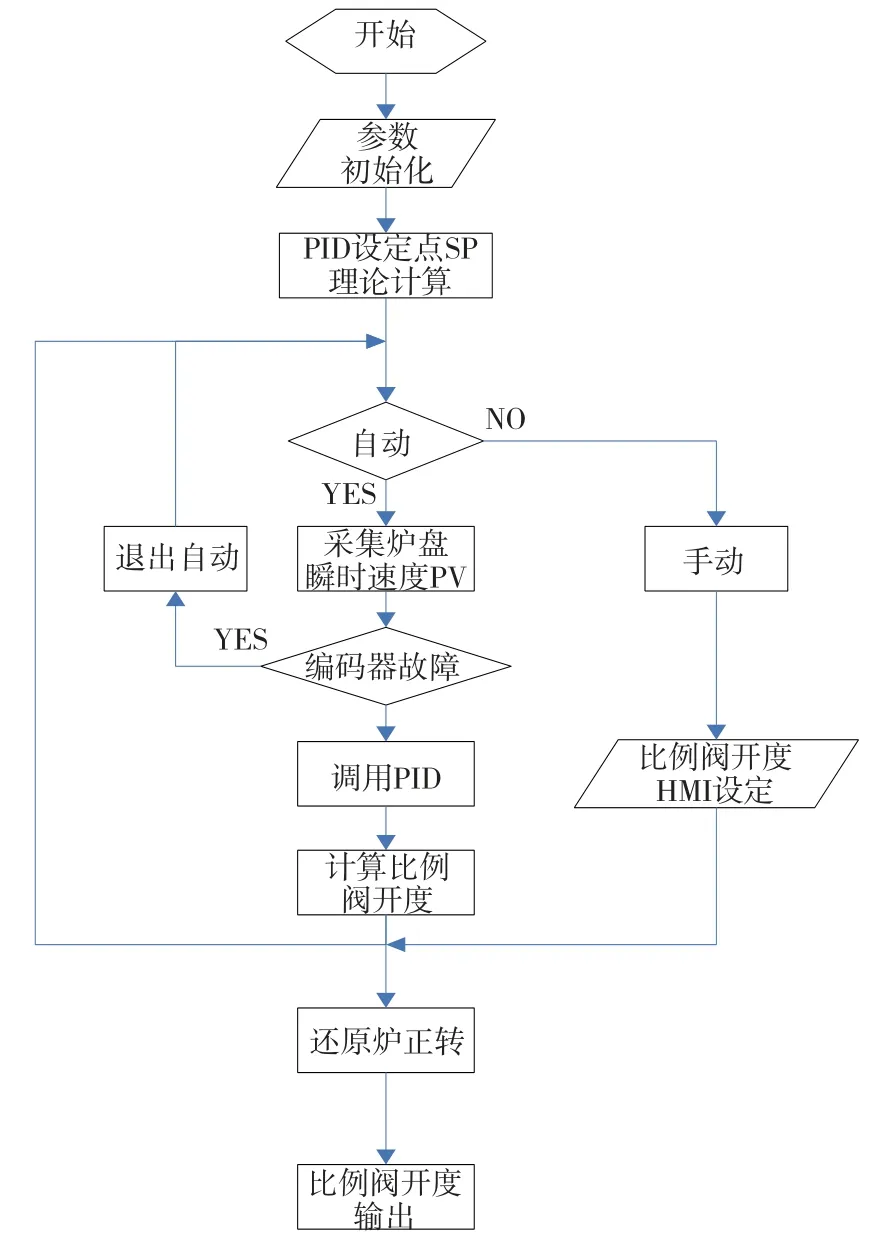

控制系统采用Schneider Premium[1],CPU采用TSX P57 3634M。高速计数器模块TSX CTY 2C一块,IO模块若干,在机主架和扩展机架之间采用BusX总线扩展模块TSX REY 200(远程站分别放置在液压站和电气室)。系统结构图见图2。

图2 控制系统结构图

3.1 控制系统硬件

输入输出模块包括:

①模拟量输入,用于采集液压马达进出口压力,液压站油箱温度、压力,油箱液位等信号;

②模拟量输出,输出信号至比例放大板,作为控制液压马达转速的给定;

③数字量输入,采集MCC室内所有开关和接触器辅助触点信号的采集;

④数字量输出,用于控制液压站内所有电磁阀的启停和MCC室内接触器的启动以及指示灯等的输出。

⑤高速计数模块,用于采集测速编码器数值。

⑥CANopen通讯卡,用于与ATV71变频通讯,控制变频器运行及采集变频器运行参数。

3.2 控制系统实现的功能

①液压马达进出口压差检测、转底炉转速检测、旋转一周检测、转底炉转速设定及自动调节、液压站控制、装出料设备控制。

②在主控操作室的操作台上和上位机的HMI画面上,对每台设备均设有手动和自动操作按钮,确保系统的操作的灵活性。③转速设定方便、手自动无扰切换。④程序实时诊断编码器故障并报警。

4 现场信号检测与控制原理

由测速编码器实时采集炉底当前转速,PLC通过计数功能模块与编码器相连,接收转底炉当前实时转速,在PLC内部则表现为连续变化的双整数,通过PLC程序处理,以每秒编码器变化的具体数值反映转底炉当前转速,同时也是实时判断编码器是否正常工作的依据;通过工程调试,实测出转底炉旋转一圈编码器的累计码值,通过程序处理,根据工艺需求的的还原时间计算出转底炉在设定还原时间条件下的理论转速(单位时间编码器理论变化量),PLC内采用PID控制算法,比例系数自动调整和速度限幅,自动控制电液比例阀的给定值,使炉底实际旋转速度实时跟随给定速度;旋转一周检测接近开关来用于实时校正实际旋转一周编码器的总脉冲数。

5 程序设计

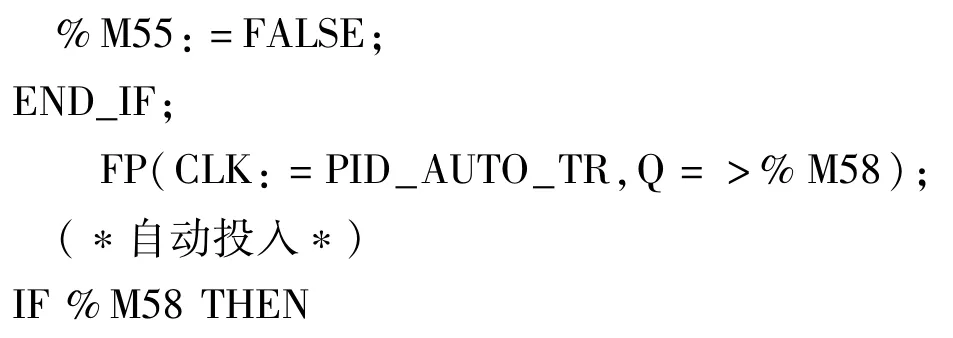

PLC程序开发采用施耐德UnityPro,UnityPro为创建用户程序提供了如下五种编程语言[2],FBD(功能块图)、LD(梯形图语言)、SFC(顺序控制)、IL(指令列表)、ST(结构化文本)。本程序采用ST结构化文本,程序流程图如图3。

图3 直接还原转底炉转速控制程序流程图

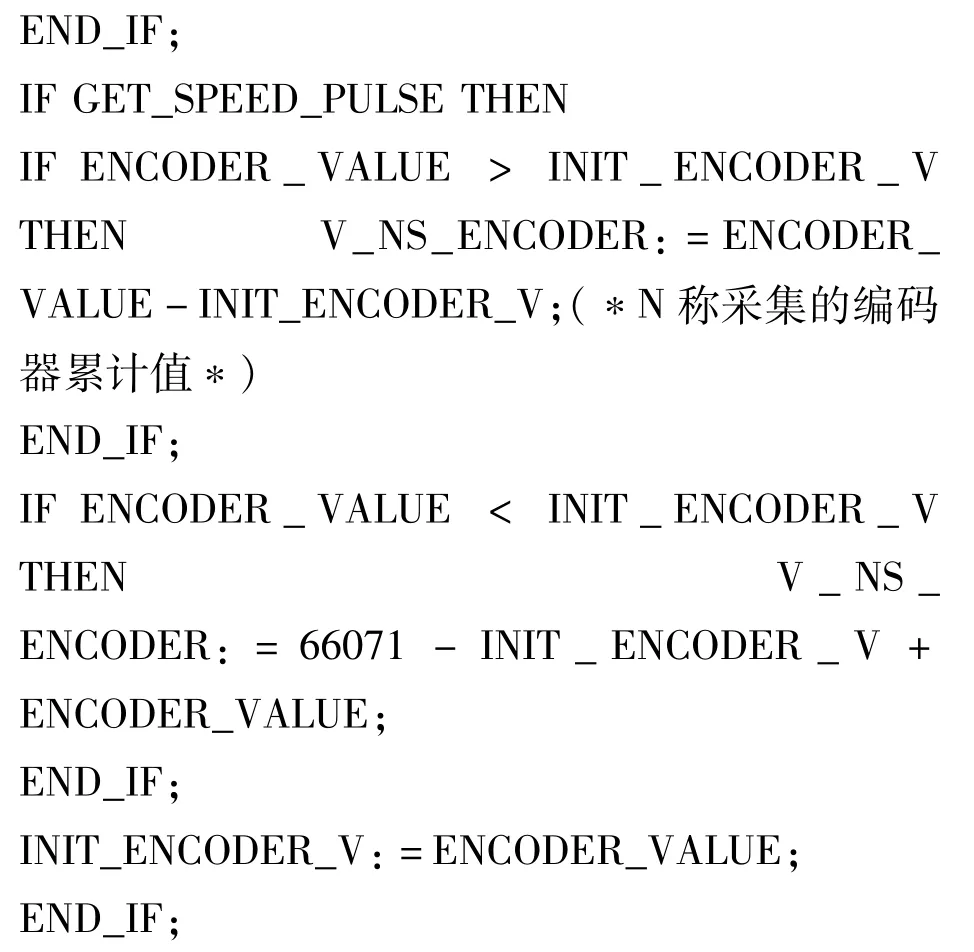

程序代码如下:

IF INIT_POWER THEN(*PLC重启初始化赋值*)

%MW62:=50; (*默认还原时间50min,由HMI设定*)

%MF400:=0.5; (*比例作用增益*)

%MF402:=10.0; (*比积分时间*)

%MW60:=2; (*炉瞬时转速采样周期(秒)*)

IF HYD_FAULT OR FURNACE_REV THEN (*液压站故障或炉底反转复位自动投入*)

INIT_SET:=INT_TO_REAL(%MW200*50+5000);(*还原周期设定,%MW200是手动操作时,HMI手动给定比例阀开度百分数*)END_IF;

PID_SETSP:=66071.0/INT_TO_REAL(%MW62*60/%MW60);(*PID设定点计算,66072.0为工程调试中所测炉底旋转360度编码器累计计数值*)

%MF300:=INT_TO_REAL(%MW60);(*炉瞬时转速采样周期(秒)*)

ENCODER_VALUE:=ENCODER_CUR_MEASURE;(*编码器当前数值*)

FP1(CLK:=%S6,Q=>SEC_PULSE); (*秒脉冲*)

INIT_ENCODER_V:=ENCODER_VALUE; (*记录编码器初始值*)

PID_PV:=DINT_TO_REAL(V_NS_ENCODER);

%MF302:=66072.0/900.0*%MF300;(*最大速度限制*)

%MF304:=66072.0/3600.0*%MF300;(*最小速度限制*)

(*PID参数赋值*)

OUT:=PID_OUT_R,

MA_O=>PID_MA_O,

INFO=>PID_INFO,

STATUS=>PID_STATUS);

PID_OUT:=REAL_TO_INT(PID_OUT_R);

IF FURNACE_FWD THEN

FURNACE_SPEED_GIVE_1:=PID_OUT;(*1号比例阀开度给定*)

FURNACE_SPEED_GIVE_2:=PID_OUT;(*2号比例阀开度给定*)

FURNACE_SPEED_GIVE_3:=PID_OUT;(*3号比例阀开度给定*)

FURNACE_SPEED_GIVE_4:=PID_OUT;(*4号比例阀开度给定*)

IF FURNACE_STOP_STATUS THEN (*还原炉处于停止状态*)

FURNACE_SPEED_GIVE_1:=0; (*1号比例阀开度给定*)

FURNACE_SPEED_GIVE_2:=0; (*2号比例阀开度给定*)

FURNACE_SPEED_GIVE_3:=0; (*3号比例阀开度给定*)

FURNACE_SPEED_GIVE_4:=0; (*4号比例阀开度给定*)

END_IF;

6 结论

此控制系统于2011年在沙钢固废处理生产线直接还原转底炉投入使用,实现了连续、稳定、可靠的工业化生产运行至今;该项目应用的蓄热式转底炉直接还原清洁冶炼技术(SRF)及装备达到国际领先水平[3]。实践验证该控制系统设计合理、运行可靠、成本低廉、便于操作和维护,为实现直接还原工艺提供了有力的技术保证。