高精度薄壁钢套类零件制造工艺

2020-12-09张小强赵娜徐雪飞

张小强 赵娜 徐雪飞

(上海宝钢工业技术有限公司机械制造分公司 上海201900)

1 前言

随着国防工业技术发展和行业技术要求的不断提高,高精度薄壁套类零件已在各个工业部门得到广泛应用;薄壁套类零件是机械制造中常碰到的一类难加工零件,由于其不同的功能用途和典型结构特点,其制造有一定难度,因此在实际生产过程中,经常出现加工制造后的零件尺寸精度、形状精度、形位精度达不到使用及设计要求。本文较系统地阐述了薄壁套类零件的制造工艺以及在制造过程中产生的变形情况和应对措施。

2 结构特点

套类零件主要作为旋转或固定轴类零件的支撑、承受轴的径向力等,一般套类零件是由外圆、内孔、端面、阶台孔、螺纹、沟槽等组成,套类零件是以尺寸精度和表面粗糙度为主,而形状和位置精度是根据工件用途来确定。

薄壁钢套类零件的最典型的特点就是壁厚薄,有些壁厚薄到只有几个毫米,并且其直径有大有小,直径大到甚至1米以上,越是壁厚薄直径大的钢套零件其制造难度越大,这类零件的刚性差,在加工中易变形,使零件的形位误差增大,不易保证零件的加工质量。

3 备料

薄壁钢套类零件备料主要有以下几种类型:铸件、锻件、圈圆焊接件或采购无缝钢管等,这取决于该工件的批量大小以及工况使用要求而定。其材料属性有低碳钢、中碳钢、合金钢、模具钢、有色金属以及不锈钢等等。

4 表面强化

由于其使用工况的不同,一般情况下其薄壁套类零件工作表面有如下几种表面强化状态要求,如铸锻件退火状态、正火状态、调质状态、氮化、淬火、镀Cr以及喷涂等类型。针对不同表面强化状态类别的零件其制造工艺流程有所区别,这主要看其工件在制造过程中变形情况来定。

5 变形分析

薄壁钢套类零件制造过程中发生变形的原因很复杂,但总体可归纳为两类,内应力引起的变形和外应力引起的变形。其中内应力有热变形内应力和组织变形内应力,它是由于热处理过程中材料的组织、结构变化不均引起的残余应力;外应力主要有机械夹紧力以及切削力引起的应力等。

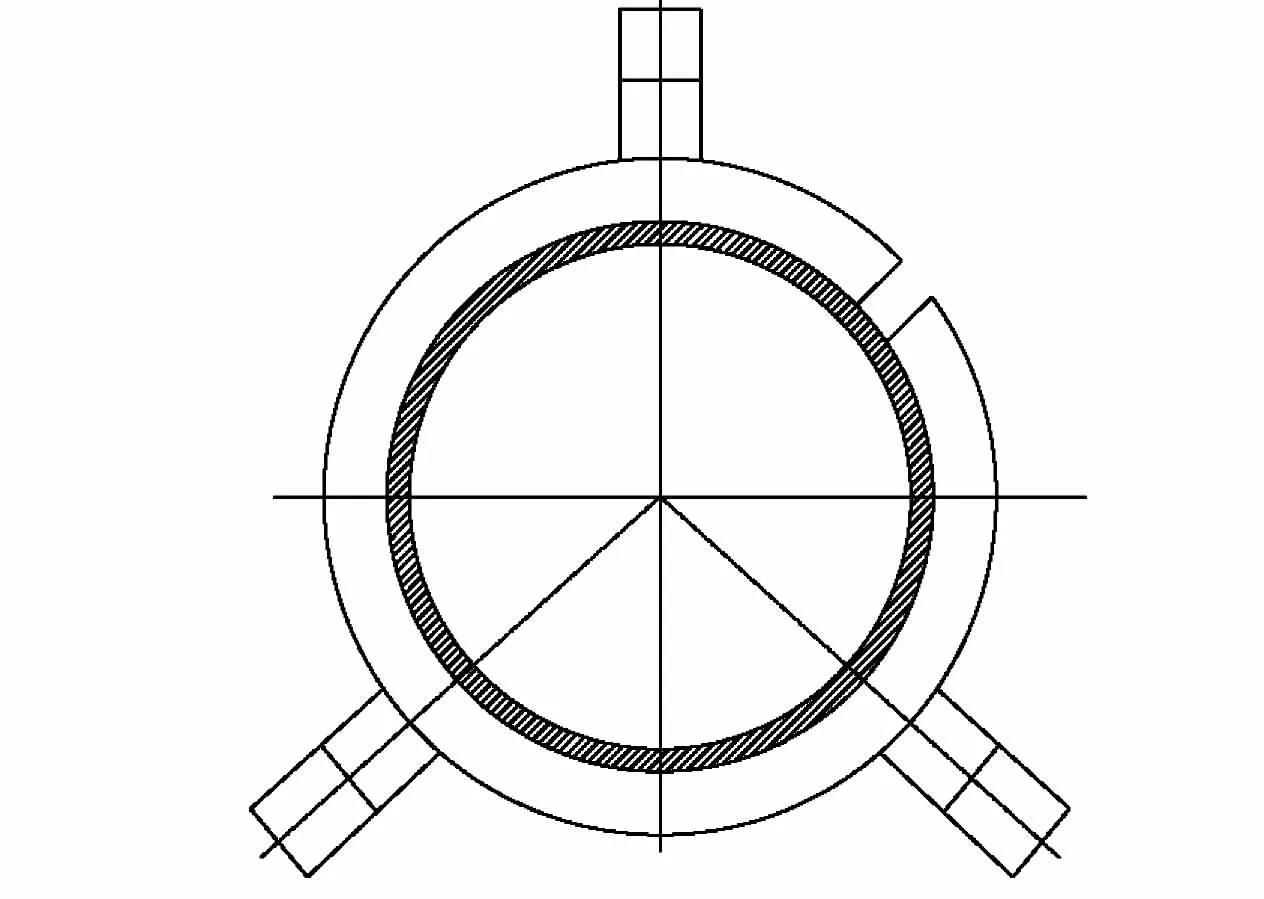

在制造加工薄壁钢套类零件时,由于零件的刚性差,薄壁零件的变形通常表现为体积的涨缩,同时在加工过程伴随弯曲、扭曲、椭圆等变形,影响薄壁钢套零件加工精度的因素主要有两方面:1)由于工件壁厚薄,由工件、刀具和夹具组成的切削系统刚性较差,装夹工件(如图1)时[1],在夹紧力的作用下极易产生变形,切削加工过程易产生切削振动,在切削力特别是径向切削力的作用下,容易产生振动和变形,影响工件的尺寸精度、形状、位置精度和表面粗糙度。2)由于工件壁厚薄,切削热会引起工件热变形,使工件尺寸难以控制。特性是对于线膨胀系数较大的金属薄壁钢套类零件,如果在一次装夹中连续进行粗车、半精车、精车,由于切削热引起的零件热变形,会对尺寸精度产生极大影响。

图1 薄壁工件装夹方式产生变形对加工精度的影响

6 变形应对措施

针对内应力引起的变形,需合理安排热处理工艺方法和热处理道序,如热处理其工件留余量情况、异形部位的处理、热处理过程中的升温速度、保温温度以及时间等进行严格控制和要求,以尽量减小因工件在热处理过程中的变形量。

任何一个零件的加工都有多种加工工艺方案,它取决于生产实际的批量状况,现有加工设备、操作人员的技术技能水平和工装刀具的制造能力等等。

针对外应力引起的变形,可以采取如下一些工艺措施,为减少工件热变形对加工精度的影响比如可采取工件分阶段加工;为减少工件装夹变形可采取增加装夹接触面和采用轴向夹紧夹具;同时还应合理选择刀具几何参数和合理的切削用量等。

6.1 减小切削力对变形的影响

减小切削力对变形的影响可采取粗精加工分开以及合理选择刀具角度和切削用量的方式改进。

其中,粗精加分开的目的是通过工序分开来释放机加工产生的一部分应力,这是释放部分机加工应力最常见的方法,为了保持零件的精度及稳定性。对于精度要求较高的薄壁类零件,应当把粗加工、半精加工和精加工分开进行,可避免因粗加工引起的各种变形,包括粗加工时夹紧力引起的弹性变形、切削热引起的热变形以及粗加工后内应力重新分布引起的变形等。

其次,选择合理的切削刀具几何角度。精车薄壁套时,刀柄的刚度要求较高,车刀的修光刃不易过长,刃口要锋利。对于高速钢刀具,前角一般取6°~30°,对于硬质合金刀具,前角一般取5°~20°,刀具的后角要大一些,摩擦力小,切削力也相应减小,但是后角过大也会造成刀具强度减弱,对加工不利[2]。

再次,选择合理的切削用量。如果进给量和切削深度同时增加,则切削力也增加,切削变形也增加,对加工极为不利;若减小切削深度而只增加进给量,虽然切削力有所下降,但是工件的表面粗糙度又会加大。精车时用尽量高的切削速度,但不易过高,粗加工时切削深度和进给量可以取的稍微大些,合理选用切削用量三要素,就能减小切削力,从而减小变形。

6.2 减少夹紧力对变形的影响

1)径向夹紧时,夹紧力不应集中在工件的某一径向截面上,而应使其分布在较大的面积上,以减少工件单位面积上所承受的夹紧力。比如采用开缝C型套(如图2)[2],事先加工一弹性较好的开缝C型套,然后将薄壁套镶入开缝C型中进行夹紧,改变三爪卡盘的三点接触为整圆抱紧,因加工开缝的C型套难度和成本也较大,这在批量生产上应用比较多些,单件小批量应用较少。

图2 开缝的C型套

2)夹紧力的位置宜选在零件刚性较强的位置。比如在单件生产时,可在备料时工件长度上加长一段,加长一段的壁厚可适当放厚些,并且在加长一段可预先在内外圆工件长度处预加工释放应力的槽,已使在加工时增加其工件的刚度,但这种方式消耗的料较大,在生产中小规格以及单件以及小批量上经常有应用。

3)采取轴向夹紧工件的方法,减小其径向变形。这种方式适合在工件端面上有螺孔分布的零件或者是工件宽度不宽,厚度稍后一点工件,在立车上进行端面压紧的方式进行,因工件轴向刚度大,所以不易产生夹紧变形。

4)采用心轴工装装夹方式,当车削薄壁套的外圆时,采用心轴定位和轴向夹紧时可以有效防止薄壁套变形,这种方式在日常生产制造中应用也较多。

5)增加工艺加强筋,有些薄壁工件通过在其装夹部位加装几根工艺加强筋,增加其刚性,待工件加工完毕后,再去掉工艺加强筋。

6.3 充分浇注切削液

在切削时充分使用切削液,不仅可以减小切削力,降低切削温度,减少工件热变形。同时刀具的耐用度也得到提高,工件的表面粗糙度值也有所降低,用高速钢刀具粗加工时,以水溶液冷却,主要降低切削温度;精加工时,选用润滑性能良好的极压切削油或浓度较高的极压乳化液,主要改善已加工表面的质量和提高刀具使用寿命;用硬质合金刀具加工时,可以不用切削液,必要时也可采用低浓度的乳化液或水溶液,但必须是连续充分浇注。

6.4 采用先进的加工方法

若需加工的零件尺寸精度以及形位精度要求不是很高的情况下可利用数控线切割机床、激光切割或者高速水切割机床等加工,可以解决很多传统加工难以解决的问题。

7 实例分析

7.1 实例一:大直径高精度渗氮处理的薄壁钢套

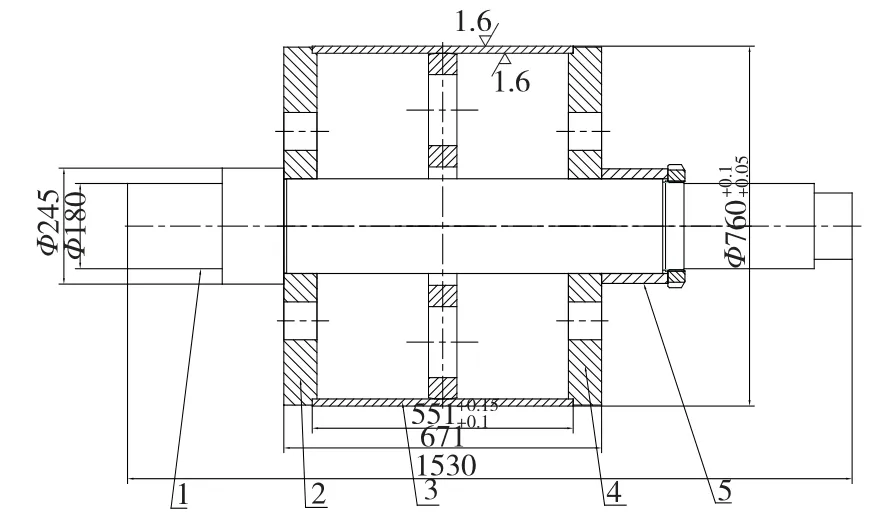

本例是为特钢13MN径向锻造机主缸柱塞修复时制作的薄壁钢套零件(如图3)。

图3 薄壁钢套

1)该薄壁钢套备料38CrMoAl锻件,锻件经粗车后作超声波探伤、Ⅱ级检验。

2)由于该钢套直径达660mm,其钢套壁厚仅15mm,锻后粗加工后经过正火、調质处理,为了减少各道机加工应力和最终氮化后的变形量,在加工过程中穿插几道稳定化热处理,并且最后一次稳定化后精加工余量<1mm。

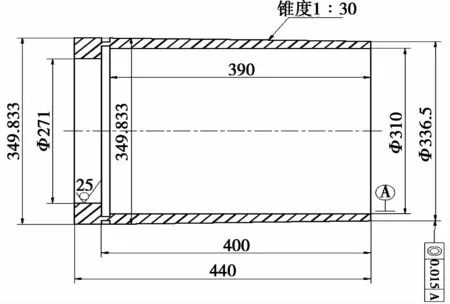

3)精车内外圆时,必须一刀落,保证同轴度要求,另外由于工件较大,粗糙度 图4 薄壁钢套外圆磨削示意图 4)受使用工况条件要求,主缸柱塞外圆最终表面硬度要求HV1000,硬层深度达到0.5~0.6mm,变形量小于0.20mm。因此制造的钢套外圆进行气体渗氮处理,加热温度采用550℃,氮化时间72h[3]。 5)工艺流程路线:锻造、正火、粗车、UT、调质、半精车、稳定化、精车、稳定化、半精磨、渗氮(稳定化处理穿插在粗车、半精加工和精加工之间,每次稳定化前加工余量逐次减小)。 本例是为钢管厂连轧机制造的薄壁锥衬套零件(如图5),该零件壁厚最薄处仅有7mm,直径达343mm,该零件的长度达390mm,从图上看该零件的尺寸精度和形位精度和形状精度要求都很高。 图5 薄壁锥衬套 1)该薄壁锥衬套的材质为20#钢,由于该零件制作数量较少,根据零件成品尺寸规格情况,其市场上正好有可用于加工此规格的无缝钢管规格,因此备料时直接采购无缝钢管进行备料,并且由于零件的制作数量较少,制造专用工装费时费力,因此在下料时,工件长度直接放长50mm,用于工艺夹头用。 2)工艺流程如下:备料-粗车(内孔/外锥圆单边各留3mm余量,长度方向放装夹头的余量,外圆锥度走数控车锥度,并在放长一段内孔以及外圆出预先车出应力释放槽如图6)-稳定化-半精车-精磨(锥度走程序进行控制)-车(切断放长工艺夹头)-检验。 图6 锥衬套粗加工图 3)为保证内外圆同心度要求,在车加工以及内外圆磨削工序中,采用工序集中的方法,在一次装夹中,同时加工内外圆和端面,减少工件的安装误差,保证相互位置精度。 4)由于粗加工的进给量较大,为消除机加应力防止工件后续变形,因此在粗车后安排一次稳定化消应力热处理,零件在300℃进炉,并保温1h,再进行保持升温速度小于100℃/h,在580℃保温4h,并进行炉冷至300℃出炉进行冷却[3]。 5)在零件车削时,鉴于工件材质为20#钢,选用高速钢刀具,前角取15°,其半精车及精车是其进刀量取0.2mm/刀,在粗车时其工件转速控制在400r/min左右,精车时其工件转速控制600r/min左右。经过制造完成后进行相关尺寸及精度测量完全符合图纸要求。 本例是为炼铁厂煤搅拌机制造的薄壁衬套零件,该零件外圆尺寸304,壁厚只有7.2mm,工件长度210,材料要求45#,数量2件,从图纸上看工件的尺寸精度和形位精度要求比较高,而且外圆表面进行强化处理(如图7)。 图7 外圆表面强化处理的薄壁衬套 1)鉴于该薄壁衬套零件材料为45#,由于制作的数量较少,根据零件成品尺寸规格情况,其市场可购买加工此规格的无缝钢管,因此备料时直接采购无缝钢管进行备料,鉴于工件后续要进行喷涂强化处理和外圆磨削,且在喷涂强化处理时,工件要有假轴安装进行旋转进行,因此,该零件制作时制作了假轴工装(如图8)。 2)工艺流程如下:备料-粗车-配做假轴工装-稳定化处理-半精车-喷涂-磨-钳工-检验。 图8 衬套加工工装示意图 3)由于工件要求内外圆同心度要求高,当粗加工完成,内孔精加工结束后,安装芯轴工装,件的内外圆每道工序的余量均很少,在内孔加工到成品尺寸后,其此时外圆余量小于1mm,再装配假轴工装,将内孔的基准引申到假轴外圆出,鉴于内外圆的同心度要求小于0.02,因此配车假轴时,与内孔的配合间隙要小于0.01mm,经过制造完成后进行相关尺寸及精度测量完全符合图纸要求。 通过近年来的生产实践,上述制造方法以及措施在生产实践上取得良好的效果,大大降低了此类零件的废品率,提高了生产效率,本文可作为同行业制造薄壁钢套类产品提供经验和借鉴。

7.2 实例二:20#钢薄壁锥衬套

7.3 实例三:外圆表面进行喷涂强化的薄壁衬套

8 结论