600MW亚临界机组增容提效至660MW的改造方案分析

2020-12-09王定王清吴晓干

文_王定 王清 吴晓干

1.上海电气集团股份有限公司(上海电气电站服务公司) 2.北京京能电力股份有限公司

随着我国电力改革的形势发展,火力发电企业面临经济效益、资源约束、环境保护等多方面挑战。我国颁布的《煤电节能减排升级与改造行动计划(2014-2020年)》中明确要求600 MW及以上机组到2020年需实现平均供电煤耗低于300g/kWh。据统计,我国现有在运600 MW级亚临界机组超过199台,对应装机容量超1.23亿kW,约占全国火电机组总装机容量的11%。而亚临界机组的平均供电煤耗多在 320~350g/kWh,与世界先进水平存在较大差距,急需采取节能提效改造,降低机组供电煤耗,提升发电效率和机组可靠性。

本文以某电厂600MW空冷发电机组为例,从锅炉、汽轮机、辅机、发电机等方面介绍了增容提效改造的实施方案,将机组额定出力由600MW增容10%至660MW,并对改造前后的性能效果进行比对,为同类型机组改造提供参考。

1 锅炉改造

该机组锅炉为亚临界、控制循环、一次中间再热、直流燃烧器四角布置、固态排渣炉。炉膛由Φ51×6膜式水冷壁组成,炉膛宽19558mm,深16940.5mm,炉顶标高73000mm。

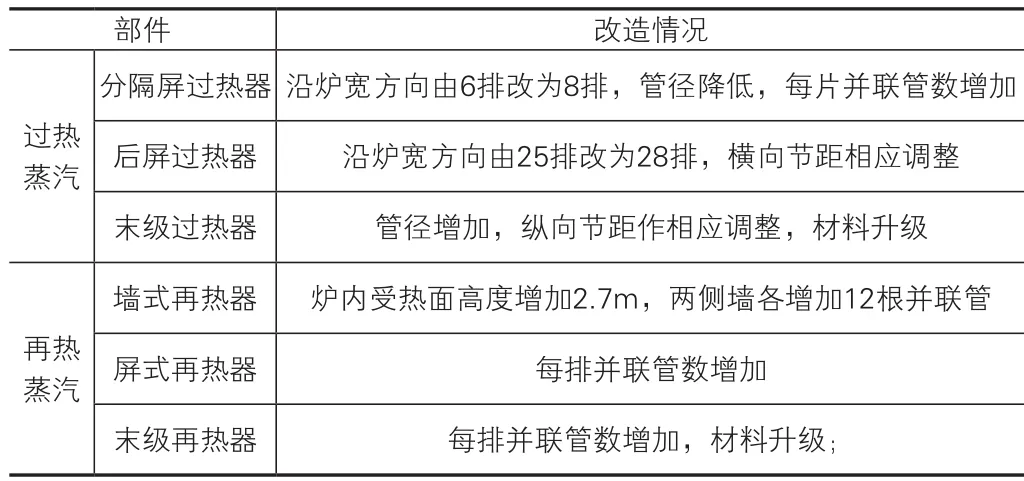

锅炉改造总体原则为保持汽包本体不变,将锅炉蒸发量从2059t/h提升至2150t/h,锅炉出口过热蒸汽压力提高至17.72MPa,主蒸汽、再热蒸汽温度由541℃分别提升至571℃、569℃。根据锅炉汽水参数、各部分受热面的吸热量核算情况,对锅炉受热面的结构改造调整如表1所示,改造后锅炉炉膛容积热负荷达94.9 kW/m3,断面热负荷为5.08MW/m2,符合大容量煤粉燃烧锅炉炉膛选型导则DL/T831-2002。此外,对锅炉增加分级省煤器以实现宽负荷脱硝,汽包内部装置优化并增加汽水分离器,确保蒸发量增加后对汽水分离的效果。

表1 锅炉受热面改造情况

2 汽轮机改造

该机组汽轮机型号NJK600-16.67/538/538,是亚临界、单轴、三缸四排汽、一次中间再热、反动式、直接空冷凝汽式汽轮机,额定功率为600MW。

汽机侧主蒸汽压力、主蒸汽及再热蒸汽温度从16.67MPa.a/538℃/538℃提升为16.97MPa.a/566℃/566℃主机设计背压11kPa、夏季背压20kPa,总体目标增容至660MW。

汽轮机采用先进的通流技术优化设计高中压各级,以提高通流效率。高中压通流部分动、静叶片均为整体围带弯扭马刀叶型,且均采用单片铣制、全切削加工,具有强度好、动应力低抗高温蠕变性能好等特点。对喷嘴组、调节级优化型线,高中压动、静叶片优化设计,增加级数,采用T形叶根,转子随动叶改造,持环随静叶改造,隔板及径向汽封采用镶片式汽封,端部汽封和平衡活塞汽封等采用新型汽封。

高中压内缸采用整体内缸结构,即将原高压内缸、高压持环、蒸汽室、中压内缸及中压1号持环进行整合,形成新的整体内缸,内外缸的轴向定位维持原有结构设计与外缸配合,中分面猫爪用以垂直方向的定位,顶部与底部的键槽实现横向定位。低压内缸采用斜置式抽汽腔室,大幅改善低压内缸中分面密封性能。主汽门和再热门及其支架,相对应的主蒸汽导管和再热蒸汽导管同步匹配温度参数提升更换材料。汽轮机改造后高压缸1+9级,中压8级,低压2×2×8级,末叶片采用740mm长叶片。

3 辅机系统改造

辅机系统主要针对空冷系统进行增容。此外,对原1号、2号高压加热器进行强度校核,1号高加蒸汽进口开孔补强,2号高加壳侧水压试验,原3号高压加热器进行更换,增设蒸冷器。

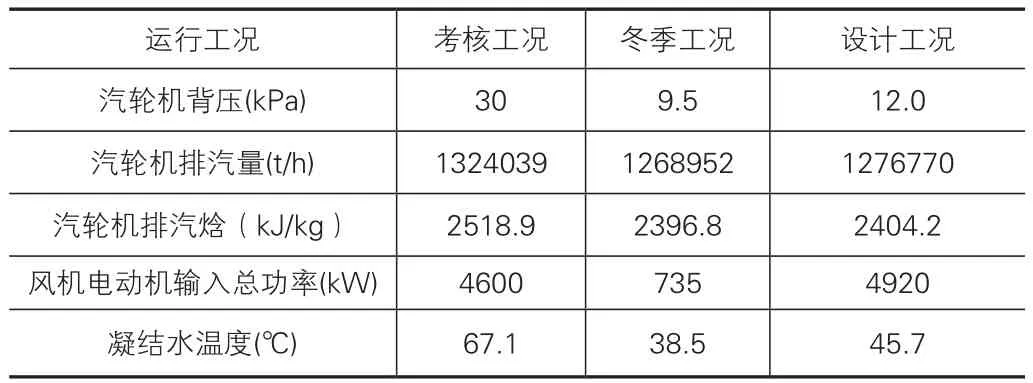

该机组空冷系统原采用机械通风直接空冷(ACC),采用单排管空冷散热器,按8×8单元设置,顺流凝汽器风机运行台数48台,逆流凝汽器风机运行台数16台,原性能参数见表2。

表2 空冷系统改造前性能参数

匹配汽轮机排汽量及背压变化,空冷系统增容改为8×9布置,每列增加一个单元,共增加16个冷却单元,配置的空冷风机型式与原设计基本一致,整体布置美观整洁。第9个冷却单元由冷却翅片管束和一个直径9.144m的轴流风机组成。空冷凝汽器管束分为顺流管束和逆流管束,管束以60°角组成的等腰三角“A”型结构构成。

4 发电机改造方案分析

该机组发电机型号QFSN-600-2,水氢氢冷却方式,励磁系统为静态励磁,密封油采用双流环密封,发电机定子采用双Y型接线方式。

匹配从600MW至660MW的增容量,发电机改造后定子电压不变,定子电流增加10%,定子损耗增加20%,通过更换定子线棒,提高其截面积带走部分定子铜耗,另外通过增加冷却水量(增容定子水系统中水冷却器,定子线圈内冷水换热功率由2750kW额定换热功率增加至3450kW),使定子线棒的温升保持在国标GB/T 7064规定的范围内;转子励磁电流约增大10%,为使转子温升保持在国标GB/T7064规定的范围内,通过提高氢压(由0.4MPa调整为0.5MPa)及氢气冷却器容量(由4020kW增容至4600kW)带走转子表面附加损耗、转子铜耗。

5 增容提效后机组性能

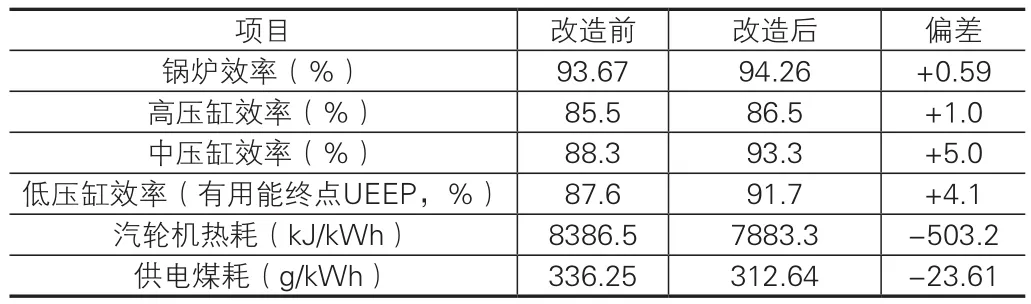

各系统组合改造后,该机组各主、辅机主要性能指标均达到或优于设计要求。THA工况下锅炉660MW负荷脱硝入口NOX浓度240~250mg/Nm3(保证值260mg/Nm3),CO浓度200 ppm(保证值100ppm),空冷岛空冷凝汽器高温试验的汽轮机排汽口处背压24.17 kPa(保证值<25kPa),低温试验的汽轮机排汽口处背压9.43 kPa(保证值<11kPa)。锅炉效率、汽轮机高中低压缸效率均有所提高,如表3所示。改造后机组供电煤耗达到312.64g/kWh,供电煤耗指标先进。按照年利用小时5000计算,该机组改造年节约标煤量高达12.96万t。

表3 该机组改造前后的性能参数对比

6 结论及建议

对某电厂600MW亚临界机组增容至660MW的提效升级改造方案进行详细介绍,集成亚临界600MW机组主汽、再热汽温提升后的汽轮机高效通流改造、发电机增容改造、锅炉增容改造、辅机增容校核和改造、空冷岛增容等,协同实现机组参数由16.67 MPa/538℃/538℃提升为16.97 MPa/566℃/566℃,改造后性能考核试验指标均优于保证值,改造后机组实际供电煤耗为313.1g/kWh,达到同类型机组领先水平。亚临界机组增容提效技术可广泛推广应用至我国600MW未进行提温提效综合升级改造的机组,经济效益显著。