轻型组合桥面超薄磨耗层层间黏结性能研究

2020-12-08李嘉,袁鹏,黄聪

李 嘉,袁 鹏,黄 聪

(1.湖南大学 土木工程学院,湖南 长沙 410000;2.风工程与桥梁工程湖南省重点实验室,湖南 长沙 410000)

0 引言

超高性能混凝土(Ultra-High Performance Concrete,简称:UHPC)是当今最先进的水泥基材料。基于UHPC超强的力学性能及优异耐久性,邵旭东等研发出超高性能轻型组合桥面结构体系,即“钢面板-(45~60 mm)UHPC-(6~40 mm)磨耗层”[1-3]。其中UHPC与钢面板形成组合结构,共同分担荷载,大幅提升桥面刚度,同时解决钢桥面疲劳开裂和铺装层易损坏两大难题[4]。对于特大跨径桥梁而言,必须尽可能减轻上部结构自重,轻型组合桥面体系中,UHPC为永久结构层,若采用25~40 mm沥青磨耗层,钢面板以上总厚度超过70 mm,难以满足特大跨径钢桥控制恒载重量的要求。

近年来,国内外学者对树脂沥青铺面、薄层聚合物罩面开展了一系列研究:Yang、 Chen等[5-6]对改性环氧沥青进行性能研究,发现改性环氧沥青具有出色的黏结性、抗裂性、抗冲击性以及对集料的黏附性和水稳定性。黄卫等[7]提出以环氧沥青混合料作为钢桥面铺装材料,进行马歇尔稳定度、高温稳定性能、低温抗弯拉强度和疲劳强度等试验研究,表明环氧沥青混合料性能明显优于其他沥青类材料。近年来我国很多大跨径桥梁开始使用冷拌树脂沥青技术,交通运输部于2017年颁布《钢桥面铺装冷拌树脂沥青》(JT/T 1131—2017)技术规范[8],提出ERS(EBCL防水黏结层+RA05树脂沥青混凝土+SMA-13沥青混凝土)树脂沥青组合体系。Kim等[9]评估环氧树脂类磨耗层强度特性,开展抗压强度、弯曲强度、黏结强度研究。吴迪等[10]对聚合物薄层铺装材料进行层间黏结性能试验研究,得出聚合物铺装层层间拉拔强度、剪切强度随着环境温度的上升而下降,但仍远高于沥青混合料铺装材料。李寻、方星[11-12]等对聚合物树脂铺装材料进行加速加载试验,结果表明聚合物树脂铺装层经受反复的车轮荷载作用后没有出现脱层破坏,且面层集料结合紧密。 Sprinkel等[13-15]论述了聚合物树脂类材料用于桥面铺装的优越性,认为聚合物薄层铺装材料能长期保持良好的抗滑性能、阻止盐分侵蚀,是良好的桥面铺面材料。目前国内外研究主要集中在铺面材料性能、路用性能、施工工艺、与普通混凝土或钢板黏结性能等方面。

本研究拟针对UHPC上覆(7~10) mm超薄磨耗层开展研究。由于钢桥面专用的UHPC组分内不包含粗骨料,成型后表面致密光滑,宏观纹理不足;另一方面,超薄磨耗层与水泥基下承层层间应力较大[16]。因此对于UHPC-超薄磨耗层复合结构,层间黏结性能需要重点关注。拟选取两类铺面材料:树脂沥青罩面(Epoxy Bonding Chips Layer,简称EBCL)和薄层聚合物罩面(Thin Polymer Overlay, 简称TPO),开展层间黏结性能研究,以拉拔强度、剪切强度和剪切模量等指标综合评价超薄磨耗层层间力学性能;模拟不利自然环境,探讨高温、紫外线光照、冻融循环条件下复合铺面结构层间力学性能的劣化规律;基于实桥仿真分析,评价UHPC-EBCL和UHPC-TPO层间黏结性能,分析两类铺面材料用于轻型组合桥面结构的工程适应性。

1 界面黏结性能评价

评价结构层界面黏结性能通常采用强度指标,如拉拔强度和剪切强度等[17-18]。然而强度指标仅代表复合试件达到极限破坏状态时的最大强度,从使用功能分析,如果结构层之间发生较大的剪切变形推移,即可视为界面破坏失效。因此,本研究拟增加剪切模量来反映剪切过程中黏结材料抵抗剪切应变的能力,以便更全面地评价结构层间黏结状态。

1.1 拉拔强度

以拉拔强度表征超薄磨耗层的抗掀起能力:

(1)

式中,σl,max为最不利行车荷载作用下产生的层间最大拉应力;[σl]d为层间拉拔强度设计值;σs为试验实测的层间拉拔强度;Ks为抗拉强度系数。

1.2 剪切强度

在行车荷载作用下,桥面同时承受垂直荷载和水平荷载的作用,因此以斜剪强度评价层间黏结性能符合层间实际受力情况[19]:

(2)

式中,τmax为最不利行车荷载作用下产生的层间最大剪应力;[τ]R为层间剪切强度设计值;τs为试验实测的层间抗剪强度;Kr为抗剪强度系数。

1.3 剪切模量

参照Goodman模型[20],引入剪切模量E衡量结构层层间结合状况。Goodman模型中,若上下铺装层发生相对水平位移Δu,则层间界面的剪应力为:

τ=E·u,

(3)

式中,E为层间剪切模量。

由式(3)可知层间剪切模量E的物理意义:当上下铺装层发生单位相对位移时,界面处的剪应力即为层间剪切模量。以剪切模量E来评价层间黏结状态:显然当E值越大,表明层间黏结性能越好,层间越趋于完全连续;若E值越小,表明层间黏结性能越差,层间越趋于滑动。

2 试验设计

2.1 原材料

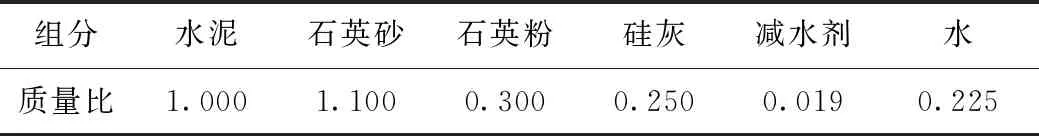

UHPC基体材料配合比见表1,按体积比3.5%掺入两类钢纤维,钢纤维类型及参数见表2。

表1 UHPC基材配合比Tab.1 Composition ratio of UHPC matrix

表2 钢纤维类型及参数Tab.2 Steel fiber types and parameters

磨耗层之一TPO采用聚氨酯改性环氧树脂Mark-165,它由A,B两组分别按质量比3∶1混合组成,固化后技术指标见表3。

表3 TPO改性环氧树脂技术指标Tab.3 Technical indicators of TPO modified epoxy resin

另一种磨耗层EBCL采用树脂沥青,由A,B两组分按质量比1∶1混合配制组成,固化后技术指标见表4。

表4 EBCL树脂沥青技术指标Tab.4 Technical indicators of EBCL resin asphalt

2.2 试件制备

浇筑尺寸为300 mm×300 mm×30 mm UHPC试板,自然环境下养护48 h后,再进行蒸汽养护48 h。养护完成后对UHPC表面抛丸处理,控制构造深度在0.5~0.55 TD/mm之间,抛丸完成的UHPC板清洁干燥后备用。

在干净、干燥的UHPC基板上采用撒布法铺筑磨耗层,厚度约8~10 mm。EBCL铺筑过程如图1所示。

图1 EBCL铺装过程Fig.1 EBCL paving process

EBCL和TPO自然养护固化后,将试板切割为90 mm×90 mm×40 mm的小试件用于斜剪试验,切割成70 mm×70 mm×40 mm的小试件用于拉拔试验。

2.3 试验方案

开展EBCL-UHPC和TPO-UHPC两类复合试件界面黏结性能试验,测试3种不利自然环境循环作用下的剩余强度等,具体试验内容如下:(1)在常温、高温条件下进行EBCL-UHPC和TPO-UHPC层间剪切试验和拉拔试验,探究两类铺面材料与UHPC层间的黏结性能;(2)模拟大跨径桥梁受不利自然环境影响,探究复合试件受到高温、紫外线光照和水损后层间黏结性能的劣化规律。

拉拔试验和斜剪试验分别参考美国标准试验方法ASTM C1583-04[21]和ASTM C882/C882M-13[22]进行。斜剪试验装置采用WAW-E600C型电液伺服万能试验机,控制位移加载方式,设定加载速率为10 mm/min,自动记录受剪过程不同位移对应的荷载及破坏时的峰值荷载。附着力拉拔试验采用TJ-10型碳纤维黏结强度检测仪,匀速缓慢转动拉拔仪把手,记录试件破坏时的峰值荷载。测试装置如图2所示。

图2 试验装置Fig.2 Test devices

2.4 不利自然环境模拟

我国的大跨度钢桥主要建修在南方,鉴于其夏季高温、紫外线强,冬季冰冻等特点,本研究模拟高温、光照和水损害3种恶劣的环境条件,探讨不利自然因素对两类复合构件层间黏结性能的影响。

(1)高温环境模拟(环境1)

参考试验规程[23],将试件放置在85 ℃的烘箱中,在强制通风条件下持续加热24 h,自然冷却16 h,该过程为一次循环。试验规程中要求沥青混合料的高温老化时间为5 d,大约相当于沥青混合料路面使用5~7 a的自然老化,考虑到树脂沥青铺面和聚合物混合料薄层的设计使用寿命为15~20 a左右,因此设计15次高温老化循环。

(2)光照环境模拟(环境2)

光照老化主要原因是太阳光中的紫外光部分,即波长为300~400 nm的光可以引起聚合物的降解[24]。参考文献[25],将试件放入紫外线老化试验箱中16 h,自然冷却8 h,该过程为一次循环。共进行15次循环。

(3)水损害环境模拟(环境3)

参考试验规程[26],用冻融循环试验来检测两类铺面材料抵抗水损害的能力。具体方法为:将试件真空饱水后放入环境箱,冷冻温度为(-20±1) ℃,放置16 h,然后再放入(60±0.5) ℃的恒温水槽中保温8 h,该过程为一次循环,共进行15次循环。

3 试验结果与分析

3.1 拉拔强度

测试常温和高温条件下EBCL-UHPC、TPO-UHPC复合试件拉拔强度。试件拉拔破坏形态见图3,试验数据如表5所示。

图3 拉拔破坏形态Fig.3 Failure patterns in pull-off test

图3显示,两种复合试件拉拔破坏都发生在UHPC与磨耗层的交界面,说明层间是薄弱部位,应重点关注。

表5 拉拔试验结果Tab.5 Result of pull-off test

分析表5可知:

(1)常温(25 ℃)状态下,EBCL-UHPC层间拉拔强度为4.39 MPa,TPO-UHPC层间拉拔强度为4.21 MPa,二者层间黏结性能接近。

(2)高温(60 ℃)状态下,EBCL和TPO拉拔强度分别为1.18 MPa,2.06 MPa,前者低于后者42.7%。

(3)层间拉拔强度受环境温度影响较大,与常温相比,60 ℃环境下,EBCL和TPO拉拔强度分别下降73.1%和51.1%,TPO表现出更好的高温稳定性。

3.2 剪切强度

在常温和高温条件下,分别对两类复合试件进行剪切试验,试件剪切破坏形态如图4所示,剪切荷载-位移曲线,见图5。

图4 剪切破坏形态Fig.4 Failure patterns in shear test

图5 剪切荷载-位移曲线Fig.5 Curves of load-displacement in shear test

观察图5可知,两类铺面在常温、高温环境下的剪切荷载-位移曲线规律大致相同,呈现较为明显的4个阶段:初始阶段Ⅰ、弹性阶段Ⅱ、破坏阶段Ⅲ、下降阶段Ⅳ。加载初期,由于试件与剪切模具之间未完全密合等原因,引起系统误差,导致初始位移值增长较快;弹性阶段,剪切荷载-位移曲线基本为线性增长关系,常温下剪切模量远大于高温剪切模量;随着荷载的继续增加,界面推移逐渐明显,进入破坏阶段,这一阶段层间发生塑性变形,荷载较位移增长缓慢,直至达到极限荷载;试件破坏后,承载能力急速下降,位移值迅速加大,直至复合试件上下层分离(见图4)。另外,从图5可看出EBCL的高温稳定性能要低于TPO,这是因为EBCL所用的胶结剂成分中含有沥青,沥青是温敏性材料,其高温性能要低于聚合物树脂,因此高温环境对EBCL的影响较大。

表6 剪切试验结果Tab.6 Result of shear test

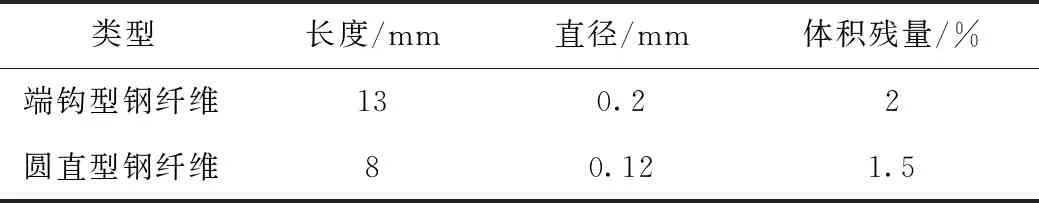

由图5、表6可知:

(1)常温(25 ℃)条件下,EBCL-UHPC复合试件层间剪切强度为10.68 MPa,略高于TPO-UHPC的10.33 MPa,二者都具有很强的抗剪能力。

(2)高温(60 ℃)时,EBCL-UHPC和TPO-UHPC复合试件抗剪强度较常温分别下降80.15%和68.1%,环境温度对两类铺面层间抗剪性能影响显著。

(3)复合试件EBCL-UHPC和TPO-UHPC在高温条件下抗剪强度分别为2.12 MPa和3.43 MPa,二者均具有良好的高温抗剪性能。

3.3 剪切模量

典型的剪切荷载-位移曲线如图6所示。

图6 剪切模量示意图Fig.6 Schematic diagram of shear modulus

由于初始阶段受系统误差影响,位移离散性较大,造成初始的剪切模量E0计算精度较低。参照文献[27],层间剪切模量Ed定义为最大剪切强度20%和80%对应点之间连线的斜率(见图6):

(1)

式中,τmax为最大剪切强度;S1,S2分别为最大剪切强度20%和80%所对应的剪切位移值。

表7 剪切模量计算结果Tab.7 Calculation result of shear modulus

图7 复合试件抗剪性能对比Fig.7 Comparison of shear performance of composite specimens

由表7、图7可知:相比于常温,高温条件下EBCL层间剪切模量由2 886 N/cm3下降到1 200 N/cm3,下降幅度为58.42%,TPO层间剪切模量由2 604 N/cm3下降到1 381 N/cm3,下降幅度为46.97%,前者大于后者。高温条件下,无论是剪切强度还是剪切模量相比于常温均有大幅度的下降,表明温度对两种复合试件层间抗剪性能有显著影响。剪切模量的下降幅度要小于抗剪强度的下降幅度,表明高温环境下,复合试件剪切过程中抵抗剪切应变能力的下降并不由剪切强度的下降幅度所体现。

3.4 耐老化性能

将两种复合试件在环境1、环境2、环境3下分别进行1,3,6,9,12,15次循环交替,25 ℃条件下分别进行层间剪切试验,试验结果见图8。

图8 剪切性能与循环次数的关系Fig.8 Relationships between shear performance and loading cycles

分析图8可知:

(1)3种环境下,剪切强度与剪切模量随着老化循环次数的增加,劣化规律表现一致,但剪切模量劣化的幅度要小于剪切强度。

(2)在环境1、环境2条件下,经过14次循环后,两种复合试件层间剪切强度和剪切模量均达到原值的80%以上;环境3经过3次循环后,除TPO剪切强度残留比为77%外,其他参数残留比均在80%以上,且随着循环次数的增加,强度趋于稳定。

(3)不同环境条件对复合试件层间剪切性能有不同的影响,不利环境影响程度顺序为:冻融(环境3)>紫外线(环境2)>高温(环境1)。

试验结果表明:经过多次循环老化后,两种复合试件层间残留强度比均保持较高水平,表现出良好的耐老化性能。

4 某长江公路大桥UHPC-超薄磨耗层层间应力分析

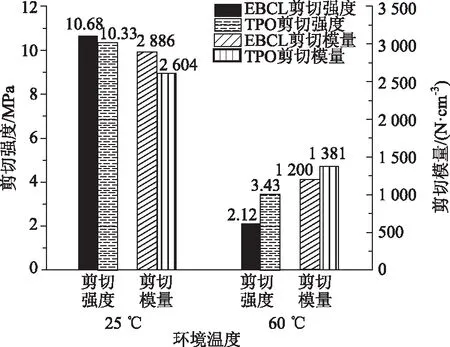

某长江公路大桥为特大跨径钢箱梁悬索桥。采用一级公路设计标准,设计速度为80 km/h。主桥跨径为(246.255+960+246.255)m,采用正交异性钢桥面,钢箱梁顶板宽为22 m,厚12 mm,加劲U肋厚6 mm。拟采用轻型组合桥面铺装方案试设计:12 mm钢桥面-50 mmHUPC-10 mm超薄磨耗层,如图9所示。

图9 某长江公路大桥轻型组合桥面Fig.9 Lightweight composite deck of a Yangtze River highway bridge

4.1 有限元模型

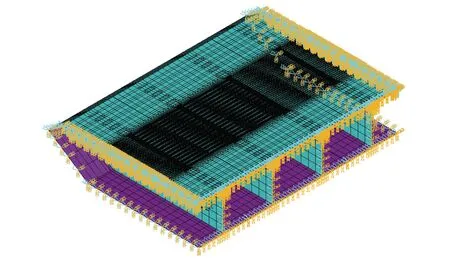

利用SOLIDWORKS软件建立钢箱梁的局部梁段分析模型,该模型纵向取中跨跨中1个标准梁段(含4道横隔板),为降低计算规模,横桥向采取半幅箱梁结构。钢主梁中,钢顶板采用实体单元SOLID45、其他部分均采用SHELL63壳单元;铺装层中的UHPC层和磨耗层均采用SOLID45实体单元;UHPC层与钢箱梁顶面的连接栓钉采用弹簧单元COMBIN14,抗剪刚度为120 kN/mm;UHPC层与磨耗层层间按完全耦合连接。材料参数如表8所示。

表8 材料参数Tab.8 Material parameters

运用HYPERMESH有限元网格划分前处理功能对几何模型进行分网,对关注区域进行网格细分。设置模型的边界条件:纵桥向为固结,横桥向采用横向对称约束,有限元模型见图10。最后将有限元模型导入ANSYS通用软件加载计算。

图10 有限元模型Fig.10 Finite element model

加载方式参照《公路桥涵设计通用规范》(JTG D60—2015)[28]规定的车辆荷载,考虑钢桥面上轮载的局部效应。竖向荷载考虑1.3的冲击系数,水平荷载模拟车辆紧急制动,水平力系数取0.5。车辆荷载布置图见图11。

图11 车辆荷载布置图(单位:mm)Fig.11 Layout of vehicle loads (unit:mm)

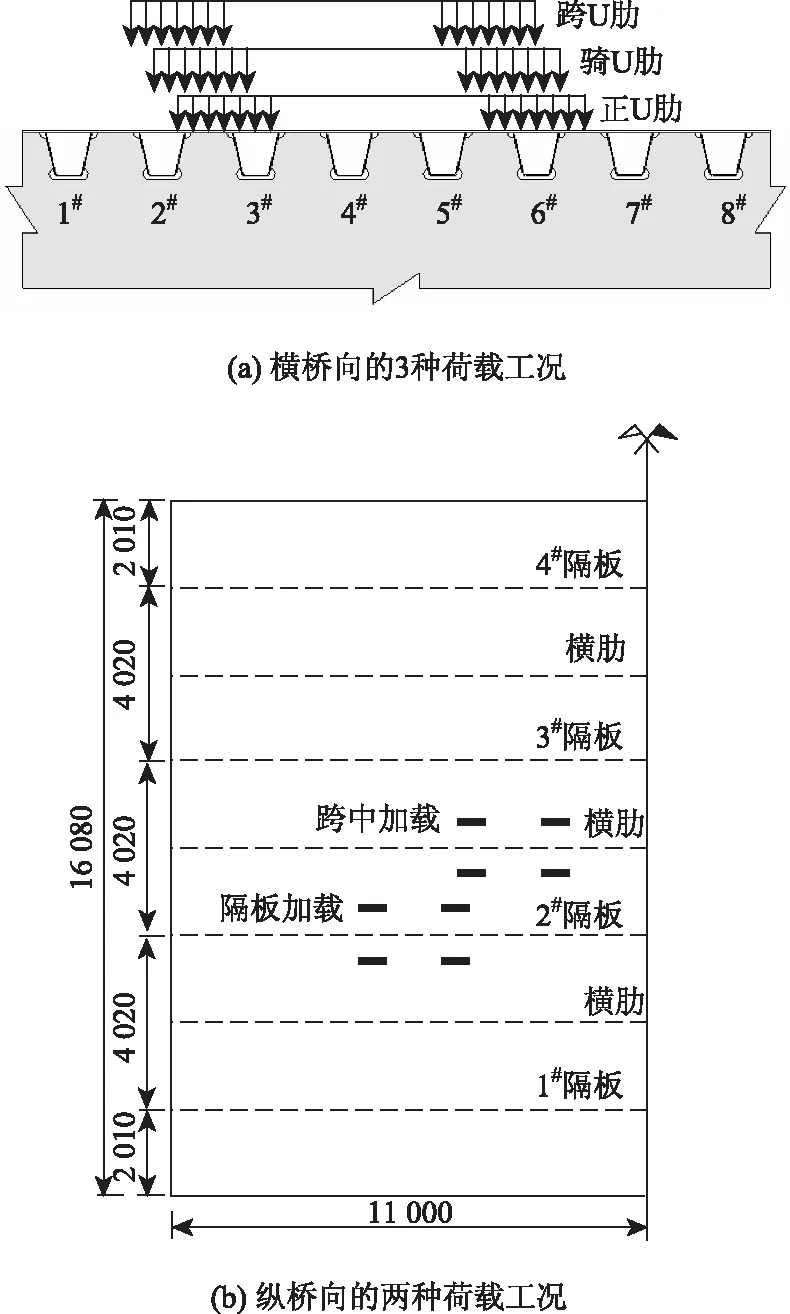

加载位置:在横桥向,布置正U肋、骑U肋和跨U肋3种加载方式,如图12(a)所示;在纵桥向,则布置跨中加载和隔板加载两种方式,如图12(b)所示。探究这6种荷载组合加载下层间的应力状态。

图12 轮载位置(单位:mm)Fig.12 Positions of wheel loads (unit:mm)

4.2 有限元计算结果

提取6种加载荷位下层间应力计算结果,见表9。

4.3 UHPC-超薄磨耗层层间力学性能评价

复合试件层间剪切强度τs(表5)、拉拔强度σs(表6)试验值与有限元仿真计算得到的层间界面最大剪应力τm、最大法向拉应力σm(表9)之比,分别用拉拔强度系数Ks与剪切强度系数Kr表征,见表10。

表10 复合铺装界面强度系数Tab.10 Strength coefficients of composite pavement interface

表10表明,在最不利荷载组合作用下,铺装结构EBCL-UHPC和TPO-UHPC均能满足常温、高温条件下层间受力要求,且有充足的安全储备。

5 结论

(1)TPO和EBCL作为超薄磨耗层,具有良好的层间黏结性能及耐老化性能,厚度仅为7~10mm,是作为轻型组合桥面铺装磨耗层的理想材料。

(2)在常温条件下,复合试件EBCL-UHPC和TPO-UHPC二者层间黏结强度相当;高温条件下,EBCL-UHPC层间拉拔强度下降73.1%,剪切强度下降80.15%,UHPC-TPO层间拉拔强度下降51.1%,抗剪强度下降68.1%。试验结果表明环境温度对层间黏结性能有显著影响,TPO表现出更加优异的高温稳定性能。

(3)模拟高温、紫外线和水损害不利自然环境下的老化试验,两种磨耗层材料层间剪切性能皆有一定下降,但都保持较高的剩余强度;不同环境下两种材料的劣化程度有所差异,环境因素影响排序为:水损害(环境3)>紫外线光照(环境2)>高温(环境1)。

(4)参照Goodman模型,提出以剪切模量Ed表征复合铺装结构层间界面处的黏结状态。在3种环境老化循环次数下,剪切模量与剪切强度的劣化规律基本一致,但剪切模量的劣化程度要低于剪切强度。

(5)实桥有限元分析表明:考虑最不利荷载作用,在常温、高温条件下,EBCL-UHPC层间抗拉拔系数分别为8.94,4.56,抗剪强度系数分别为16.58,3.30;TPO-UHPC层间抗拉拔系数分别为8.69,7.56,抗剪强度系数分别为16.29,5.49。仿真结果表明:两种铺面材料都能满足层间受力要求,且有足够的安全储备。