城市复杂环境下大面积厂房控制爆破拆除

2020-12-08张晓龙薛宪彬杨昌瀚刘学庆邹金刚

张晓龙,薛宪彬,杨昌瀚,刘学庆,邹金刚

(1.青岛第一市政工程有限公司,山东 青岛266000;2.麻城凯龙科技化工有限公司,湖北 麻城438300)

1 工程概况

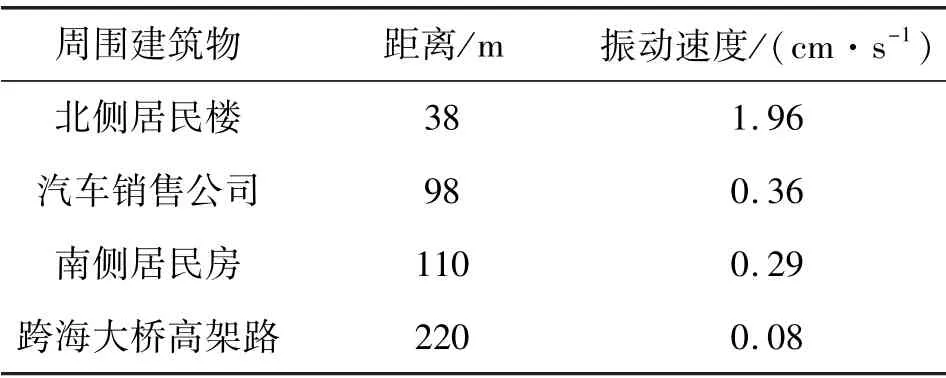

待拆厂房位于青岛市海尔工业园园区内,由南、北两栋厂房组成,建筑面积为77 862 m2,是青岛市近年来爆破拆除单体面积最大的厂房。 待拆厂房周围环境复杂,北侧距居民楼38 m;东北侧距汽车销售公司98 m;东侧距电力线路22 m,距地下污水管线25 m,距海尔路28 m;南侧距高压线路60 m,距居民房110 m;西侧距跨海大桥高架路220 m。待拆厂房周围环境如图1 所示。

图1 待拆厂房周围环境

待拆厂房为钢筋混凝土框架结构,高度27 m。北栋厂房东西长160 m,南北宽156 m,由车间和办公区组成,车间为双层结构,办公区为5 层。 南栋厂房由车间和办公区组成:西侧为车间,双层结构,东西长130 m,宽30 m;东侧为办公区,4 层,南北长58 m,宽15 m。 厂房内立柱密集,共有立柱513 根,截面尺寸为600 mm×900 mm、400 mm×800 mm 和400 mm×500 mm。

2 爆破设计

2.1 难点分析

1)待拆厂房周围环境复杂,爆破拆除会产生振动或飞石,若控制不当,可能会对周围建筑管线造成影响。

2)待拆厂房结构复杂,面积跨度大,高度相对小,且立柱密集,破坏难度大,结构倒塌后不易解体。

3)待拆厂房由4 个区域结构连接组成,若倒塌顺序和时间控制不当,倒塌结构可能会相互影响,发生倚靠或碰撞,造成爆而不倒或偏离预定方向,造成严重后果。

2.2 总体设计

为保证周围建筑、道路和管线安全,有利于爆破拆除,根据待拆厂房结构特点和周围环境综合考虑,首先对厂房部分墙体、楼梯、管道等结构进行机械预拆除,将北栋和南栋厂房的车间区与办公区连接处切割分离。 同时充分利用厂房结构,保留北栋厂房东、北外立面和南栋厂房东、南外立面墙体,防止爆破飞散物向居民区和海尔路飞溅。 然后采用“原地倒塌+定向倒塌”相结合的爆破拆除总体方案,一次爆破完成。

北栋厂房长宽尺寸大,高度相对较小,设计由南向北逐跨原地倒塌,其中西、北两侧立面和办公区向中心倒塌。 南栋厂房车间区设计北偏西16°定向倒塌,办公区设计西偏南16°定向倒塌。 同时,为减小爆破振动,保证爆破效果,各排立柱之间采用毫秒微差起爆,各楼体间适当增大延期时间,按照Ⅰ-Ⅱ-Ⅲ-Ⅳ依次倒塌。 倒塌方向和次序如图2所示。

图2 待拆厂房倒塌方向和次序

2.3 爆破参数设计

根据工程类比,立柱破坏高度由式(1)计算确定[1-2]。

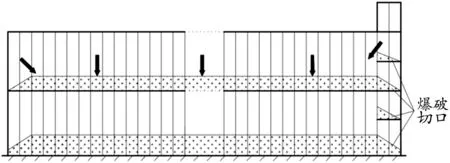

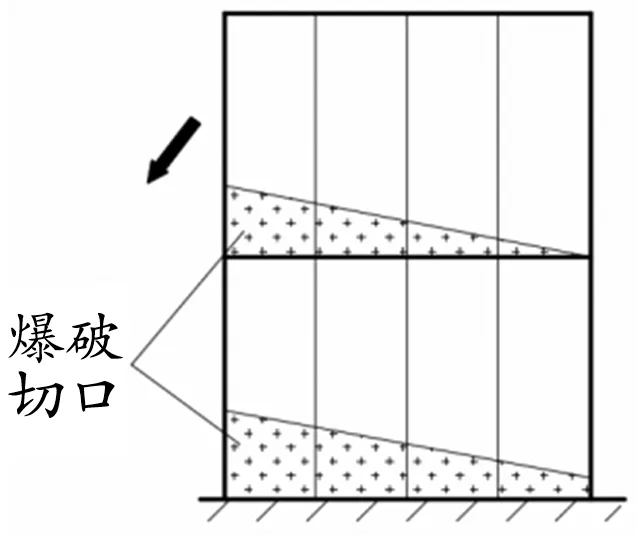

式中:Hp为立柱破坏高度;K为经验系数,取2 ~3;B为立柱最大截面边长;Hmin为立柱最小破坏高度,一般取最小抵抗线的1.5 倍。 经计算,为确保厂房倒塌充分,减小塌落振动,爆破切口布置如图3 ~5所示,切口立柱爆炸高度参数见表1。

图3 北栋厂房爆破切口布置

图4 南栋厂房车间爆破切口布置

图5 南栋厂房办公区爆破切口布置

截面尺寸为600 mm×900 mm 和400 mm×800 mm 的立柱采用沿长边中心线对称布置炮孔,截面尺寸为400 mm×500 mm 的立柱采用垂直短边布孔,沿中心线交叉布置。 根据工程类比和单位体积装药公式(2)计算确定单孔装药量[3-5]。

式中:Q为单孔装药量,kg;q为炸药单耗,kg/m3;v为单孔破坏体积,m3。

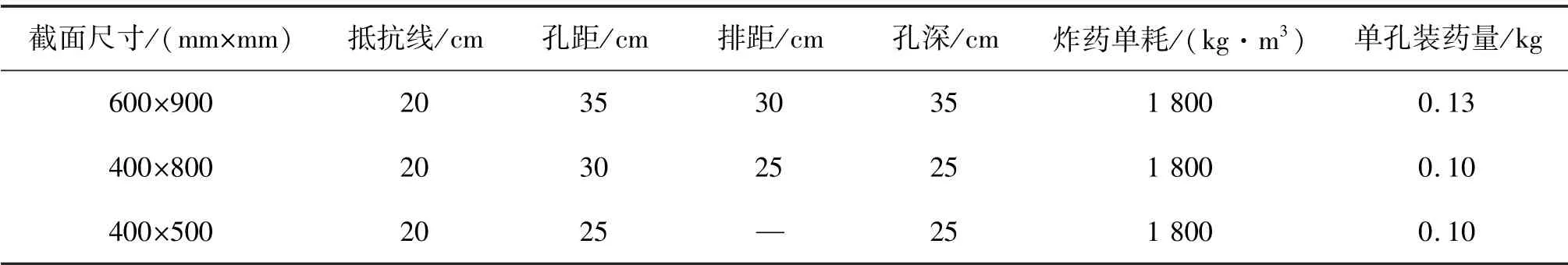

结合计算结果,为确保装药参数合理,在北栋车间区中部位置,间隔选取不同尺寸的立柱进行试爆,最终确定各立柱的装药参数。 具体的爆破参数见表2。

表1 爆破切口立柱爆炸高度

表2 不同尺寸立柱爆破参数

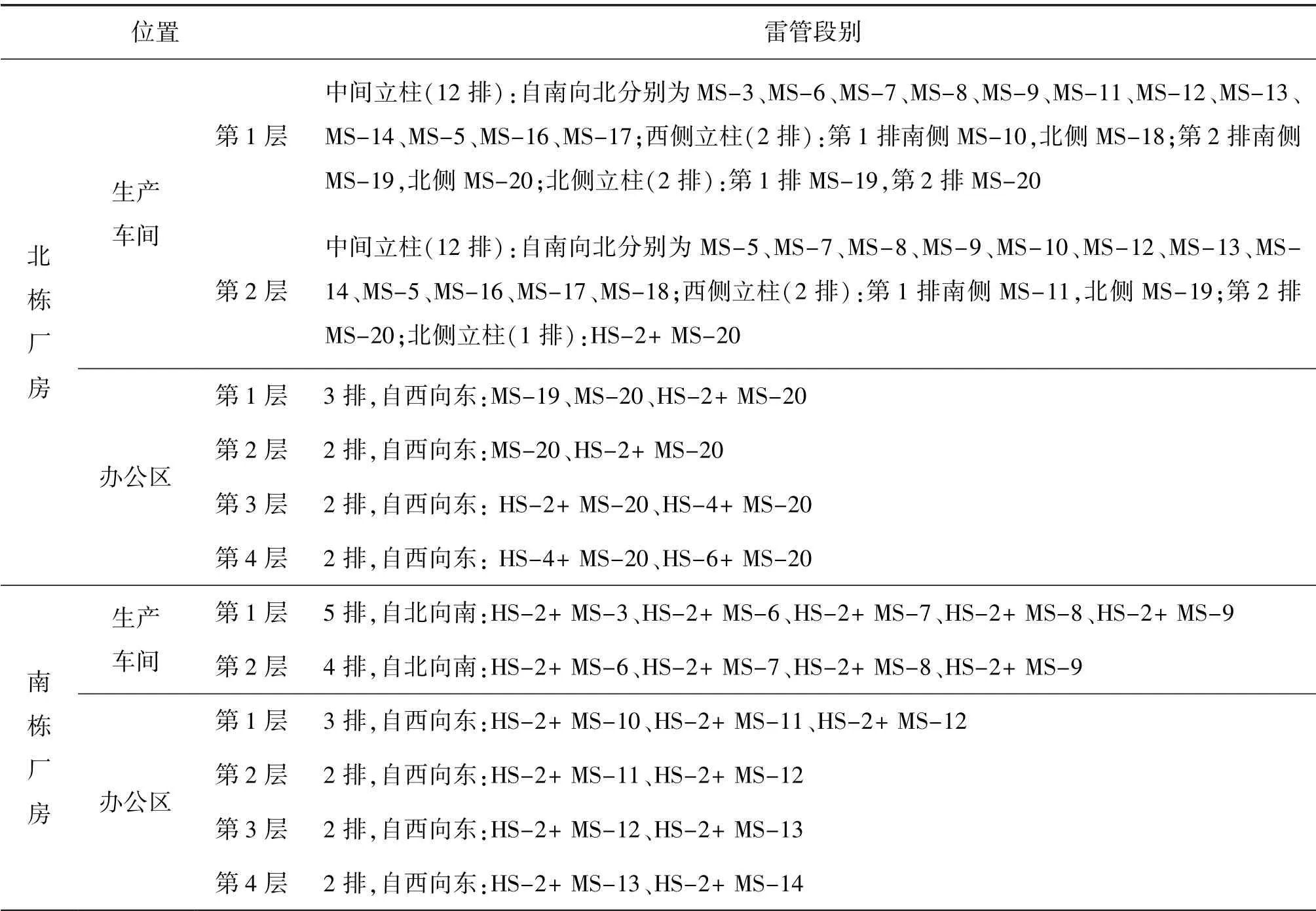

2.4 起爆网路设计

采用多重闭合毫秒导爆管雷管起爆网路。 每个炮孔内装填两发导爆管雷管,每一排的立柱采用四通与导爆管联通,纵向由多条导爆管将各排连接形成双套闭合网路(每个炮孔两个雷管分别形成各自网路),闭合网路中扯出2 ~4 根导爆管引导至地面汇总,簇联在起爆雷管上。 起爆网路如图6 所示。 同一排立柱装填相同段别雷管。 不同排雷管间延期间隔大于等于50 ms,以避免因爆破振动波的叠加增大爆破振动的情况。 楼栋之间使用半秒延期导爆管雷管延期,保证厂房按设计次序依次倒塌。 待拆厂房雷管段别设置见表3。

图6 起爆网路

表3 待拆厂房雷管段别设置

3 爆破安全设计

3.1 爆破振动

根据GB 6722—2014《爆破安全规程》规定的爆破振动速度安全标准,将爆破振动控制在安全允许范围内[6-7]。 根据萨道夫斯基计算公式(3)对保护建筑物进行校核计算。

式中:V为安全允许的质点振动速度,cm/s;Q为单段最大起爆药量,kg;R为爆源至保护建筑的距离,m;K为与介质和爆破条件因素有关的系数,取150;α 为振动衰减系数,取1.8。 设计单段最大起爆药量为40 kg,爆破振动速度计算结果见表4。

表4 爆破振动速度计算结果

采取以下爆破振动控制措施:距保护对象近的结构位置,尽量采用机械预处理破坏,减少装药量;多分段,严格控制单段起爆药量。

经计算校核和现场测试,爆破振动速度在《爆破安全规程》规定的安全允许范围内,未对周围建筑、管线造成影响。

3.2 塌落振动

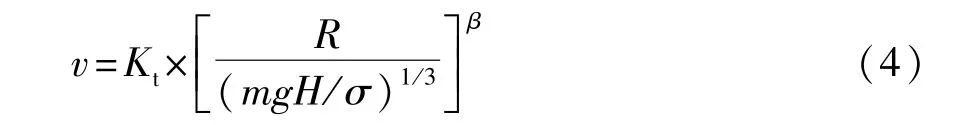

厂房拆除倒塌冲击地面会产生塌落振动,塌落振动速度可按照式(4)进行计算[8]。

式中:v为塌落振动速度,cm/s;m为塌落物体质量,t;g为重力加速度,9.8 m/s2;H为塌落物体重心高差,m;σ为地面介质破坏参数,一般取值范围为5 ~10 MPa,取值8 MPa;R为质点到塌落点的距离,m;Kt、β为衰减系数,Kt=1.1 ~2.1,取值1.5,β=-1.8 ~-1.66,取值-1.7。 通过计算,厂房单体倒塌最大质量为1 200 t,塌落重心高度为12 m,塌落点到建筑物的最小距离为50 m。 计算得到塌落振动速度v=0.49 cm/s<2 cm/s,符合安全规定,能够保证周围建筑设施安全。

为减小塌落振动采取以下措施:对顶部结构如楼梯间、横梁、楼板等进行预切割破坏,减小单体塌落质量;在有大质量结构塌落的位置设置缓冲层,铺设沙袋、沙土,缓冲塌落结构对地面的冲击。

经现场测试,塌落振动速度在安全允许范围内,未对周围建筑、管线造成影响。

3.3 爆破飞散物防护

根据本项目实际情况,采取“覆盖防护,多重保护”的措施防止飞石造成危害,具体措施如下:

1)利用草栅、竹笆片对立柱爆破部位进行双层覆盖,用铁丝扎紧;

2)在爆破切口楼层的门窗部位安装安全网并悬挂竹笆片,防止爆破飞石飞出爆破区域;

3)结合厂房结构,分区按次序爆破拆除,利用厂房外墙阻挡主爆区产生的飞石;

4)在厂房外侧5 m 范围内安装安全围挡,并悬挂4 m 高的安全防护网,防止飞石飞出爆破区域。

通过上述措施,爆破飞散物控制在安全范围内,未对周围建筑设施造成影响。

4 爆破效果及分析

爆破后,厂房按照设计方向和顺序倒塌,倒塌范围符合设计要求,爆堆效果如图7 所示。 爆堆高约6 m,厂房除顶部部分结构未解体外,其他部分解体较为完全。 爆破危害效应控制在安全范围内,爆破效果达到预期。

图7 爆破效果

经分析,造成厂房顶部部分结构未解体的原因主要有以下2 个方面:

1)厂房高度较小,顶部结构塌落高度小,塌落到地面时速度小,未能依靠冲击碰撞解体。

2)下部解体结构缓冲了顶部结构对地面的冲击,降低了顶部结构对地面的冲击力。

5 结语

采用“原地倒塌+定向倒塌”方案,对城市复杂环境下大面积厂房进行了爆破拆除,并采取了多重安全防护措施。 从实际爆破情况来看,爆破振动和飞石等危害效应未对周围建筑和管线造成不良影响,取得了良好效果,可为类似爆破拆除工程提供参考。