某高速船用齿轮箱油泵连接套失效机理研究

2020-12-08王斌刘演龙冯健

王斌,刘演龙,冯健

(1.海军装备部驻广州地区军事代表局,广州 510300;2.重庆齿轮箱有限责任公司,重庆 402263)

某高速船用齿轮箱使用10 多年后,发现左机工作油泵连接套断裂,右机连接套磨损正常,远小于左机的磨损。更换左机的连接套后,造成工作油泵快速损坏,引起齿轮箱的润滑系统频繁报警。左机齿轮箱连接套的拆检,发现机带泵的联轴套端面键断裂及磨损(如图1 所示),带动机带泵的反向轴端面键卡槽磨痕深约1 mm,磨损区域平整光滑,并进一步导致了油泵的损坏。右舷齿轮箱机带泵进行拆检,机带泵正常,机带泵联轴套端面键及反向轴端面键卡槽仅有轻微磨损,属于正常现象,如图 2所示。

图1 左机联轴套端面键及键槽磨损情况Fig.1 Wearability of straight end-face key and keyway of the left connecting sleeve

图2 右机联轴套端面键及键槽磨损情况Fig.2 Wearability of straight end-face key and keyway of the right connecting sleeve

为了确保船用齿轮箱的安全运行,亟需对油泵连接套的失效机理进行研究,为后续提高其可靠性奠定理论基础。张建平、王新刚、彭朝霞等[5-7]对刮板输送机中部槽磨损、耐磨性进行了研究。赵洪、董炳武等[8-13]对限压式变量叶片泵、润滑关节轴承衬垫等机械的摩擦特性、自磨损机理进行了研究。斯松华、范梓良等[14-20]对钢的磨损特性进行了研究。文中从齿轮箱系统出发,对工作油泵连接套结构进行分析,从齿轮箱动态轴轴系扰动运行、连接套磨损、以及端面键间隙等方面对其失效机理进行深入研究,为工作油泵连接套结构的可靠性设计提供理论基础。

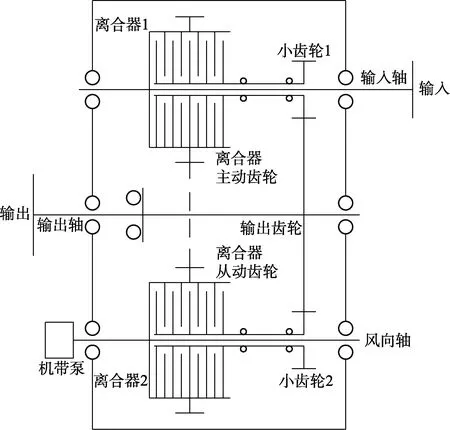

1 齿轮箱结构和原理介绍

1.1 齿轮箱结构

齿轮箱垂直异心布置,输入轴在上,输出轴在下。齿轮箱结构及其传动原理如图3 和图4 所示。由于左右主机的旋转方向一致,均为顺时针,螺旋桨旋向不同,为了形成模块化生产,便于后期的维修,在左右舷齿轮箱设计时,采用相同结构齿轮箱。通过内部离合器的控制来实现左右舷齿轮箱不同的换向要求。

图3 齿轮箱结构Fig.3 Diagram of gearbox structure

图4 传动原理Fig.4 Diagram of transmission theory

齿轮箱左右机功率传递路线不一样,左右机主传动的功率流如下所述。

左机正车时主功率传递路线为:主机→输入轴→离合器1(接排)→小齿轮1→输出齿轮→输出轴→桨。

右机正车时主功率传递路线为:主机→输入轴→离合器1(脱排)→离合器主动齿轮→离合器从动齿轮(与反向轴一体)→离合器2(接排)→小齿轮2→输出齿轮→输出轴→桨。

左右机的机带泵功率传递路线为:主机→输入轴→离合器主齿轮→离合器从动齿轮→反向轴→机带泵。

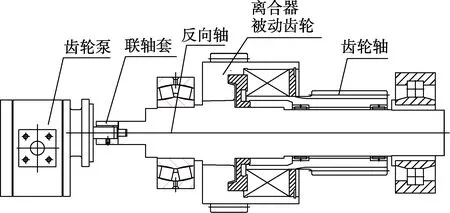

1.2 泵连接设计

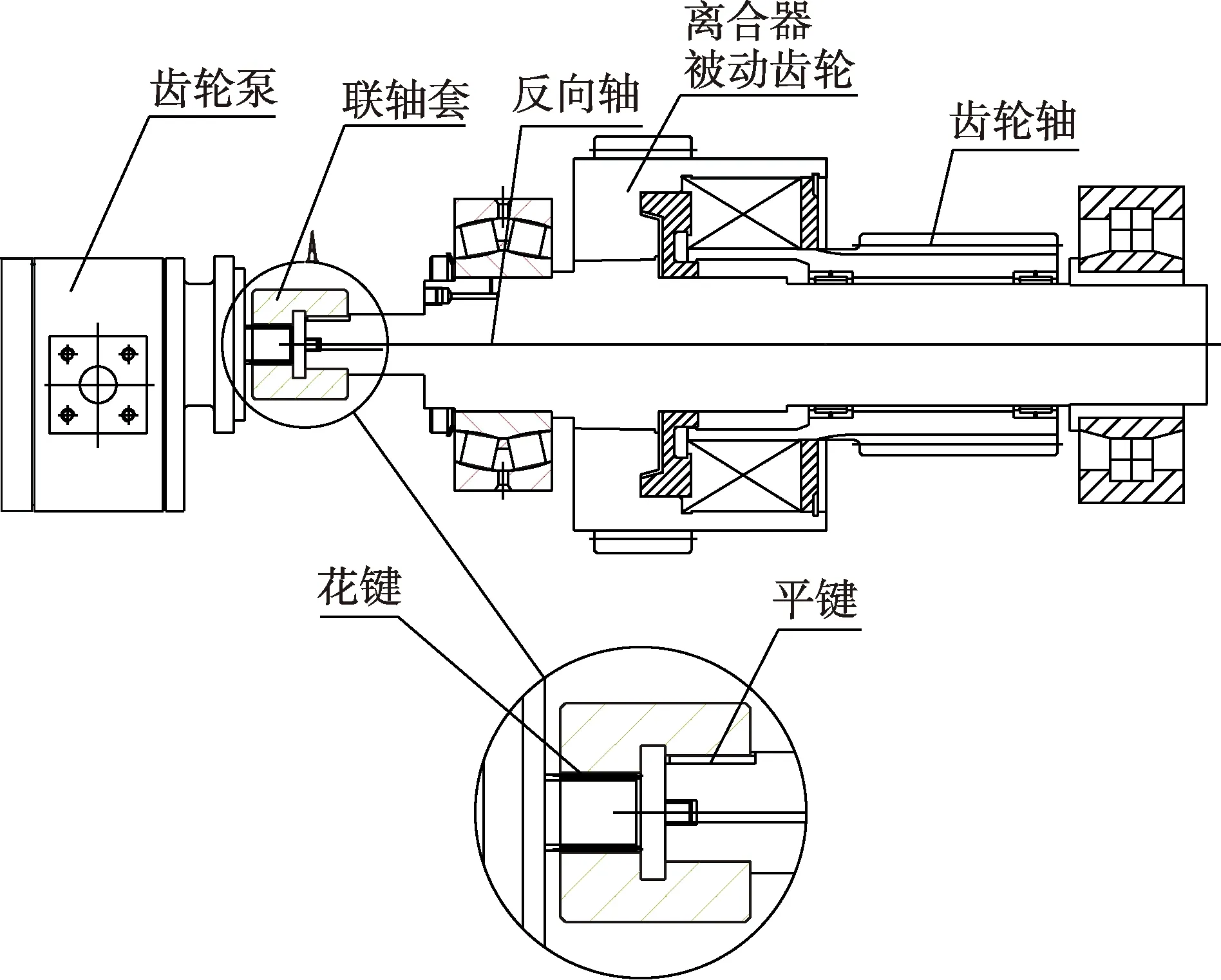

齿轮箱机带泵采用联轴套与反向轴通过端面键连接的形式,如图5 所示。为了防止长期运行过程中端面键快速磨损,联轴套与油泵连接一端采用平键连接,另一端采用端面键连接。在设计时将联轴套调质处理、端面键表面局部氮化处理,提升其耐磨性能。

图5 齿轮箱联轴套连接结构Fig.5 Connecting structure of gearbox connecting sleeve

额定工况时,机带泵转速为1800 r/min,额定功率为8.3 kW,联轴套传递的扭矩为44 N·m。联轴套与反向轴端面键按全接触情况计算结果:配合面最大挤压接触应力为10.5 MPa,远小于材料许用挤压应力100 MPa;联轴套最大应力为55 MPa,远小于联轴套屈服强度要求(≥540 MPa);反向轴连接处最大应力为38 MPa,远小于反向轴材料屈服强度(≥665 MPa)。联轴套安全系数为9.52,反向轴安全系数为17.5。可以看出,连接部位的安全裕度大,满足设计要求。

2 连接套损坏原因分析

2.1 左右机油泵轴系影响分析

虽然是左右舷齿轮箱结构,但使用的功能不同和功率传递路线不一致。从功率传递路线可知,右舷齿轮箱正车工作时,连接机带泵的反向轴受到齿轮啮合力,在高速旋转下运行稳定。

左舷齿轮箱正车工作时,连接机带泵的反向轴没有受到齿轮啮合力。在高速旋转下,扰动相对高。这样引起连接机带泵的端面键与反向轴的卡槽蠕动加剧,磨损增大,从而引起机带泵端面键与反向轴的卡槽间隙在相同运转时间内左舷齿轮箱比右舷齿轮箱大。

2.2 在动态条件下反向轴与机带泵对中分析

工作时,反向轴通过轴套带动机带泵工作,轴套一端通过平键与机带泵输入轴连接,并通过轴套螺钉固紧,轴套另外一端通过端面键与反向轴的卡槽连接,端面键与卡槽通过0.05 mm 间隙配合。通过反向轴系、机带泵安装止口和联轴套的形位公差、端面键配合间隙来保证在动态条件反向轴与机带泵的对中要求,使机带泵平稳运行。长期运行后,联轴套上端面键与反向轴的卡槽配合间隙逐步增大,最大可达到4 mm。这样导致动态高速度运转条件下,反向轴与机带泵严重不对中。

2.3 原因分析

通过上述分析可知,左舷齿轮箱机带泵和联轴套磨损压溃的直接原因是机带泵与反向轴在动态高速运转时,联轴套上的端面键与反向轴卡槽的3 mm 配合间隙引起机带泵与反向轴不对中,导致机带泵中的齿轮与泵体碰撞,同时在冲击力下端面键卡爪局部压溃。联轴套上端面键与反向轴卡槽4 mm 的配合间隙,是由于联轴套在高速运行中微观上蠕动摩擦,在长达1.5 万小时运行后,逐步形成的。

3 失效机理分析

3.1 端面键间隙影响

理论上,反向轴与油泵在同一中心线上运转,但在动态条件下,由轴承间隙、箱体精度的影响,油泵中心与反向轴运转中心不在同一轴心线上,设计时通过端面键间隙进行补偿[1-2]。间隙太小,达不到动态补偿的目的;间隙太大,则会引起油泵与反向轴之间的运转平稳性差。特别在船用齿轮箱中,受到船舶摇摆影响,润滑油波动很大,引起齿轮油泵运转不平稳,造成油泵轴与反向轴在端面键处反复碰撞,间隙越大,碰撞越剧烈。反过来影响油泵工作状态,使油泵加速疲劳。

齿轮箱反向轴的轴承径向间隙为0.26~0.46 mm,根据齿轮箱反向轴的结构特点,在端面键处的最大偏心为0.79 mm。考虑到动态运转以及齿轮泵的特点,通过试验,端面键的间隙为0.05~1.5 mm 左右为最佳。并且端面键径向方向不约束,导致偏心运转的风险机率增大。

当机带泵与反向轴连接的端面键间隙变大时,高速运转条件下,反向轴的扰动增大了机带泵油泵轴的扰动,会造成反向轴与机带泵不对中的程度增大,加大了机带泵的负荷。当间隙大到一定程度后,在泵遇到吸空或其他负荷变化时,会导致机带泵高速旋转的油泵齿轮与铝制泵体瞬间相碰,刮伤泵体。在瞬间相碰撞时,机带泵卡滞,由于高速冲击影响,引起负荷异常增大,导致端面键的卡爪局部压溃,甚至断裂,同时引起机带泵损伤。

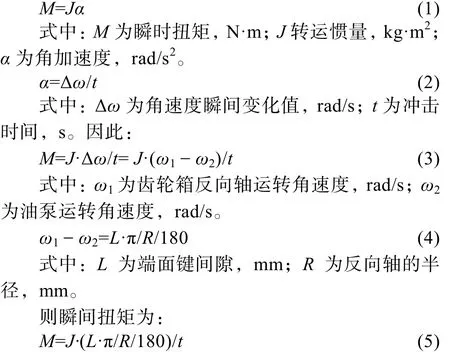

根据《理论力学》,刚体绕定轴的转动方程:

本齿轮箱反向轴ω1的转速为1800 r/min,原则上运转中转速变化很小,但油泵转速ω2在微观上随着船舶摇摆、油路气蚀等原因,发生变化,变化的幅度与间隙密切相关。从式(3)可以看出,油泵运转中端面键发生微观冲击,导致端面键的瞬间扭矩大。长时间运转后,若间隙扩大到齿轮泵的间隙,则会发生瞬间扭矩大于540 MPa,导致端面键断裂。

3.2 端面键蠕动磨损影响

端面键与键槽通过面接触带动油泵工作。机带泵运转时,端面键与键槽微观上蠕动,反复进行摩擦。理论上反向轴每旋一次,则端面键摩擦循环一次。油泵的工作转速为1800 r/min,频率为60 Hz,每小时蠕动运行10.8 万次。摩擦必然会产生微量磨损,同时会产生一定的热量[3-4]。为了降低磨损速度,在设计时将端面键氮化,形成一定的硬度差,减缓磨损速度。通过润滑端面键可以带走热量,进一步延缓磨损程度。

3.3 油泵轴系扰动影响

左舷齿轮箱中,由于反向轴没有参与主传动,无齿轮啮合力存在,在1800 r/min 转速下高速运转,带着8.4 kW 齿轮泵运行,反向轴扰动大。大扰动会导致端面键与键槽的蠕量程度与频次相应增加,磨损进一步加快。通过左右舷齿轮箱的磨损情况对比(图6)可知,经过1.6 万小时运行后,左舷齿轮箱端面键磨损1 mm,反向轴槽磨损深度达3 mm。端面键间隙由0.05 mm 扩大到 4 mm。右舷齿轮箱端面键磨损0.5 mm,反向轴槽磨损深度达1 mm。端面键间隙由0.05 mm 扩大到1.5 mm。

油泵轴系扰动除了与齿轮箱运转时受力有关,还有齿轮箱的运行工况和使用环境有关。齿轮箱有高工况运行时,齿轮箱的振动能量会加大,轴系扰动程度越高,引起连接键的蠕动频率越高,导致磨损速度加快。随着船舶的横摇和纵倾,船用齿轮箱的润滑油在齿轮箱的油底壳中波动,导致机带泵运行不平稳,也会引起油泵轴系扰动,尤其是持续风浪中工作的船用齿轮箱扰动更大,相应蠕动引起的磨损会加剧。

图6 1.6 万小时磨损情况Fig.6 Histogram of wear extent in 16,000 hours

3.4 端面键润滑影响

考虑到油泵轴系的扰动、动态运行时的蠕动不可避免,通常对于高速运行的动态连接键,通过润滑减缓磨损。润滑方式主要有脂润滑、油浴润滑和强制润滑三种,润滑效果逐步减小。由于脂润滑在高速运行后,时间不长,润滑效果不佳,往往是低速间断性运行条件的润滑方式;油浴润滑也是在中速度间断性运行的润滑方式;强制润滑是高速连续运行的润滑方式。

本次齿轮箱设计结构紧凑,油泵的运行转速为1800 r/min,连续运行。首次装配时加脂润滑,后续运行时只能依靠齿轮箱运转的飞溅润滑油进行润滑,实际效果没有达到端面键的磨损需要。蠕动后温度相对高,无法充分带走热量。长期运行后,端面键磨损加剧。

4 预防措施

4.1 优化连接结构

鉴于船用齿轮箱的运行特点以及轴系对油泵连接套的影响,为了进一步提高连接套的可靠性,延长寿命,将其结构调整为:机带泵采用联轴套与反向轴通过渐开线连接的形式,如图7 所示。即连接套与油泵一端采用渐开线花键连接,连接套与反向轴采用平键小过盈配合连接。

优化后的花键连接结构特点为:将端面键的单面摩擦变为多面磨损,进一步降低蠕动的磨损量。同时可以降低磨损后对中不良的影响,有效防止长期运行过程中端面键磨损间隙增大带来的风险,一定程度上可以降低轴系的扰动对油泵的影响,增加了油泵连接套的维修性。通过实船验证,油泵花键连接方式磨损速度远小于端面键的磨损速度。

4.2 优化润滑方式

鉴于油泵高速运行,飞溅润滑无法满足端面键润滑需求,将飞溅润滑优化为强制润滑,从反向轴增加油路,将压力为0.2 MPa 的润滑油用来润滑渐开线花键。

图7 联轴套与反向轴的渐开线连接型式Fig.7 Involute connecting type of connecting sleeve and inversion axis

5 结论

船用齿轮箱的油泵连接形式,在特殊的使用环境下,会造成连接端面键快速磨损甚至断裂。文中针对船用齿轮箱结构特点,研究了端面键间隙和微观蠕动对端面键磨损的影响,对其失效机理进行了分析。

1)某高速船用齿轮箱油泵连接套失效与端面键的间隙有关,间隙过大,将引起油泵轴系对中在动态下发生变化。

2)某高速船用齿轮箱油泵连接套失效与端面键动态运转时蠕动磨损有关,而蠕动磨损速度与端面键硬度、润滑方式直接相关。

3)某高速船用齿轮箱油泵连接套失效与齿轮箱的轴系扰动有关,可通过优化为渐开线花键连接方式减少轴系扰动。

4)在后续需要对油泵连接方式在船用齿轮箱蠕动条件下可靠性指标进行深入分析,对其寿命进行试验验证,为后续装备可靠性的提高奠定基础,为全寿命周期装备保障提供理论基础。