Al 涂层修复对DD5 合金性能的影响

2020-12-08蔡妍李建平汤智慧牟仁德

蔡妍,李建平,汤智慧,牟仁德

(中国航发北京航空材料研究院 航空材料先进腐蚀与防护航空科技重点实验室,北京 100095)

涡轮叶片(转子叶片和静止叶片)是航空发动机、地面燃机的关键热端部件,为满足先进发动机对高推重比/高功重比、长寿命的需求,目前世界上先进的发动机涡轮叶片材料,主要为高温抗蠕变、抗氧化抗热腐蚀性能优异的单晶高温合金[1-2]。DD5 合金为我国自行研制的二代单晶高温合金,作为单晶合金消除了晶界,腐蚀气氛无法沿着晶界进入合金内部,从而延长了使用寿命,加上其本身具有不含稀贵元素、密度小成本低的特点,DD5 合金广泛应用于航空发动机和地面燃机的涡轮叶片(转子叶片和静止叶片)[3-5]。随着现代燃气轮机发动机涡轮技术的不断发展,要求涡轮部件材料能够在更高的温度下工作,且兼具抗高温氧化和抗热腐蚀性能,为了使DD5 合金用于涡轮叶片具有更好的综合性能,采用高性能防护涂层是合金在恶劣环境下工作安全可靠的保证[6-13]。Al 涂层具有很好的抗高温氧化、抗热腐蚀性能,作为航空发动机和地面燃机的涡轮叶片的高温防护涂层,起着非常重要的作用。某航改燃地面燃机叶片采用DD5 合金,叶片内外表面采用Al 涂层,该叶片在热腐蚀工作环境下可稳定运行数万甚至上十万小时,装备于某动力装置上,根据设备维护要求,800 h 目检,4000 和8000 h 内窥镜检查,25 000 h 拆卸大修检查,50000 h必须更换叶片,叶片上的涂层亟需返修。因此,DD5单晶合金上Al 涂层的修复技术在实际应用中,显得至关重要[14-20]。

本项目采用化学气相沉积工艺(CVD)在DD5 高温合金上沉积Al 涂层,采用化学法退除Al 涂层后采用CVD 再沉积Al 涂层,研究Al 涂层的修复对Al涂层防护性能和基体合金DD5 的力学性能影响,以满足涡轮叶片的实际使用需要。

1 试验

1.1 试样制备

采用单晶镍基高温合金DD5 作为基体材料,试样尺寸为:30 mm×10 mm×1.5 mm。合金基体采用直径小于0.154 mm 的刚玉砂进行液体吹砂,用0.3%~0.5%水基清洗剂溶液进行超声波清洗20 min,用自来水漂洗,去离子水洗,无水乙醇脱水后吹干,称量。采用ALUVAP CVA 190BL-Single 型化学气相沉积(CVD)涂层设备在DD5 合金试样上沉积30~70 μm 的Al 涂层,沉积工艺为1045 ℃下反应8 h,真空室压力为0.01~0.03 MPa。涂层试样经过1050 ℃真空扩散2 h,涂层厚度为50 μm 左右。

1.2 涂层退除

配置退除溶液,采用DW-2 型多功能电动搅拌器搅拌均匀,待溶液中固体成分完全溶解后放置24 h待用。用直径为0.154 mm 的刚玉砂对DD5 合金试样和带Al 涂层试样分别进行氧化物去除,最大压力为0.2 MPa。去除氧化物后的试样用0.3%~0.5%水基清洗剂溶液进行超声波清洗20 min、自来水漂洗,无水乙醇脱水后吹干,称量。将经过处理后的DD5 合金试样和带Al 涂层试样放入退除溶液中进行涂层退除。退除过程中,退除溶液由开始的透明无色随反应进行逐渐变色,至反应结束,退除溶液完全变成墨绿色甚至黑色时,应该重新配置溶液并进行更换。在退除过程中,合金和带Al 涂层试样以表面出现微显晶为限度(即试样表面显晶即将试样取出,停止退除),防止出现过腐蚀的现象[9]。退除后采用热着色法检验涂层是否退除完全。将退除后的试样在565~595 ℃下加热1 h,出现蓝色代表涂层退除完成,土黄色或者金黄色代表有涂层残留。若涂层有残留视情将试样再次放入退除溶液中继续进行涂层退除直至涂层退除干净为止。具体的方法流程如下[7,9-11]:沉积涂层→化学溶液退除→去除腐蚀产物→称量→金相→溶液分析。

1.3 试验方法

采用FEI-Quanta600 扫描电镜(SEM)分析合金、涂层试样的表面和截面显微组织,同时用 Oxford INCAX-Sight6427 能谱仪(EDS)检测合金和涂层试样的化学成分。

采用DC-B/14 热循环/热震试验炉进行抗热冲击试验,评价经过退除再涂覆后带涂层试样的热态结合力,试验参照HB 5258《钢及高温合金的抗氧化性测定试验方法》,试验条件为:炉内1100 ℃保温5 min,出炉冷却5 min 为1 周期,按规定的周期数称量试样质量变化,试样质量增加值<0 时,终止试验。

采用HB 5150-1996《金属高温拉伸持久试验方法》进行高温持久性能测试,试验条件为1093 ℃/158 MPa,测试试样的持续时间,对比时效后合金和经过退除再涂覆后带涂层试样的高温持久性能。采用HB 5195-1996《金属高温拉伸试验方法》进行高温瞬时拉伸性能测试,试验条件为870 ℃,测试试样的抗拉强度,对比时效后合金和经过退除再涂覆后带涂层试样的高温持久性能。力学性能试验均以同炉次DD5合金试样沉积涂层与未沉积涂层进行同条件测试,确定涂层退除及再涂覆对DD5 合金的高温持久和高温拉伸性能的影响。

2 试验结果和讨论

2.1 涂层的退除溶液

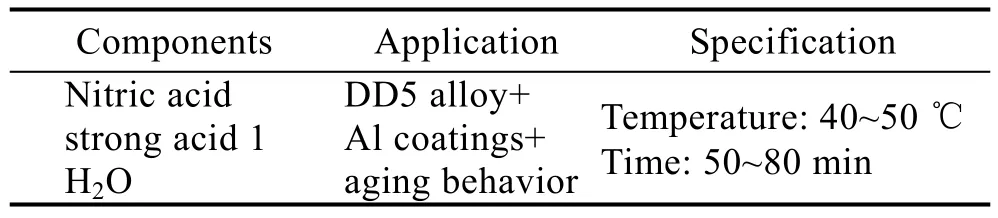

表1 为退除DD5 合金上时效后Al 涂层的化学溶液。溶液组分为强酸和酸性盐。本溶液能够退除Al涂层且不损伤单晶合金基体,从合金和涂层在退除溶液中退除后的显微形貌和成分可验证。

表1 退除DD5 合金上时效后Al 涂层的化学溶液Tab.1 Chemical removal solution of Al coating on DD5 alloy after aging

2.2 合金和涂层在退除溶液中退除后的显微形貌

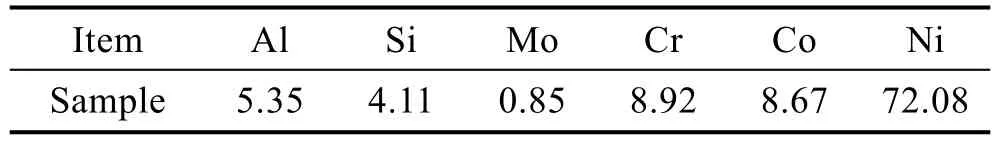

图1 为DD5 合金在退除溶液中退除60 min 后的显微形貌。从图1 可见,DD5 合金界面平整,没有明显缺陷,说明退除溶液对DD5 合金没有明显侵蚀。对界面进行能谱分析,结果见表2。从表2 可见,DD5合金在退除溶液中退除60 min 后,试样的主要元素成分(以质量分数计)为:Al 5.35%, Si 4.11%,Mo 0.85%, Cr 8.92%,Co 8.67%,Ni 72.08%,对照合金手册中DD5 合金的元素,Al、Cr 等涂层防护元素含量与合金原始态接近,合金元素Mo、Ta、W、Re 等没有受到损失,进一步说明退除溶液对DD5 合金本身不腐蚀。

图1 DD5 合金试样在退除溶液中退除60 min后的截面显微形貌Fig.1 Cross-sectional morphology of DD5 alloy after removal for 60 min in removing solution

表2 合金内部能谱分析结果Tab.2 EDS analysis of alloy interior %

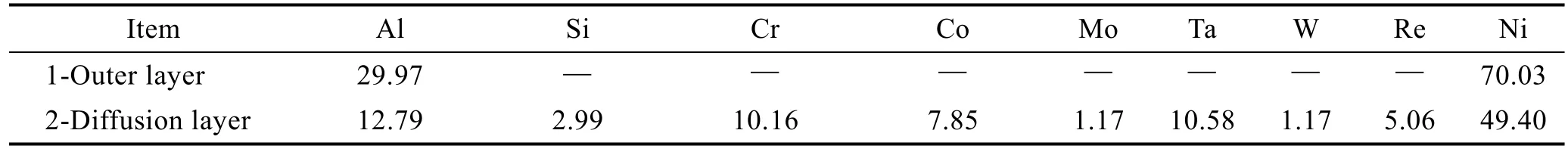

图2a 为采用CVD 方法在DD5 合金上沉积的Al涂层的显微形貌,图2b 为在DD5 合金上采用CVD沉积Al 涂层的试样在退除溶液中退除后的显微形貌。对沉积态Al 涂层进行组织结构见图2a 和成分分析(见表3),分析结果表明,CVD 沉积的Al 涂层分为涂层和扩散区两层, 涂层总厚度为 51.13~51.80 μm;外层铝含量为29.97%,扩散区铝含量为12.79%。对比图2a 可见,图2b 中DD5+Al 涂层试样上的Al 涂层已100%退除,涂层的外层和扩散区均被退除溶液完全退除,剩余的涂层/合金界面光滑平整无明显腐蚀坑、孔洞、黑点等腐蚀缺陷,说明退除溶液能够完全退除Al 涂层并且对DD5 合金没有明显侵蚀。对涂层/合金界面以及合金内部进行能谱分析,结果见表4。从表4 可见,涂层/合金界面的主要元素成分(以质量分数计)为:Al 7.50%, Si 17.48%, Cr 9.78%, Co 8.42%, Ni 56.83%,界面处Al、Cr 含量与合金试样的Al、Cr 含量基本一致;合金内部防护涂层元素Al、Cr 含量分别为5.35%和8.92%,与合金原始态中Al、Cr 含量基本一致,合金元素Mo、Co 等没有受到损失,进一步说明退除溶液能够完全退除Al 涂层并且对DD5 合金没有明显侵蚀。

图2 DD5+Al 涂层试样在退除溶液中退除60 min 前后金相Fig.2 Metallography of DD5+Al coatings before and after removal for 60 min in removing solution: a) DD5+Al coatings before removal; b) DD5+Al coatings after removal for 60 min

2.3 涂层结合强度

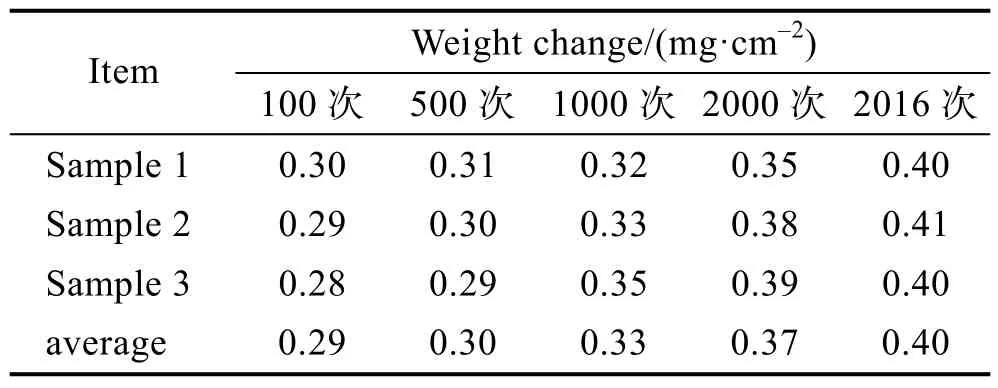

涂层与合金的热态结合强度采用冷热冲击方法进行评价,取3 个试样(DD5+Al 涂层退除/再涂覆后)开展试验。试验在1100 ℃条件下进行,炉内保温5 min,出炉空冷5 min,按规定的周期数(100、500、1000、2000 次)称量试样质量变化,结果见表5。表5 的试验结果表明,涂层试样历经100、500、1000、2000 次冷热冲击后,试样氧化质量增加平均值分别为0.29、0.30、0.33 和0.37 mg/cm2,试样质量变化呈现缓慢上升趋势,涂层表面未见大面积和局部剥落,从外观观察,涂层表面完好并且覆盖一层均匀一致的墨绿色氧化膜;一直到2016 次,试样氧化质量增加平均值为0.40 mg/cm2,仍然处于增重状态,观察试样外观(如图3 所示),涂层没有剥落。综上所述,涂层在1100 ℃测试条件下抗热冲击次数大于2000 次,达到涂层的热态结合强度要求。

表3 退除前Al 涂层试样能谱分析结果Tab.3 EDS analysis of DD5+Al coatings (mass fraction) before removal %

表4 退除后Al 涂层试样内部能谱分析结果Tab.4 EDS analysis of Al coating interior (mass fraction) after removal %

表5 DD5+Al 涂层退除/再涂覆后1100 ℃冷热冲击试验质量变化结果Tab.5 Results of mass change in removed and recoated DD5+Al coatings after thermal shock tests at 1100 ℃

2.4 力学性能

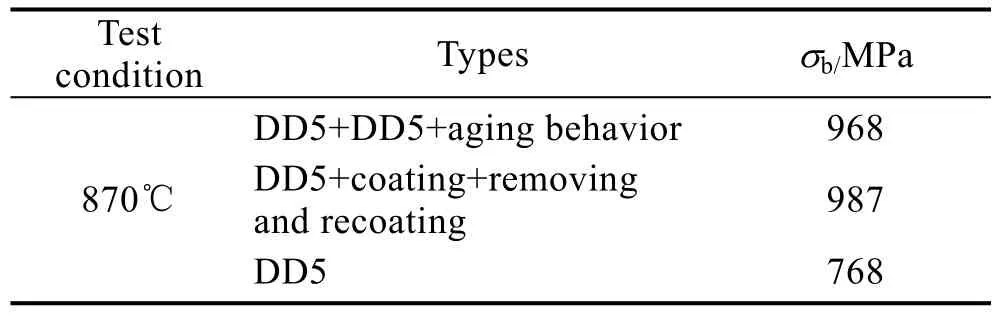

表6 为DD5 合金+时效与DD5 合金沉积厚度为50 μm 的Al 涂层经过退除/再涂覆试样的1093 ℃/158 MPa 高温持久试验结果。表7 为DD5 合金+时效与DD5 合金沉积50 μm Al 涂层经过退除/再涂覆试样的870 ℃高温瞬时拉伸试验结果。

表6 不同状态试样1093 ℃/158 MPa 持久试验结果Tab.6 Result of stress rupture test of different samples at 1093 ℃/158 MPa

表7 不同状态试样870 ℃瞬时拉伸试验结果Tab.7 Result of high temperature tensile test of different samples at 870 ℃

2.4.1 持久性能

由表6 的持久试验结果看,时效后DD5 合金态试样和Al 涂层经退除/再涂覆后的试样的持久寿命分别为22.375 h 和44.73 h,均满足合金态试样的持久寿命要求(≥18 h)。总之,DD5 合金上的Al 涂层退除及再涂覆基本不影响基体合金DD5 的高温持久性能。

2.4.2 瞬时拉伸性能

由表7 的瞬时拉伸试验结果看,时效后DD5 合金态试样和Al 涂层经退除/再涂覆后的试样的抗拉强度σb分别为968 和987 MPa,可见时效后合金态试样比合金态试样抗拉强度提高了26%,Al 涂层经退除/再涂覆后的试样比合金态试样抗拉强度提高了28%。总之,DD5 合金上的Al 涂层退除及再涂覆基本不影响基体合金DD5 的高温拉伸性能。

由表6-7 可知,Al 涂层经化学方法退除后再涂覆,对DD5 合金基体的力学性能(高温持久、高温瞬时拉伸)无明显影响。

3 结论

1)退除溶液对DD5 合金基本不腐蚀。

2)采用退除溶液退除DD5 合金上的Al 涂层,退除溶液100%退除Al 涂层,并且对Al 涂层/DD5 合金界面不造成影响。

3)DD5 合金上的Al 涂层经过退除后再涂覆,在1100 ℃热冲击条件下,经过2016 次热冲击,Al 涂层依然完整,与原始涂层抗热冲击性能相近。

4)DD5 合金上的Al 涂层退除及再涂覆,基本上不影响基体合金DD5 的力学性能(高温持久和高温瞬时拉伸),满足合金使用要求。