飞机电连接器腐蚀外场检查与处理要求研究

2020-12-08王琳郁大照王希彬张涛

王琳,郁大照,王希彬,张涛

(1.海军航空大学 航空基础学院,山东 烟台264001;2.烟台91213 部队,山东 烟台264001)

飞机电连接器是用于实现器件、组件和系统之间电信号和相关控制信号传输的基础性元件,其性能与功能的优劣对飞机能否稳定工作以及飞行安全影响较大,具有应用的广泛性与功能的不可替代性。腐蚀作为飞机服役环境下故障影响的重要因素,即使轻微的腐蚀,也有可能会造成电连接器的间歇性故障或失效。外场若缺乏有效的检查与防护方法,电连接器使用寿命将大大缩短,装备可靠性受到严重影响[1-6]。同时,沿海及海岛环境更为严酷,具有高温、高湿、高盐雾和高强度太阳辐照的“四高” 特点,飞机结构腐蚀速度及故障率可能会成倍增加,对于飞机电连接器的防护提出更高要求。

电连接器作为大量使用的电子设备,且多裸露在外,在雨水、潮气、盐雾的长时间侵蚀下,极易引发的腐蚀现象已成为其主要的失效机理之一[7-12]。电连接器腐蚀失效机制与传统结构材料失效有很大区别,结构材料的失效往往是由于腐蚀造成材料力学强度的丧失,而电连接器则侧重于腐蚀对其电气性能的影响,且极微量的腐蚀便能造成电连接器失效或性能劣化。电连接器受到外界湿热、温度、盐雾等影响易发生腐蚀(尤其是壳体和偶接触部位),因此频繁出现短路、断路现象,是机载电子设备防护的薄弱环节。腐蚀环境因素并非是单独作用,而是同时存在、相互叠加,对连接器产生影响,主要表现为接触电阻增加、绝缘性能降低以及造成连接器金属的电偶腐蚀。

某型飞机电连接器腐蚀状况如图1 所示,由于防护措施不当,壳体和插孔已出现严重腐蚀。目前国内在基体材料腐蚀方面开展了大量研究,取得了阶段性成果,但对于机载元器件的腐蚀失效机理与防护研究,还处于起步阶段,导致飞机电连接器腐蚀外场检查与处理要求等方面缺少技术指导,极大影响了飞行安全。因此,开展飞机电连接器腐蚀外场检查与处理要求研究,对于减轻腐蚀对飞机的危害,提高使用可靠性,降低故障率,避免出现重大故障,保障飞行安全具有重要意义。

图1 某型直升机电连接器腐蚀Fig.1 Corrosion of a helicopter’s electrical connector

1 基本流程

1.1 工作流程

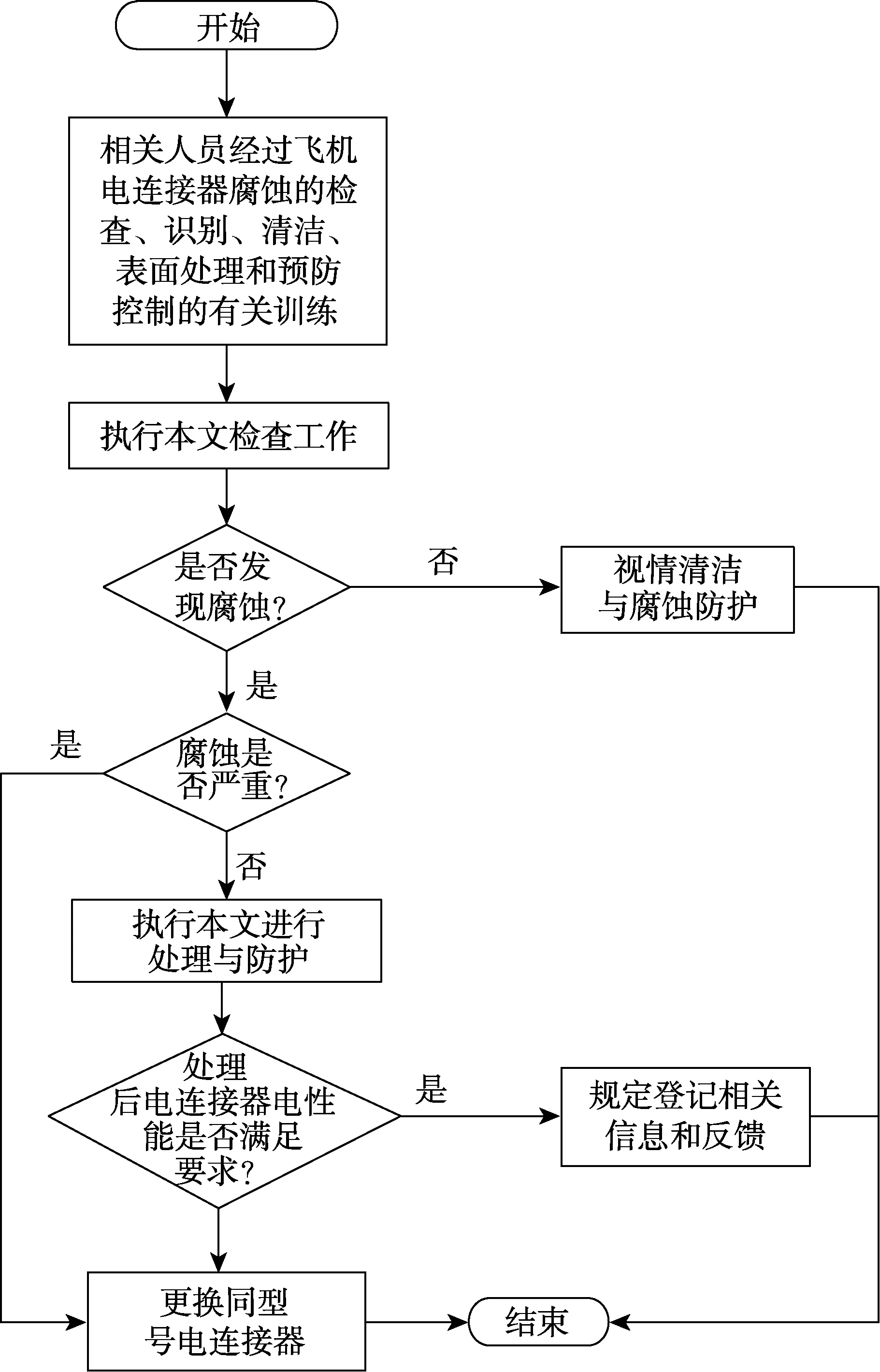

电连接器的腐蚀外场检查与处理工作,主要是通过维护人员进行不定期和定期的腐蚀检查、识别与处理以及腐蚀信息的分析与反馈等相关工作来减缓或避免电连接器腐蚀故障的发生。工作流程如图2所示。

1.2 一般要求

从事电连接器腐蚀的外场防护工作人员必须具有相应的上岗资质,具体要求如下:经过航空电连接器的腐蚀识别、检查处理、腐蚀防护和适当的文件报告等相关培训;掌握电连接器的材料性质、检查技术要求、腐蚀处理和防护方法;掌握所使用清洗剂、缓蚀剂、防护用品及耗材的性能、用途、适用范围及使用方法;能正确使用检查、清洁、修理及防护工具;掌握飞机技术文件中有关腐蚀防护与控制和安全等方面的要求。

电连接器的外场腐蚀检查和处理工作通常用到的工具及耗材应符合洁净、完好、安全、可靠的要求,工具及耗材如下:电连接器拆装配套工具、手电筒、反光镜、放大镜、塑料手动喷壶、电吹风机、量筒或量杯、打磨笔、纱纸、毛刷、棉签、清洁抹布、粘性纱布、白洁布、压敏胶带、清洗剂、缓蚀剂。

1.3 清洗剂和缓蚀剂

清洗剂和缓蚀剂应适用于电连接器的腐蚀处理与防护。机务保障人员根据飞机的使用及环境特点选择合适的清洗剂和缓蚀剂,使用过程中应按说明书要求使用清洗剂和缓蚀剂,不得使用超过有效期的清洗剂和缓蚀剂。使用闪点低于60 ℃的清洗剂和缓蚀剂时,不应使用易产生静电的材料制成的抺布进行擦试,清洗剂和缓蚀剂应远离火源及易产生电弧光处,不同种类的清洗剂和缓蚀剂不得混合使用[13-18]。

1.4 实施时机

应根据环境、使用维护要求以及飞机的实际情况确定实施时机。一般可结合周期性检查、定检、季节转换等维护保障工作开展,对于日常无法检查与处理的部位可结合飞机大修时机进行。

图2 电连接器外场腐蚀检查与处理一般流程Fig.2 Flowchart for out-field corrosion inspection and treatment of electric connector

2 检查与处理具体要求

2.1 检查准备

机务保障人员在进行电连接器腐蚀外场检查前,应确认所检查的电连接器供电断开,飞机可靠接地。检查时重点对飞机敞开暴露区、半封闭区进行检查,同时在检查过程中应注意检查到电连接器的上下侧、左右侧以及后侧可视区域腐蚀情况。对视野盲区使用反光镜和手电筒进行检查。

2.2 检查程序

机务保障人员首先对选定的电连接器用清洁抹布蘸清洁剂擦拭其外表面,去除灰尘或污染物。其次使用手电筒、折光镜、放大镜等工具,对电连接器进行目视检查。若有轻微锈蚀、发黑,但从外表面腐蚀情况无法判定是否可继续使用时,拆开连接器。若外表面已大块腐蚀或腐蚀较深,且出现掉块(粉)的情况,电连接器直接换新。若轻微腐蚀,按照处理要求进行腐蚀处理与防护。最后对检查的电连接器按规定登记相关腐蚀信息。

2.3 腐蚀检查判据

电连接器外场检查过程中腐蚀现象检查的判据如下:电连接器的外壳体应无污垢、锈蚀或电镀层脱落;电连接器内部应无化学侵蚀、腐蚀、锈斑、裂缝、内部结晶和磨损;接触件外观应无积碳、露铜、发黑、锈蚀、镀层脱落等缺陷。插针及插孔孔口处应无金属粉末;电连接器的连接螺纹及定位键/槽应无腐蚀、磨损;橡胶密封垫圈表面没有损坏,无老化现象;绝缘体应无龟裂、明显掉块、气泡等缺陷;检查电缆的防护套是否老化、破损,绝缘层是否良好。

2.4 清洗和处理

待处理的电连接器在进行腐蚀处理与防护前首先要完成电连接器的清洗,清洗前应做如下准备:确认所检查的电连接器供电断开,飞机可靠接地;将电连接器的插头、插座拧松并分解;用塑料/金属堵盖或压敏胶带将开口及待处理区域周围进行遮盖防护,防止水、溶剂或清理物进入电连接器附件或组件内部;配制清洗溶液。将适用的清洗剂按使用说明书进行配制。

2.4.1 外表面的清洗与处理

用黏性纱布、合适的毛刷或棉签蘸清理剂清洗污染区域,直至洗净为止。目视无油渍、污垢后,用干净的白洁布检测无黑色为清洗合格,进行自然风干。

用砂纸或打磨笔清除外表面的腐蚀产物,采用10 倍放大镜检查确认腐蚀彻底清除干净。用干抹布把打磨产生的粉尘擦拭干净,再用干净的抹布蘸取清洗剂擦拭,待外表面完全干燥(可用干抹布擦拭加速干燥)。表面涂清漆防护,注意防止清漆流入搭铁线的搭接间隙,影响电搭接效果。

2.4.2 电连接器内部的清洗与处理

对于电连接器内部的金属粉末,用小刷子和异丙醇对污染区域进行清洗。插针和插孔孔口部位有露铜、发黑、锈蚀、积炭的,应对该处用纱纸进行打磨处理,打磨后使用异丙醇清洗,露出光洁面,重新镀层。若锈蚀严重或打磨后机械强度无法保证,则更换插孔、插针。用清洁抺布擦除多余的异丙醇,进行自然风干。

2.4.3 清洁度要求

电连接器清理后应采用目视检查和绝缘电阻测量方法进行清洁度评估[19-20]。使用10 倍放大镜对清洁后的电连接器进行检查,表面应无明显的残留物存在。对清洁后的电连接器进行绝缘电阻的测量,绝缘电阻不应小于产品技术要求的潮湿条件下的绝缘电阻值。

2.5 清理后防护处理

清理步骤完成后,再检查受污染区域是否有残留物、表面薄膜或水。如果受污染区域仍然不干净,重复进行清理操作。使用电子设备专用缓蚀剂按使用说明对已清洗干净的部位进行防护。喷涂后用电吹风热风吹干或自然风干,使用聚氨酯胶带对壳体、尾部附件和线缆进行密封包扎。

2.6 防腐蚀保存

腐蚀防护中对不能及时清理完成的电连接器,应进行正确的封盖和存放。对仅包含电气插头的电连接器和拆解下的插针、插孔等小型元件,使用塑料袋进行短期贮存。长期贮存时,使用泡沫塑料包装材料和干燥剂,以防潮湿和碰撞。

3 信息的收集和管理

鉴于飞机日益严峻的外场腐蚀损伤现状,应高度重视电连接器外场腐蚀预防与控制方法研究。准确掌握每架飞机的电连接器腐蚀损伤修理情况、飞机电连接器的腐蚀数据,做好飞机电连接器腐蚀环境下寿命评估、腐蚀损伤修理及腐蚀控制。使用单位或有关厂家所开展的电连接器系统检查、维修应依据统一规范的格式对检查和维修过程和结果进行记录。记录过程文档资料应实现电子化,注重文字、图像和影音资料的记录和存档,实现数据交互和存储管理的信息化和可追溯。应加强腐蚀损伤修理信息的收集与管理工作,主要包括:建立每架飞机电连接器的腐蚀损伤修理卡片;建立完善的飞机电连接器腐蚀数据库,定期收集反馈的飞机电连接器腐蚀信息;加强对电连接器腐蚀信息的统计分析工作,为使用修理部门提供维修指导。

4 结语

近年来,随着飞机在海洋环境下的大量使用,在飞机电连接器进厂大修时以及日常维护中发现了大量的腐蚀现象,特别是在沿海地区服役的飞机电连接器腐蚀情况日趋严重,因此应重视腐蚀外场检查与处理要求的研究。电连接器外场使用维护过程中应具体使用特点和环境特点,按分区分类的原则筛选出易发生腐蚀的电连接器,重点加强其日常的外场检查和防护,研究腐蚀机理和防护周期。另外应加强人员的腐蚀防护意识教育与技能培训,增加外场腐蚀防护手段建设,提高海洋气候环境下的腐蚀防护能力。进而减少腐蚀故障,减轻飞机外场腐蚀维护负担,降低外场腐蚀维修成本,对保障飞行安全具有重要意义。