飞机气密球面框典型连接结构疲劳分析

2020-12-08王卫伟王慧梅

王卫伟,王慧梅

(中航西飞民用飞机有限责任公司 工程技术中心,西安 710089)

0 引言

民用飞机机身气密舱的末端框一般设计为球面框,这样设计是为了能较好地将框承受的气密载荷传递给机身壁板。球面框一般布置在机身环向连接位置,整个连接区既要承受球面框增压产生的斜向拉伸载荷,又要承受机身对连接区传递的机身轴向载荷,结构传力较复杂,常规分析方法难以进行准确疲劳评估[1-4]。通过对球面框典型连接结构开展疲劳试验,用于评估现有疲劳分析的合理性,从而保证飞机结构设计达到高可靠性要求,为飞机球面框疲劳分析提供参考。

1 试验规划

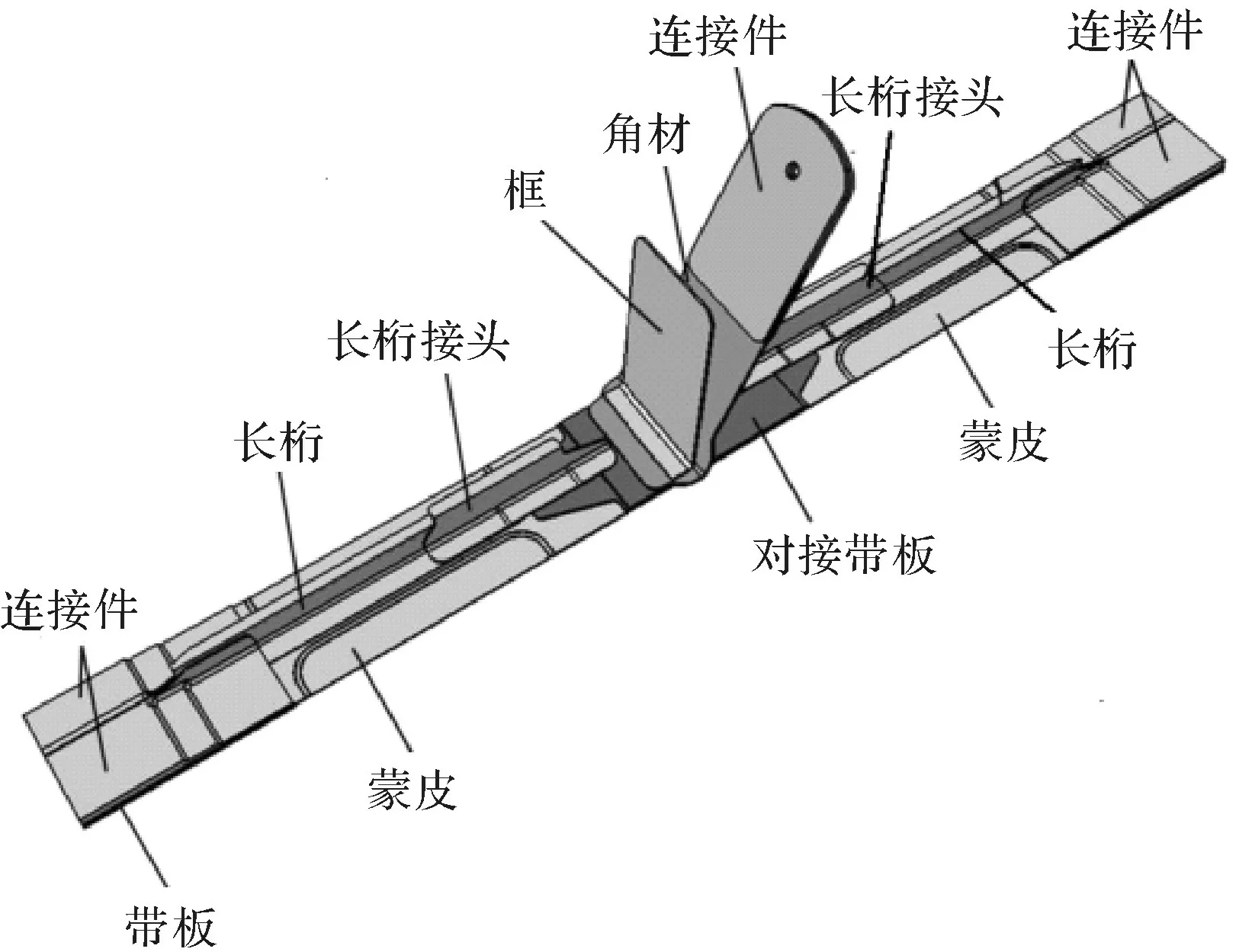

选取球面框与机身蒙皮连接区一个长桁间距的典型结构作为试验件。

试验件分为两组(以下称为试验件构型Ⅰ、试验件构型Ⅱ),两组试验件结构形式完全一致,不同之处为连接区选用紧固件的类型,试验件如图1所示。试验件构型I,框与角材连接区的紧固件为铆钉;试验件构型II,框与角材连接区的紧固件为高锁螺栓,试验件的连接区紧固件如图2所示,两组试验件其它部位的紧固件相同。试验件构型Ⅰ为6件,试验件构型Ⅱ为5件,共计11件。

图1 试验件示意图

图3试验件约束及加载示意图

根据球面框的受载形式,试验件在框和后蒙皮长桁端部进行固定约束;在球面框角材和前蒙皮长桁端部进行两点协调加载,试验件约束及加载如图3所示,其中A加载端施加球面框增压产生的斜向拉伸载荷,B加载端施加机身轴向载荷。根据试验件的约束及加载要求,对约束及加载端进行工装夹具设计,包括后蒙皮长桁端部约束、框端部约束和A、B加载端四部分工装夹具设计,工装夹具材料均采用Q235结构钢。夹具设计应有足够的强度,不能在试验过程中先于试验件破坏。

2 疲劳试验结果

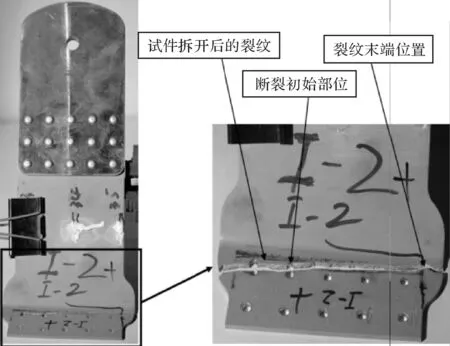

构型I的6件试验件疲劳裂纹均出现在铆钉孔处,裂纹继续扩展,最后整个角材断裂。构型Ⅱ的5件试验件疲劳裂纹均出现在角材弯边区,裂纹沿角材弯边区域继续扩展,最后整个角材断裂。因试验件疲劳裂纹出现位置具有很高的一致性,对试验件构型I选取1个试验件(编号I-2)的典型疲劳断裂照片,试验件构型I-2断裂后正面及细节照片如图4所示;对试验件构型Ⅱ选取1个试验件(编号Ⅱ-4)的典型疲劳断裂照片,试验件构型II-4断裂后正面及细节照片如图5所示。

3 分析模型建立

依据试验件数学模,建立球面框典型连接结构试验件细节有限元模型。蒙皮、长桁、带板、对接带板、框、角片都简化成SHELL单元,紧固件简化成CBUSH单元。连接区的框与角材、角材与蒙皮对接带板之间建立GAP单元,用于模拟结构之间的间隙和接触,试验件细节有限元模型如图6所示。

图4 试验件构型I-2断裂后正面及细节照片

图6 试验件细节有限元模型

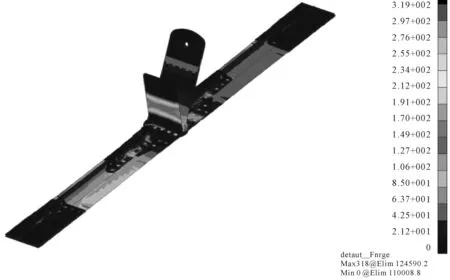

图8试验件构型II细节有限元模型应力分布云图

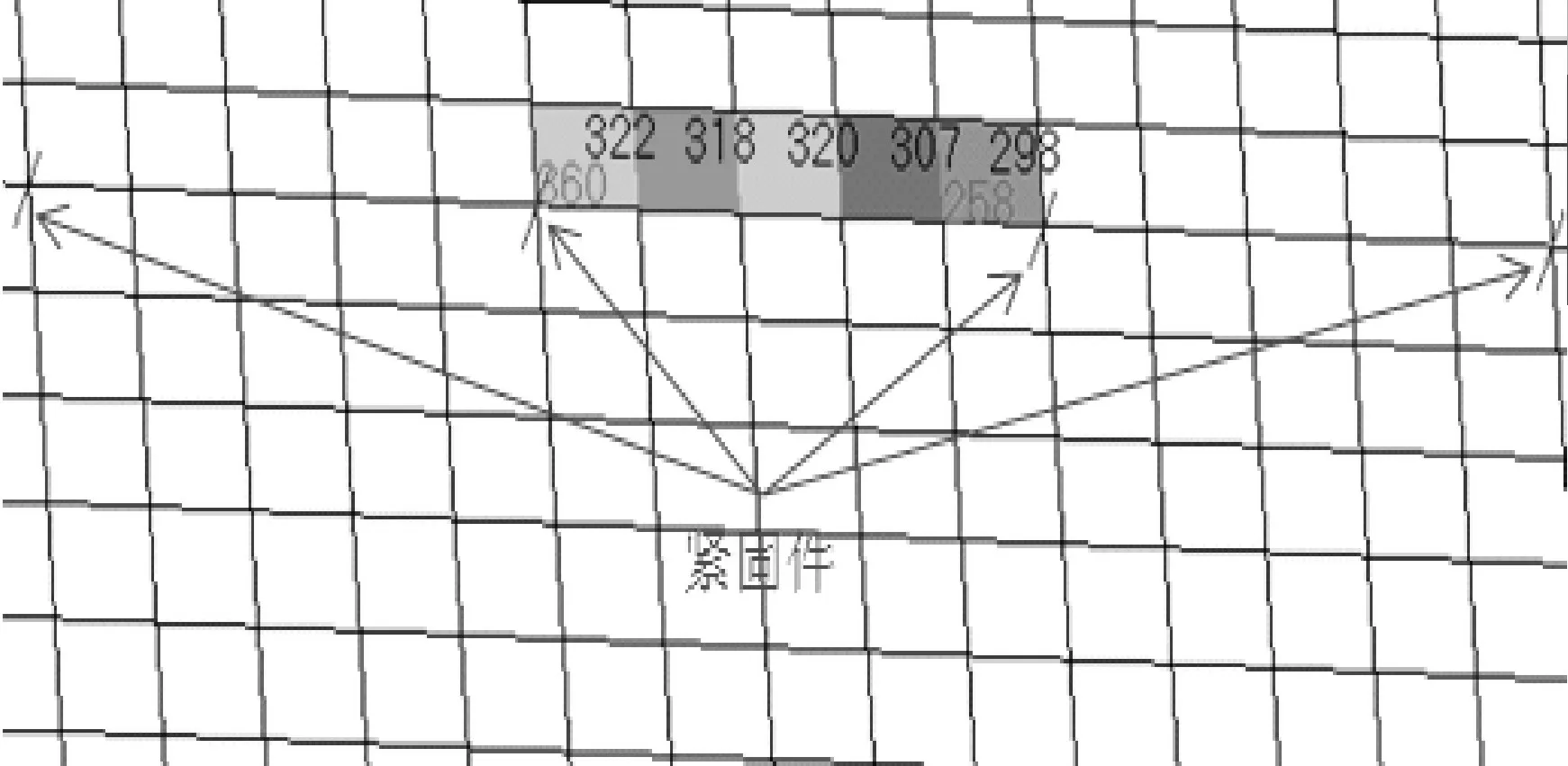

试验件构型Ⅰ,细节模型的网格尺寸大约为4 mm,两个紧固件之间划分5个单元,用NASTRAN SOL106求解器进行非线性求解运算,得到试验件构型I细节有限元模型应力分布如图7所示。

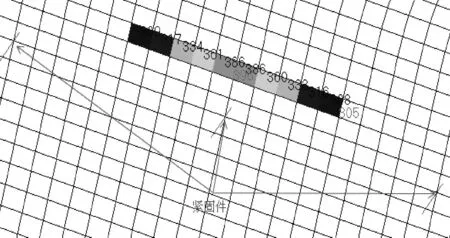

对于试验件构型Ⅱ,破坏部位在角材弯边区域,需要更细的网格,故网格尺寸大约为2 mm,两个紧固件之间划分10个单元,用NASTRAN SOL106求解器进行非线性求解运算,得到试验件构型II细节有限元模型应力分布如图8所示。

4 疲劳试验与仿真分析结果对比

4.1 疲劳试验数据分析

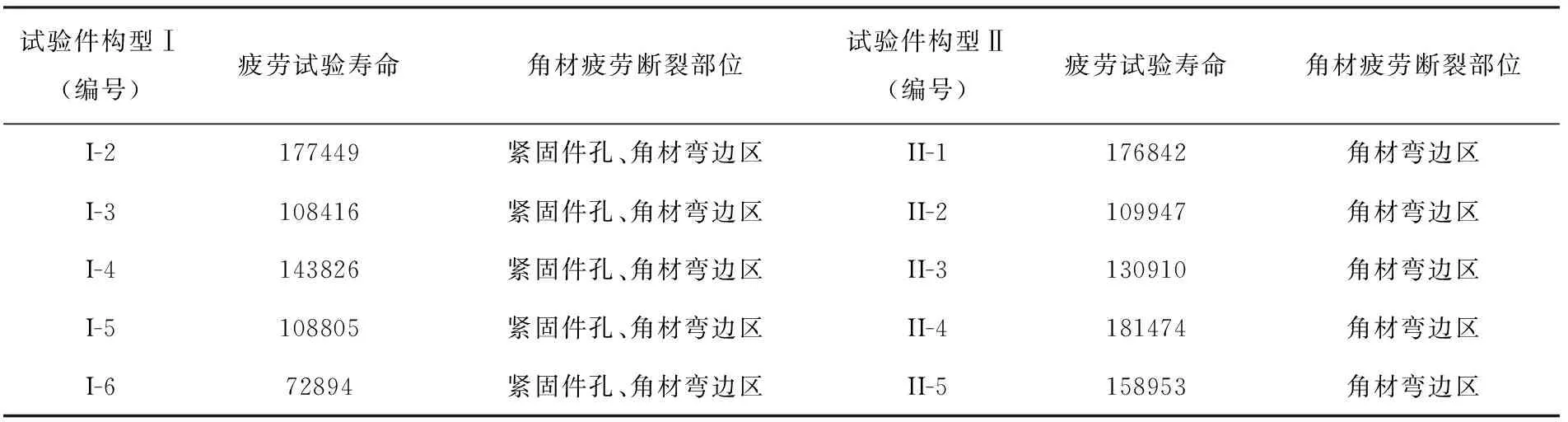

根据试验件构型I、试验件构型II的疲劳试验结果(疲劳试验结果如表1),采用《民机结构耐久性与损伤容限设计手册(上册)》(以下简称《手册》)6.2章节中的方法[5],计算试验件构型I的基本可靠性寿命。

表1 疲劳试验结果

第一步,计算特征寿命:对铝合金,α=4.0,故特征寿命为:

第二步,计算系数:

依据《手册》[5],按代表主要结构试件的等幅载荷试验,试件系数ST取值1.3;按每个试件含一个主要结构件,置信系数SC取1.155;按铝合金对应可靠度95 %,可靠性系数SR取2.1。

第三步,计算疲劳可靠性寿命:

依据以上方法,计算得到试验件构型Ⅱ的疲劳可靠性寿命为50208。

4.2 试验件构型I疲劳分析

结合疲劳试验结果,对于试验件构型I选取铆钉孔作为分析部位,进行疲劳寿命分析,分析方法采用双向受载DFR方法。

首先,采用细节模型中的纵向应力作为分析参考应力,具体取值方法为:选取两个铆钉之间单元(5个单元)的两个表面的纵向应力值,应力取值如图9所示。

图9应力取值示意图

分别求得拉伸应力和弯曲应力,按下面的公式求得参考应力。

σ=σt+σb/1.2

其中,σt为拉伸应力,σb为弯曲应力。然后取5个单元的参考应力平均值,可得:

根据《手册》[5],DFRbase计算时,基于典型细节为多排紧固件连接,Ktg=3.0,由于分析部位主要承受弯曲载荷,需要对细节模型提取的参考应力进行转化。依据图表计算得出弯曲载荷下的Ktg=2.18。

故分析部位(铆钉孔)的参考应力为:

σref=σ·2.18/3.0=202.86 MPa

然后,采用双向受载DFR方法通过计算得到分析部位的疲劳可靠性寿命如下:N95/95=34206次飞行起落。

4.3 试验件构型II疲劳分析

对于试验件构型II选取角材弯边处作为分析部位,进行疲劳寿命分析,分析方法采用缺口DFR方法。

采用细节模型中的纵向应力作为分析参考应力,具体取值方法为:选取两个钉间距长度范围内单元(10个单元)的两个表面的纵向应力值,应力取值示意图如图10所示。

图10应力取值示意图

分别求得拉伸应力和弯曲应力,对10个单元的参考应力取平均值,可得:

采用《手册》中缺口DFR计算方法对分析部位进行疲劳分析,得到分析部位的疲劳可靠性寿命如下:N95/95=28659次飞行起落。

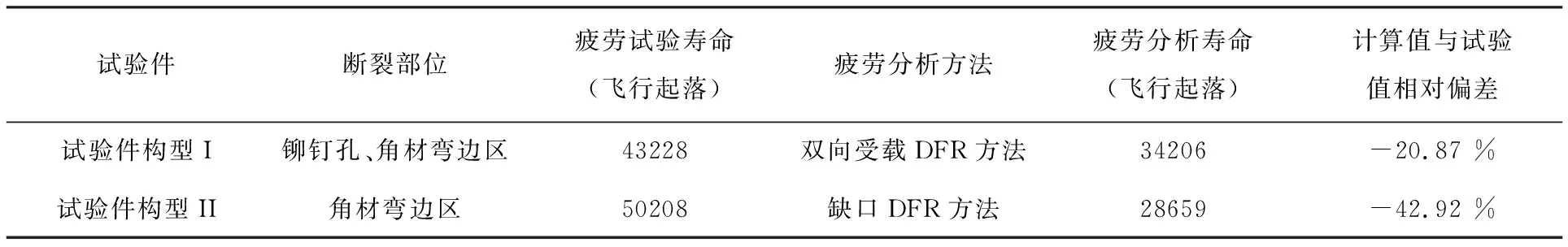

4.4 疲劳试验寿命与疲劳分析寿命对比分析

疲劳试验结果与疲劳分析结果的对比如表2所示。

表2 疲劳试验结果与疲劳分析结果的对比

5 结论

根据疲劳试验结果、仿真分析结果,能够得到以下结论:

(1)铆钉孔部位和角材弯边部位为球面框典型连接区域的疲劳薄弱部位,结构疲劳寿命主要受球面框增压产生的拉伸附加弯曲应力影响;

(2)应用细节有限元模型结合《手册》中的DFR疲劳分析方法,分析结果相对于试验结果较保守,分析方法合理、有效,计算值与试验值的相对偏差在工程上是可接受的,可应用于球面框结构的疲劳分析,具有较强的工程应用价值。