电动汽车锂离子电池模组冷却温度均匀性研究

2020-12-08曲来涛钟民洋巨军成黄栋杰

李 维,曲来涛, 张 冰,钟民洋,巨军成,黄栋杰

(1.西安航空学院 车辆工程学院,西安 710077;2.西安建筑科技大学 机电工程学院,西安 710055;3.河南速达电动汽车科技有限公司 项目部,河南 三门峡 472000;4.中国铁路广州局集团有限公司广州职工培训基地 培训科,广州 510800)

由于全球气候变暖,大气污染愈发严重,世界各国都在积极响应节能减排的号召,于是电动汽车在全球的销量越来越好,我国新能源汽车行业发展迅猛,但是电动汽车中的电池还存在着一个很大的安全隐患,即电池“热失控”。在新闻中常常报道电动汽车电池过热甚至爆炸的事件。针对电动汽车的动力电池模组在使用过程中的过热现象,最好的解决办法不是降低充放电电流,而是对电池进行有效的冷却。由于动力电池在正负极之间的温度存在着一定的温差,如果能对电池实现均匀的降温则会显著提地高电池的安全性,本研究旨在设计电池外部冷却管路。

电池系统是新能源汽车的重要组成部分,其性能的优劣是影响新能源汽车实现续驶里程距离突破的关键因素。电池对温度十分敏感,电池在合适的温度范围内工作才能稳定,发挥较好的性能。温度过高会使电池的容量及放电性能下降,更严重的会使电池产生热失控,对汽车行驶安全性造成严重威胁。为动力电池设计合理的结构来实现较好的散热性能,这在提高电动汽车动力性和行驶安全性方面具有重要的现实意义。

2018年,ZHU X F和ZHAO C等发表了有关锂电池温升变化的学术论文,研究了防止热失控对确保电池安全运行的重要性[1]。2018年,RAO Z H等研究发现热失控是由于电池内部在高温下自我维持的反应,从而导致灾难性故障[2]。2019年,ABADA S等人通过使用加速速率评估了袋型LIB电池的热失控量热法(ARC)[3]。2018年,MAYYAS A R等人描述电化学电池事件通常被称为“热失控”,在该事件中,电池发热并造成被破坏或严重损坏,从而损坏了电池的周围环境,该研究有助于找到热失控及其在电化学系统中的传播和安全处理的解决方案,此外,他们还讨论了电池安全管理系统在防止热失控中的关键作用[4]。2016年,WU F 等人提出随着电动汽车(EV)的发展,电池热管理(BTM)对于保持电池温度变得极为重要[5]。2016年,YANG X H等人提出了电池热管理,尤其是电动汽车(EV)电池组的冷却对于保证电池性能以及电动汽车的安全性和高效工作都具有重要意义[6]。2015年,ZHAO J T等人为了将最大温度和局部温差保持在适当的范围内,提出了一种基于微通道液冷缸的新型圆柱电池冷却方法[7]。2016年,CHEN D F等人为电动汽车(EDV)的锂离子(Li-ion)电池组选择合适的冷却方法,并制定了最佳的冷却控制策略[8]。

1 电池模组及冷却水板的三维建模

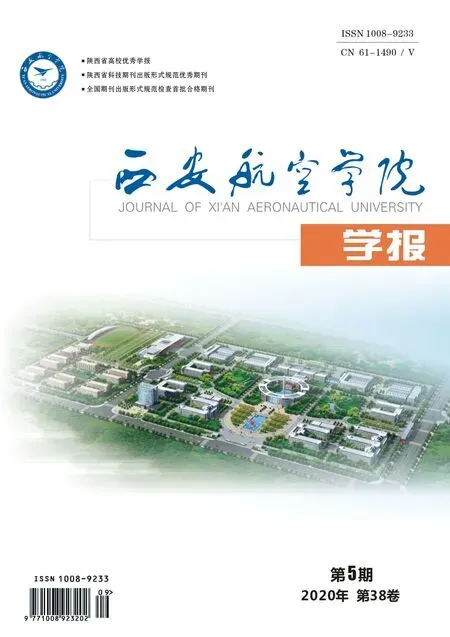

本研究选择CATIA软件建立电池模组及冷却水板模型。电池模组模块包括了15个电池单体。冷却水板模块包括了上挡板、上水道、下挡板、下水道。将冷却水板和电池模组紧密贴合实现对电池模组的降温功能。电池单体和电池模组参数表如表1所示。

表1 电池单体和电池模组参数表

1.1 电池单体及电池模组的建模

使用建模软件CATIA V20,在XZ平面画出长65 mm、宽131 mm的轮廓,定义凸台高度16 mm,生成电芯。然后,建立电池的正负极,首先画出半径4 mm的圆形轮廓,然后定义凸台高度6 mm,之后使用偏移功能沿X轴正向偏移20 mm生成正极,使用偏移功能沿X轴负方向偏移20 mm生成电池负极。将电芯、正负极逐个导出,然后使用零件装配功能将电芯和电池正负极装配,生成如图1所示的单体电池。

图1 单体电池

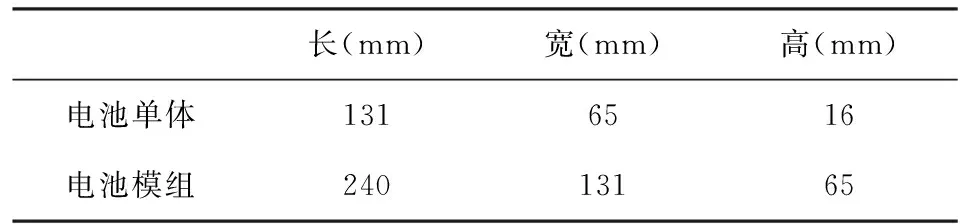

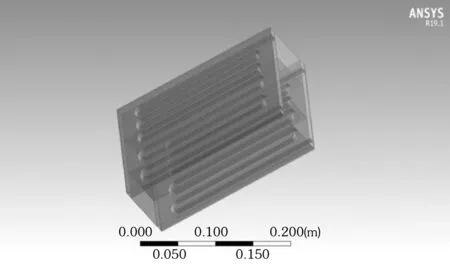

图2 电池模组

电池模组由15块单体电池组成,可以使用轴向偏移功能生成电池模组。将生成的电芯和电池正负极进行装配,生成如图2所示的电池模组。

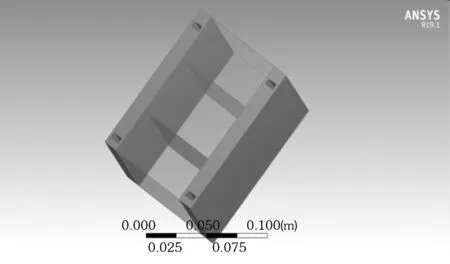

1.2 冷却水板的建模

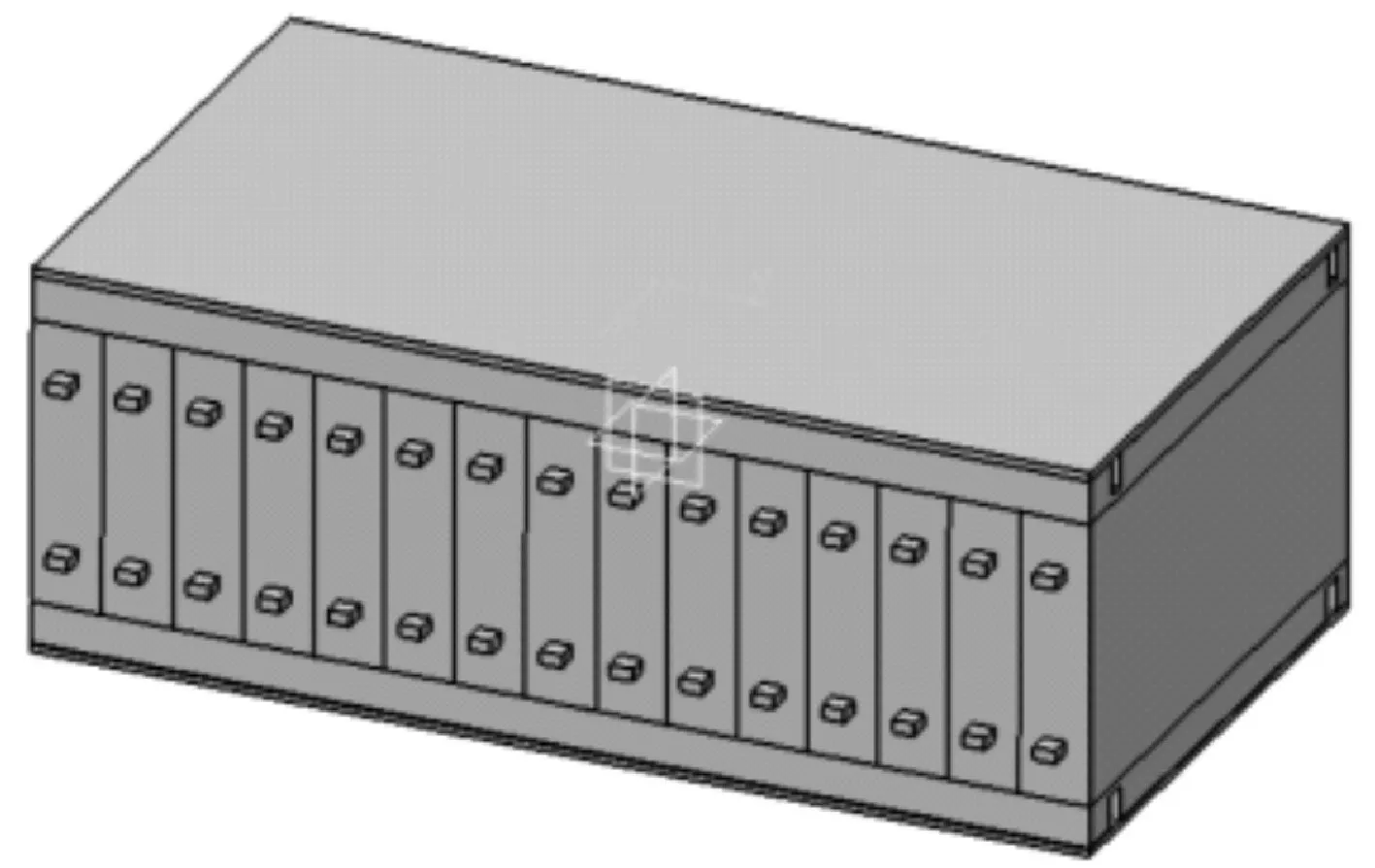

冷却水板包括水道模块和挡板模块两部分。在CATIA中,冷却板的蛇形水道很难采用“挖孔” 方式进行创建,所以本文使用“凹槽”方式创建了冷却水道,然后在水道上表面紧密贴合挡板,最终实现了蛇形冷却板的建模,其中,水道模块的建模是整个电池冷却模块的重点。首先使用零件设计功能建立长240 mm、宽131 mm、厚10 mm的长方体,然后在该长方体的YZ面上创建水道轮廓。为保证水道的顺利生成,轮廓曲线必须是全封闭的,所以用一条曲线首尾相连,最后,使用凹槽功能创建深度为6 mm的水道,冷却水道如图3所示。

图3冷却水道

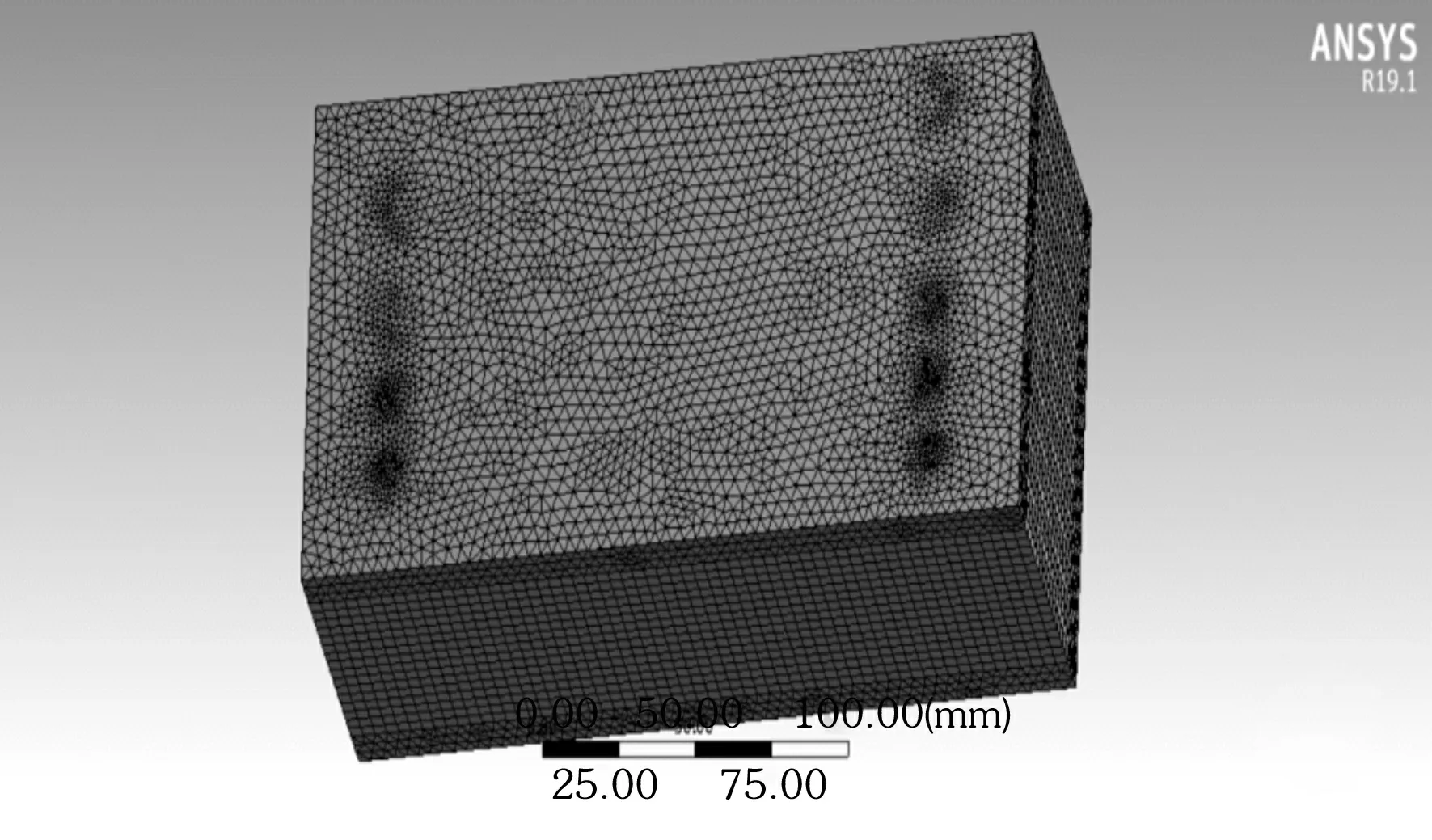

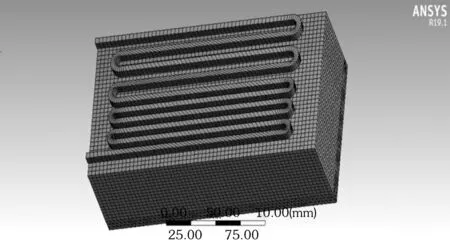

2 网格划分

网格划分对于建立有限元模型有着及其重要的作用,建立正确合理的有限元模型对计算结果的精确性和计算时间有着很大的影响,所以在划分网格时需要选择合理的划分方法。ANSYS Workbench平台下的Mesh模块通过网格划分工具针对不同的物理场和具体的几何结构有着不同的划分方法,可以进行2D和3D模型的网格划分。网格划分是为了将求解域分离成数量合适的离散单位,便于得到较为精确的结果。网格划分如图4所示。

图4 网格划分

3 Fluent仿真计算

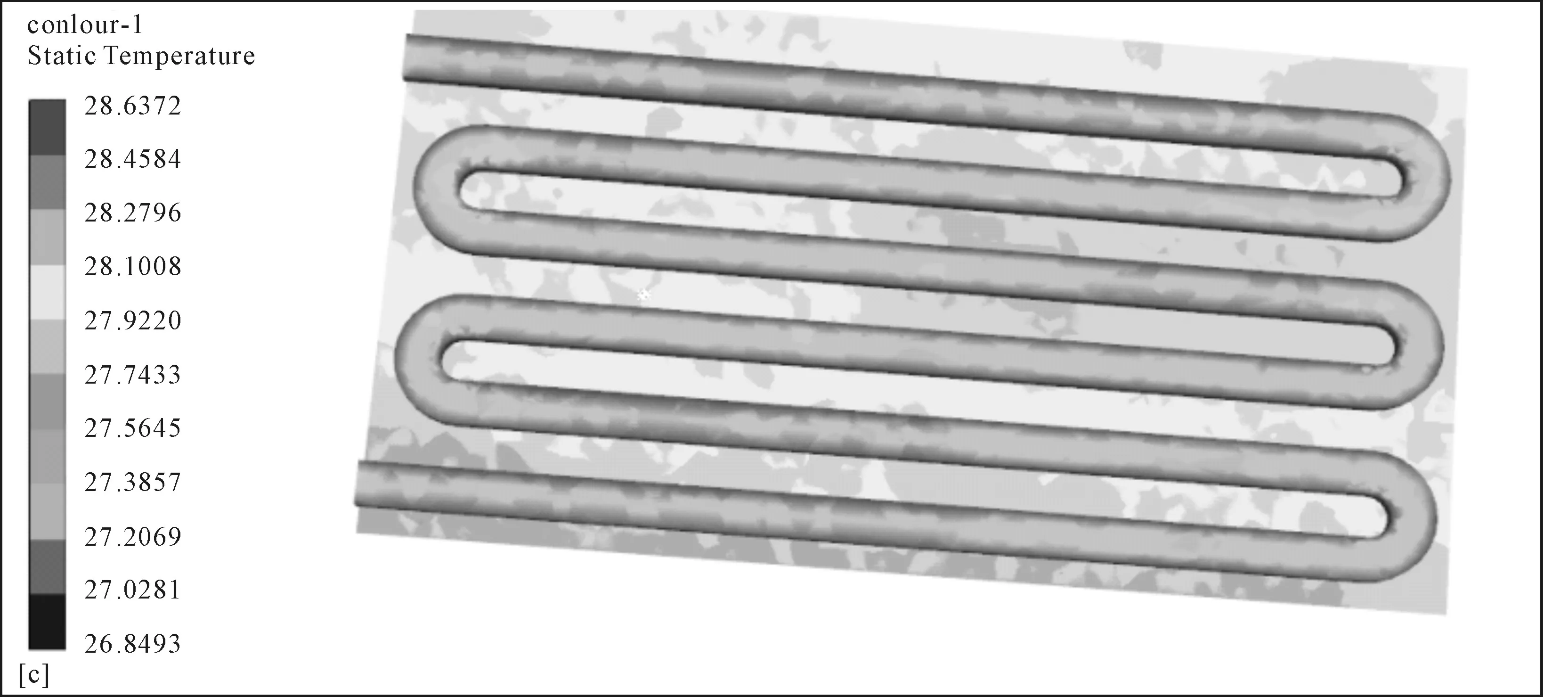

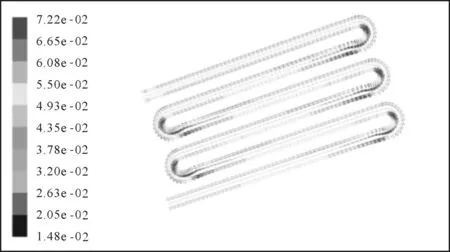

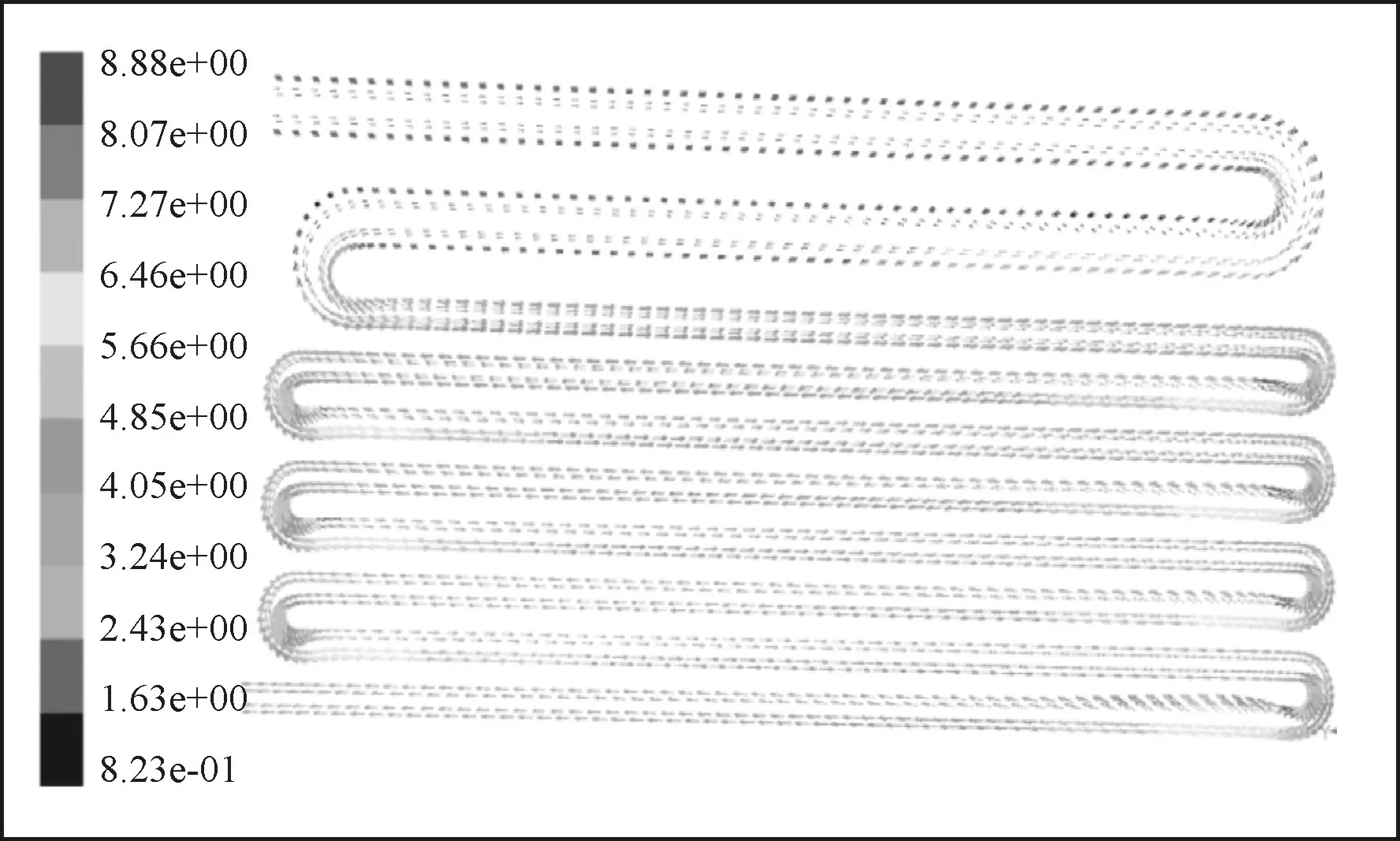

对Fluent中的参数进行设置。为了方便读数,将温度设置为摄氏度,然后激活能量方程。材料选项栏中,流体默认材料为空气,固体默认材料为铝,需要对材料重新设置和添加材料,在Fluent中将液体材料定义为水。同理,在固体材料栏中添加钢。之后,在Cell Zone Conditions中将电池表面材料选为铝,水箱材料选为钢。材料设置完成后,进行电池温度设置。参考实验大数据将电池内部、边缘温度分别设置为50 ℃、48 ℃、45 ℃,热交换率设置为20。将入水口水流速度设置为0.1 m/s,冷却水的温度设置为常温。流速矢量云图如图5所示,由图5中可见,水道中心区域的水流速度基本不变;由于贴近管壁,管壁的摩擦造成了水速的下降;在管道的急转弯内侧,由于流体的相互挤压造成水速的提高;过急转弯后,被挤压后的流体回到非挤压的稀疏状态,从而流速明显下降。对温度云图进行填充,可以观看更具体的变化。温度云图如图6所示,当水流速度为5 m/s时,管道中水流温度介于26.8 ℃和28.6 ℃之间,温差为1.8 ℃,该电池模组在未冷却前的温差为5 ℃,经冷却后温差明显降低,温度均匀性已明显变好。

图5 流速矢量云图

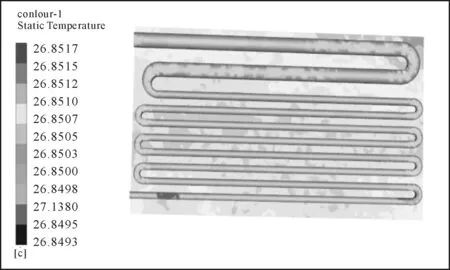

图6 温度云图

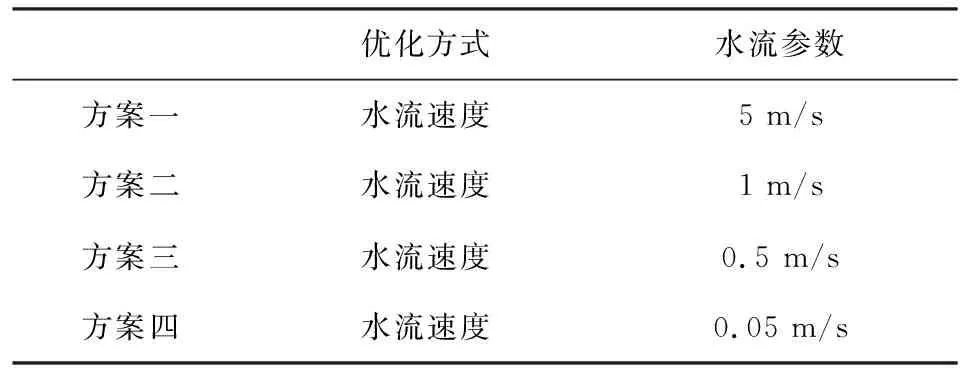

4 水流速度优化

本文优化中主要针对水流速度进行优化,在不同水流速度下,计算分析流速矢量云图和温度云图。分为四组进行分析比较,优化方法如表2所示。

表2 优化方法

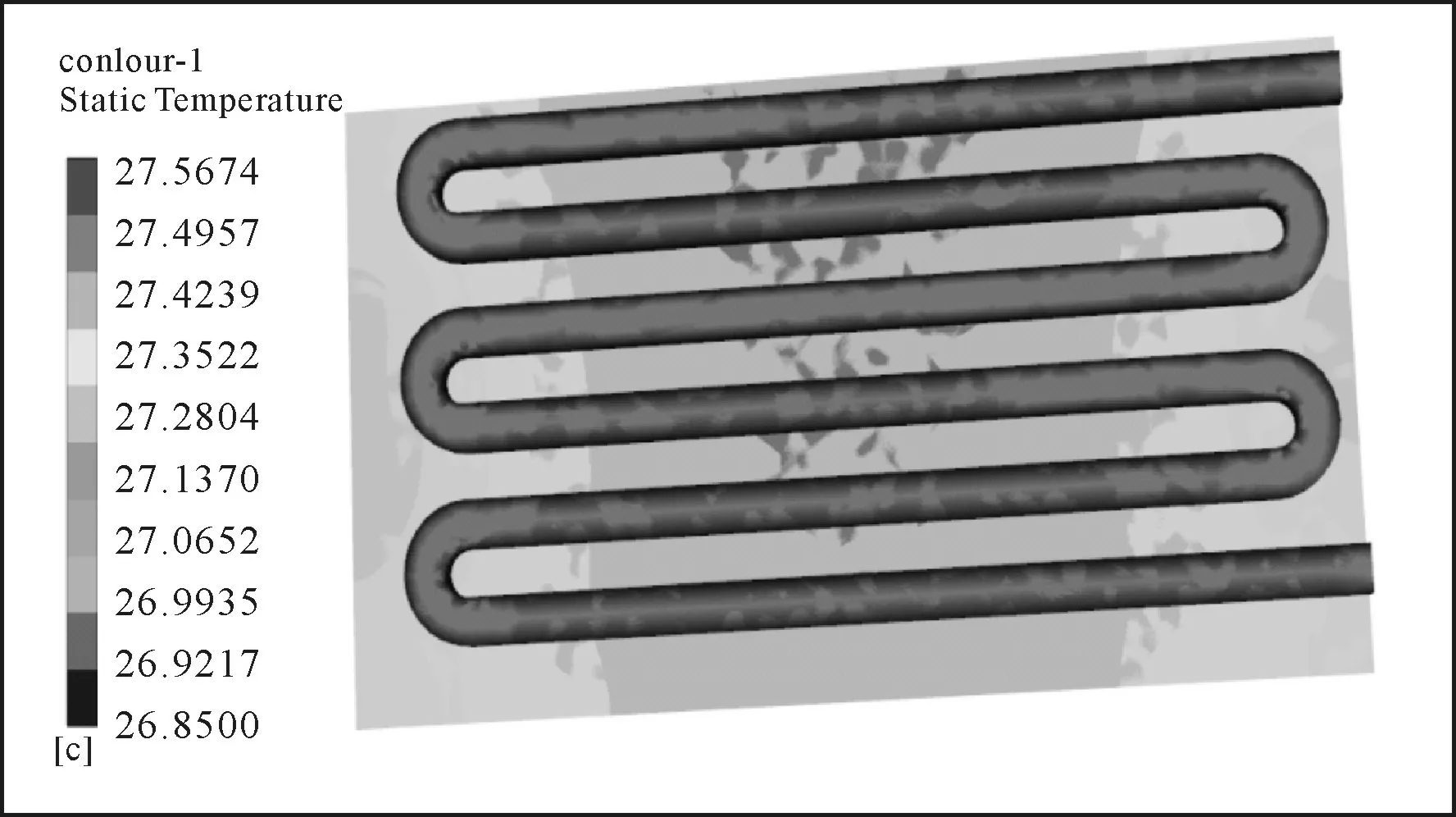

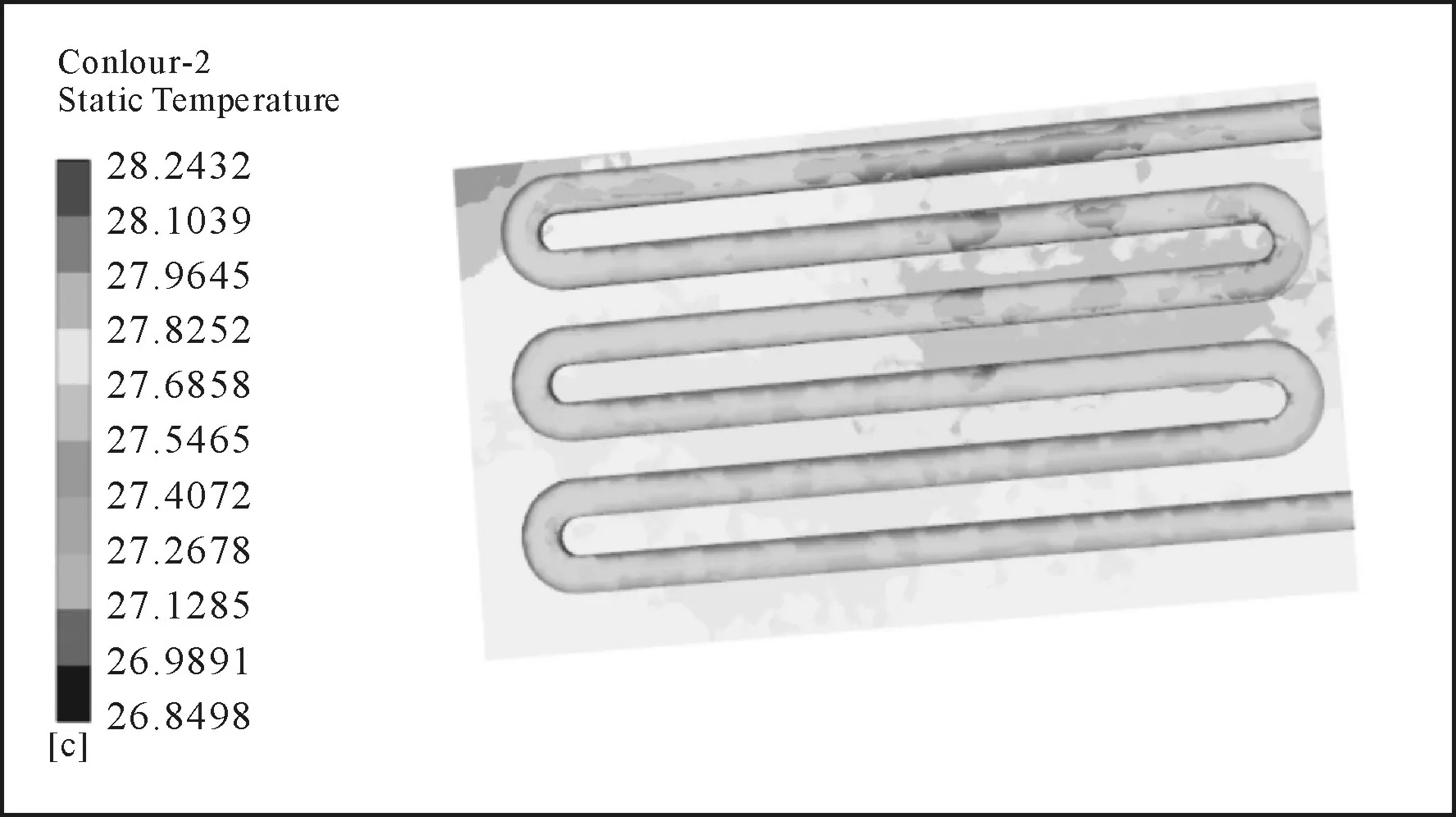

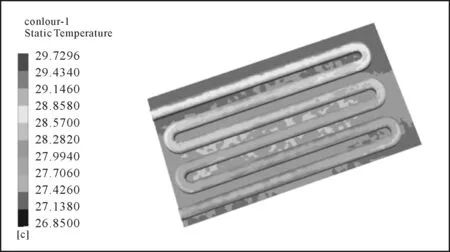

在ANSYS中设定边界条件,计算分析得到当前速度下的管内冷却水的流速矢量云图和温度云图,分别如图7、图8所示。

由图7可见,水道中心区域的水流速度始终保持在5 m/s左右;在贴近管壁的区域,由于管壁的摩擦,水速下降;在管道的急转弯内侧,由于流体的相互挤压造成水速提高;过急转弯后,被挤压后的流体回到非挤压的稀疏状态,从而流速明显下降。由温度云图8可见,当水流速度为5 m/s时,管道中水流温度介于26.8 ℃和27.5 ℃之间,温差为0.7 ℃。当水流速度为1 m/s时,管道中水流温度介于26.8 ℃和28.2 ℃之间,温差为1.4 ℃;当水流速度为0.5 m/s时,管道中水流温度介于26.8 ℃和28.6 ℃之间,温差为1.8 ℃;当水流速度为0.05 m/s时,管道中水流温度介于26.8 ℃和29.7 ℃之间,温差为2.9 ℃。该电池模组在未冷却前的温差为5 ℃,经冷却后温差明显降低,温度均匀性明显变好。对比方案一、二、三、四可见,水流速度越快,温差越小,均匀性越好。

b 水流速度1 m/s

c 水流速度0.5 m/s

d 水流速度0.05 m/s

a 水流速度5 m/s条件下的温度云图

b 水流速度1 m/s条件下的温度云图

c 水流速度0.5 m/s条件下的温度云图

d 水流速度0.05 m/s条件下的温度云图

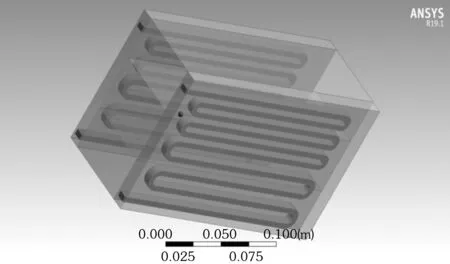

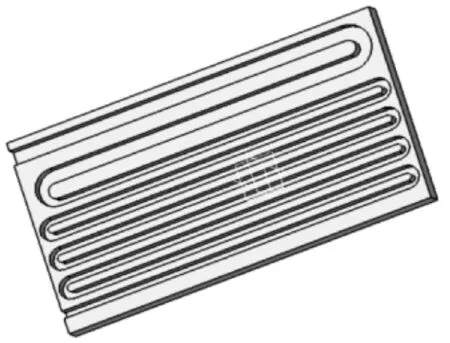

5 管道分布优化

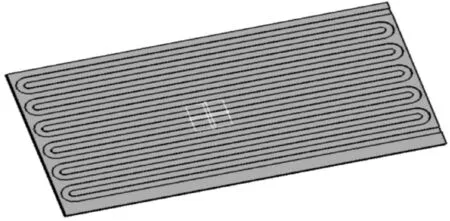

结合上文的分析结果,当管道均匀分布时,冷却管道内的水流由于吸热,温度不断升高,造成电池模组靠近出水口区域的冷却效果不理想。要使电池模组达到均匀冷却的效果,需要对冷却管道的布置进行优化。采用的方式是通过调整冷却水道的间距以达到冷却效果更均匀。缩小冷却水道后半区域的间距,实现在后半区域水管的密集分布,以提高后半区域的热量传递。利用CATIA软件重新建立的水道模型,冷却水道如图9所示。

图9冷却水道

应用ANSYS Workbench软件对调整后的冷却水道进行模拟计算,计算结果以温度云图和流速矢量云图的形式显示,最终选择S型的冷却板水道、选择冷却液的流动速度为0.5 m/s,其冷却效果较为理想,电池模组温差为0.16 ℃,其温度云图如图10所示,流速矢量云图如图11所示。

图10 温度云图

图11 流速矢量云图

6 结语

本文针对锂电池内部的生热现象,对电池模组的流体冷却方面开展了仿真分析。研究了在不同的水流速度、不同的管道形状下的冷却效果,然后参考国家相关标准对电池模组冷却板进行优化,得到有利于电池冷却的冷却液流动速度和冷却板的流道模型。研究发现,冷却板内冷却水管的由疏到密间距分布形式有助于提升电池模组冷却后的均匀性。