基于有限元法的镁合金AZ31B铣削参数影响分析

2020-12-08王彩霞董桂华

李 博,王彩霞,董桂华,周 欣

(西安航空学院 机械工程学院,西安710077)

0 引言

镁合金具有比强度高、比刚度高、阻尼减振性强、液态成型性好、能屏蔽电磁辐射、易于回收利用等显著优点[1],因而在国防工业、汽车制造、电子产品等众多领域都有重要的应用价值和发展前景。但镁合金在高温时其强度降低、抗蠕变性和耐腐蚀性较差,因此对镁合金铣削参数的优化就显得尤为重要。

边建潇、刘阳等[2]通过实验方法对影响AZ31B镁合金表面完整性的铣削工艺参数进行了研究,分析了主轴转速,每齿进给量和背吃刀量对AZ31B镁合金表面完整性的影响,利用响应曲面法(RSM)创建了工艺参数和响应目标之间的回归模型,得到了获取最小表面粗糙度和最大硬度的最优方案。何启东等[3]在微铣削工况下对AZ31B镁合金的铣削力及加工机理进行了研究,通过搭建HAAS机床试验平台对模型的准确性进行验证,分析了不同切削参数对微铣削力和加工表面质量的影响规律。WU B L等[4]研究了AZ31B镁合金在0.5Hz、1.0Hz和2.0Hz循环应力控制下的棘轮行为。K.P.Vasantha Kumar等[5]研究了FSW工艺参数对异种铝合金AA6061和AZ31B镁合金力学性能的影响。张宏基等[6]采用析因实验设计的方法对高速铣削条件下的AM50A镁合金进行了实验研究,得到了铣削参数对铣削力、表面粗糙度和表面形貌的影响关系。

近年来,数值计算在材料切削领域也得到了一定的应用。使用有限元仿真可系统地研究铣削参数在镁合金铣削过程中对铣削力和发热程度的影响规律。张建飞等[7]基于有限元软件AdvantEdge结合相应曲面法,研究了刀具几何参数对钛合金加工过程的影响,得到了各参数影响的大小顺序。周欣等[8]基于AdvantEdge对铝合金零件铣削加工过程中的切削力、工件变形等进行了分析。

本文应用商用有限元分析软件对镁合金材料AZ31B的铣削过程进行了分析,通过建立镁合金铣削加工仿真模型,确定影响加工过程的因素与水平,使用正交设计法设计多因素试验方案,经过极差法对正交试验结果进行分析,得到了影响铣削力、铣削温度的因素主次关系。研究结果为镁合金零件加工过程中的切削参数优化提供了一定的数据支撑。

1 计算模型

1.1 材料本构模型

金属切削过程中,受高的切削温度、高的切削压力、大的应力应变等因素影响,材料常常会发生弹塑性形变,本文选择Johnson-Cook本构模型[9],其表达式为:

1.2 材料失效模型

材料失效模型的表达式为:

其中,θ为材料的当前温度;θmelt为材料的融化温度;θtransition为室温。

1.3 设计方法与计算方案

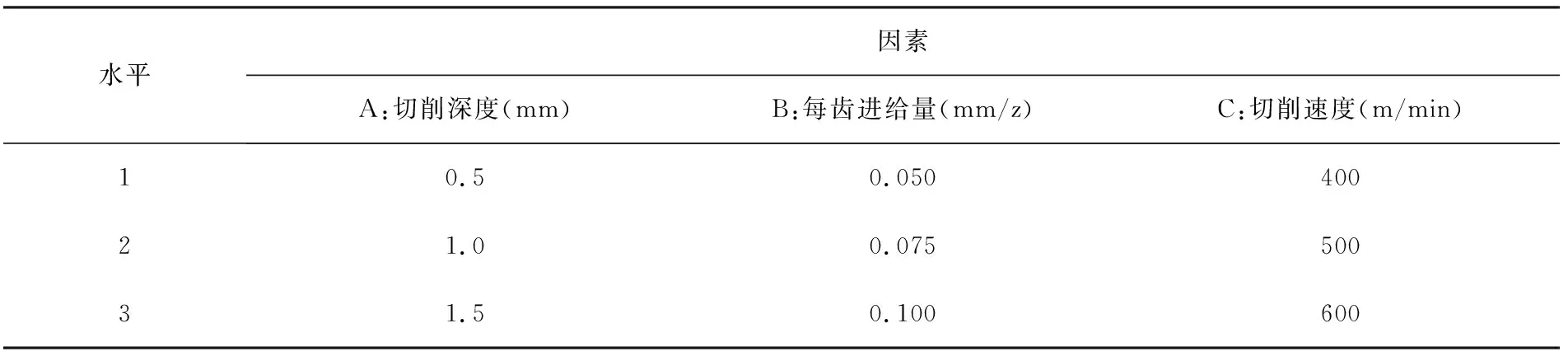

本文采用正交试验设计法来设计计算方案。选取铣削深度ap、每齿进给量fz、铣削速度Vc三个参数作为试验因素,每个因素下选取三个水平变量。镁合金在高速加工时,其切削速度范围可取400~7500 m/min,但当切屑温度超过480 ℃时就会着火,为了安全起见,则需要避免进给量在0.05 mm/r以下、切削速度在1500 m/min以上的加工。综上,铣削参数设置范围为:铣削深度ap取0.5~1.5 mm,每齿进给量fz取0.050~0.100mm/z,铣削速度Vc取400~600 m/min,具体如表1所示,然后根据正交表设计若干组正交试验。

表1 试验因素水平表

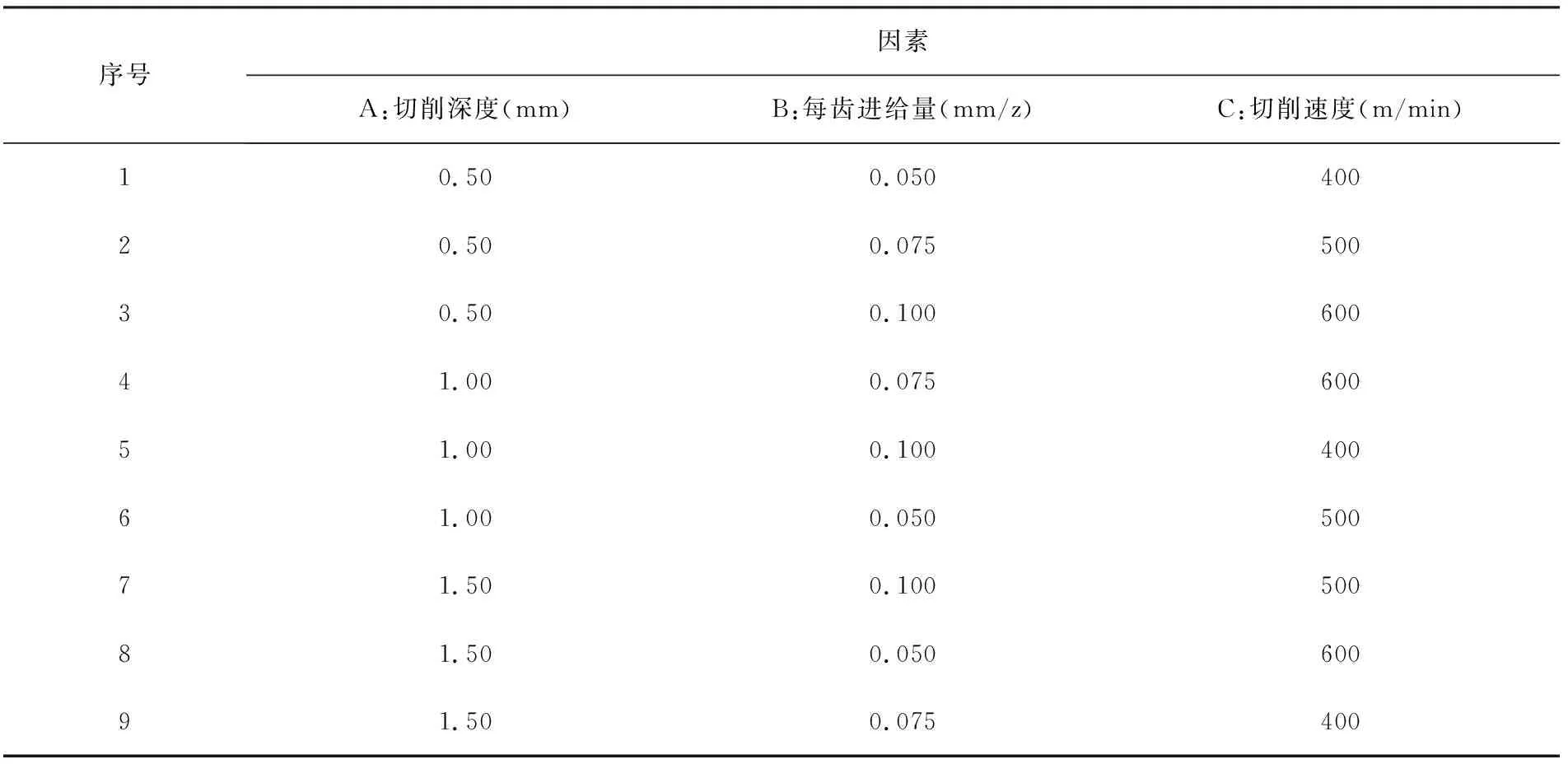

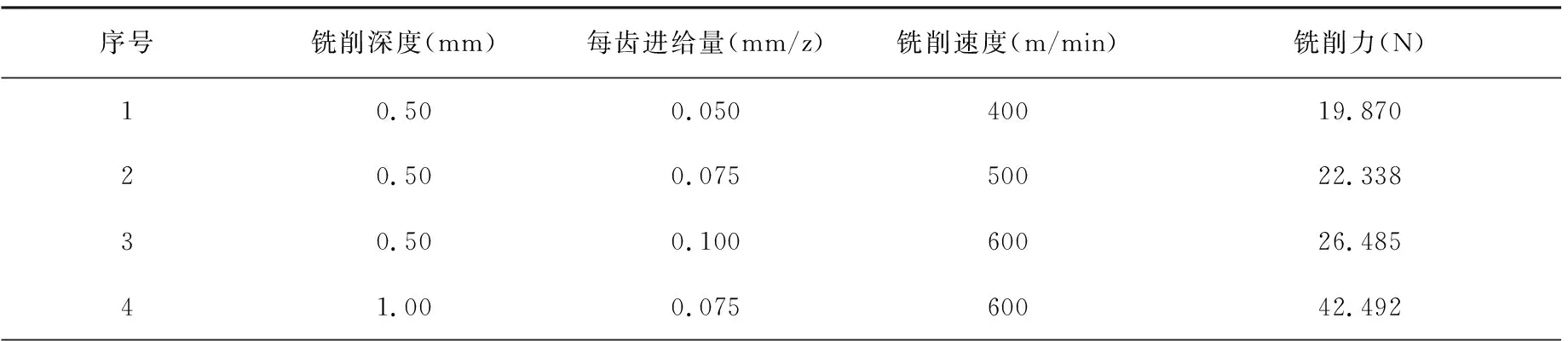

由表1可知,对于三因素三水平的试验方案安排,可根据正交表L9(34)进行设计,本次试验次数及各组参数组合如表2所示。

表2 正交试验安排计算方案

2 结果与分析

本文以镁合金AZ31B为研究对象,其自定义材料本构模型仿真取值如表3所示。在计算过程中,基于以下假设条件[11]:

(1)工件在切削的时候,其被切除部分的高度始终保持不变,因此该过程可以算作平面进行分析处理;

(2)在刀具对工件切削时,忽略刀具的震动对于加工的影响;

(3)由于仿真所模拟的加工过程很短,因此该过程并未考虑刀具的损耗。

表3 镁合金AZ31B的本构模型参数

仿真类型选择2D Down milling(顺铣),工件的网格划分采用软件自适应划分技术。刀具选用直径为Φ12 mm的三刃立铣刀,刀具材料选用硬质合金(Carbide-Grade-K),刀尖圆弧半径为0.04 mm,前角19°,后角22°,螺旋角30°;刀具涂层为一层,其材料使用TiN,厚度1 μm。在有限元模型中,刀具网格划分的最大单元尺寸设为1 mm,最小单元尺寸0.1 mm,网格划分等级参数0.4。不使用切削液冷却,初始温度选择室温20 ℃。根据设置的铣削宽度以及进给量大小,系统将自动计算仿真模拟时的铣削长度。

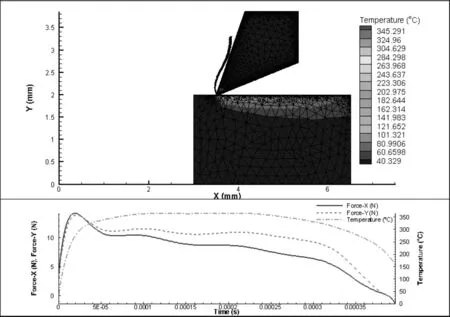

图1为切削深度ap=0.5 mm,每齿进给量fz=0.05 mm/z,切削速度Vc=400 m/min时的切削温度云图及切削力的变化。可看出铣削力、铣削温度随着刀具的切入迅速增大,主切削力Fx最大14.214 N,背向力Fy最大13.884 N,工件温度最大值345.291 ℃。

图1 ap=0.5 mm,fz=0.050 mm/z,Vc=400 m/min的试验仿真结果

表4 铣削力试验结果的极差分析

续表4

表5为各计算方案的最高温度值及极差分析结果。从极差计算结果可见对铣削温度的影响主次顺序为:铣削速度>每齿进给量>铣削深度。

表5 铣削温度试验结果的极差分析

3 结语

本文采用有限元方法对镁铝系合金AZ31B进行了二维铣削仿真模拟,获得了铣削力变化趋势图、铣削温度场分布云图。通过对仿真加工过程的观察可得到:

(1)刀具切削工件过程中,切屑上的温度比工件上的温度都高,这与实际加工过程中大量切削热被切屑带走的情况相一致。通过动画演示可以看到不同时刻工件、刀具以及切屑上的温度分布,而且刀具上的最高温度出现在前刀面与切屑接触的地方。

(2)在切削开始时刻,铣削力随着刀具切入材料厚度的增加而迅速从零开始增大;当材料完全切入时,铣削力达到最大值,随后保持在小幅波动内;当刀具完全切出材料时,铣削力就减为零。从切入到切出的过程中,其铣削力的值由小到大再到小,这是因为在铣削过程中因为工件温度软化的效应可使铣削力有所下降。

(3)运用极差法对正交试验所得铣削力和铣削温度结果进行分析,得到了影响受力的各因素主次顺序为:铣削深度>每齿进给量>铣削速度;影响发热程度的各因素主次顺序为:铣削速度>每齿进给量>铣削深度。